铝板焊接夹持装置的制作方法

1.本实用新型属于工程用铝型材加工领域,涉及一种铝板焊接夹持装置。

背景技术:

2.铝型材具有重量轻、耐腐蚀、强度高等优良性能,在建筑工程中使用越来越广泛,常见的建筑工程用铝型材构件有工字铝、铝方管、角铝、铝合金节点板、铝单板等。由于铝型材加热焊接后力学性能下降,大型铝型材构件的拼装通常用螺栓连接,但对于工程用大型的铝型材构件螺栓连接的工作量巨大,例如某个顶棚项目,顶棚面积2500平方米,如果铝型材构件全采用螺栓连接,螺栓用量达10万件以上。从经济上和效率上考虑,应尽可能采用焊接方式进行铝型材构件的预拼装,涉及对两个长度达15米的铝板类构件进行焊接,为保证焊接质量,选择采用摩擦搅拌焊接。搅拌焊接时,两块铝板对接的焊缝较长,铝板的鼓动或移位,将影响接缝的平整度和一致性,接缝不平整对摩擦搅拌焊接的焊接质量有较大的影响,而焊接过程中工件受到很大的轴向顶锻力和侧向分力,必然引起间隙扩大。用足够刚度的工装夹具来固定是必须的,否则难以保证焊缝质量。因此,需要开发一种针对工程用大型铝型材的铝板焊接夹持装置。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型提供一种铝板焊接夹持装置,目的在于,采用分体式间隔夹持方式,利用多个夹持单体,沿两块铝板对接的焊缝并排布置,满足夹持距离较长的要求;每个夹持单体均能够在对应的工位独立将铝板压紧固定,从而能够对任意夹持位置的压紧力度进行调整,以保证两块铝板的接缝处的平整度和焊缝的一致性。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种铝板焊接夹持装置,包括多个压紧单元,多个压紧单元沿待焊接的两块铝板的焊缝纵向排布;每个压紧单元包括以所述焊缝为中心左右对称的两个夹持单体,两个夹持单体之间形成预留的空间,所述预留的空间用于焊接设备的焊头伸入至所述焊缝位置,每个夹持单体包括底座、压头组件和柱梁体;

6.所述底座位于所述铝板的下方,其下表面固定连接在焊接设备的工作台上;

7.所述柱梁体的一端固定在底座上,其另一端与竖直布置的压头组件连接;

8.所述压头组件位于所述铝板的上方,用于将所述铝板压紧固定在底座上表面;

9.所述压头组件包括可上下移动的压板和驱动元件;所述驱动元件一端与柱梁体固定连接,另一端固定连接压板,驱动元件用于驱使压板上下移动;所述压板(121)用于通过上下移动夹紧固定所述铝板。

10.进一步地,所述柱梁体包括立柱和横梁;所述立柱竖直固定在底座上,其上部固定连接水平布置的横梁,所述横梁的一端固定连接在立柱侧面,其另一端与压头组件连接。

11.进一步地,所述柱梁体为一体成型的直角弯管,包括相互垂直的水平部和竖直部,所述竖直部的末端固定在底座上,所述水平部的末端与压头组件连接。

12.进一步地,所述驱动元件为气压缸,所述气压缸的缸体与所述柱梁体固定连接,所述气压缸的活塞杆与所述压板固定连接,用于通过活塞杆的伸缩驱使压板上下移动。

13.进一步地,所述驱动元件为螺纹伸缩杆,包括第一螺杆和手轮;所述第一螺杆的上下两端分别固定连接手轮和压板,第一螺杆与所述柱梁体预设的第一螺纹通孔螺纹连接,用于通过所述手轮转动驱使压板上下移动。

14.进一步地,所述夹持单体还包括水平推块组件;所述水平推块组件设置在所述柱梁体的底部,用于水平顶靠支撑铝板,包括推块、推杆和手柄;

15.所述推杆的一端与推块可转动的连接,其另一端与手柄固定连接;

16.所述推块底面贴合在底座上表面,用于水平顶支所述铝板焊缝相对侧的端面;

17.所述推杆为第二螺杆,所述第二螺杆与所述柱梁体预设的第二螺纹通孔通过螺纹连接,用于通过手柄的转动驱使推块水平顶紧所述铝板。

18.进一步地,该夹持装置还包括下垫板;

19.每个所述压紧单元中的两个相对的所述底座靠近所述焊缝的位置的拐角处均预设有切槽;两个底座相对的切槽形成贯通的凹槽,多个压紧单元并列排布的凹槽形成凹陷空间;

20.所述垫板坐落在所述凹陷空间中,位于所述焊缝的正下方,其上表面与所述底座的上表面平齐。

21.与现有技术相比,本实用新型的有益效果是:

22.本实用新型采用分体式间隔夹持方式,利用多个夹持单体并排设置,间隔夹持铝板,能够在较长焊缝工况下进行夹持固定;每个夹持单体均能够在对应的工位独立工作,从而能够在不同位置的压紧力度进行调整,避免铝板的鼓动或移位,以保证两块铝板的接缝处的平整度和焊缝的一致性,从而提高了焊接质量。

附图说明

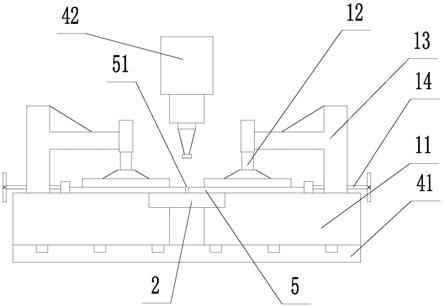

23.图1为本实用新型的实施例1的平面结构示意图;

24.图2为本实用新型的实施例1的三维立体结构示意图;

25.图3为本实用新型的实施例1的夹持单体三维立体结构示意图;

26.图4为本实用新型的实施例2的三维立体结构示意图;

27.图5为本实用新型的实施例2的夹持单体三维结构示意图。

28.图中:1压紧单元、10夹持单体、11底座、111切槽、12压头组件、121压板、122驱动元件、1221气压缸缸体、1222伸缩杆、1223第一螺杆、1224手轮、13柱梁体、131立柱、132横梁、133水平部、134垂直部、14水平推块组件、141推块、142推杆、143手柄、2下垫板、41搅拌焊接设备的工作台、42搅拌焊接设备的焊头、5铝板、51焊缝。

具体实施方式

29.下面结合本实用新型的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分优选实施例,而不是全部的实施例。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.实施例1:请参阅图1-3;

31.本实用新型提供如下技术方案:一种铝板焊接夹持装置,包括多个压紧单元1和下垫板2,多个压紧单元1沿待焊接的两块铝板5的焊缝51纵向并列排布;所述每个压紧单元1包括以所述焊缝51为中心左右对称的两个夹持单体10,两个夹持单体之间形成预留的空间,所述预留的空间用于焊接设备的机头42伸入至所述焊缝51位置,每个夹持单体10包括底座11、压头组件12、柱梁体13和水平推块组件14;

32.所述底座11位于所述铝板5的下方,其下表面固定连接在焊接设备4(图中未示出)的工作台41上;每个所述压紧单元1中的两个相对的所述底座11靠近所述焊缝51的位置的拐角处均预设有切槽111;两个底座11相对的切槽111形成贯通的凹槽,多个压紧单元1并列排布的凹槽形成凹陷空间3(图中与下垫板2位置重合);

33.所述下垫板2坐落在所述凹陷空间3中,位于所述焊缝51的正下方,其上表面与所述底座11的上表面平齐;

34.所述柱梁体13包括立柱131和横梁132;所述立柱131竖直固定在底座11上,其上部固定连接水平布置的横梁132,所述横梁132的一端固定连接在立柱131侧面,其另一端与压头组件12连接。

35.所述压头组件12位于所述铝板5的上方,包括可上下移动的压板121和驱动元件122;所述驱动元件122一端与柱梁体13固定连接,另一端固定连接压板121,驱动元件122用于驱使压板121上下移动;所述压板121用于通过上下移动调整对所述铝板5的压紧力度;用于将所述铝板5压紧固定在底座1上表面;

36.所述驱动元件122为气压缸,所述气压缸的缸体1221与所述柱梁体13的横梁132固定连接,所述气压缸的活塞杆1222与所述压板121固定连接,用于通过活塞杆1222的伸缩驱使压板121上下移动;

37.所述水平推块组件14设置在所述柱梁体13的底部,包括推块141、推杆142和手柄143;所述推杆142的一端与推块141可转动的连接,其另一端与手柄143固定连接;所述推块141底面贴合在底座11上表面,用于水平顶支所述铝板5的焊缝51相对侧的端面;所述推杆142为第二螺杆,所述第二螺杆与所述柱梁体13预设的第二螺纹通孔136通过螺纹连接,用于通过手柄143的转动驱使推块141水平顶紧所述铝板5。

38.使用时,第一步,以焊接设备的焊头42为中心,将两个夹持单体10安装到焊接设备的工作台41上;第二步,将下垫板2放置到所述凹陷空间3中;第三步,收缩气压缸122的伸缩杆1222,带动压板121上升,将两块铝板5放置到底座11上;第四步,转动水平推块组件14中的手柄143,通过推杆142将推块141水平顶紧铝板5的端面,并调整两块铝板5的位置,使得该两块铝板5对接的焊缝51位于两个夹持单体10的正中间;第五步,向作为驱动元件122的气压缸中充气加压,使得活塞杆1222伸出,带动压板121将铝板5压紧固定在底座11上表面,完成对铝板5的夹持固定;第六步,启动焊接设备,使得焊头42向下伸出至焊缝51处,顶压在

铝板5表面上进行焊接。

39.需要说明的是:

40.1.焊接设备图中未示出,该设备为搅拌焊接设备,焊头42为搅拌焊接转动的机头。可以理解的是本实施例的夹持装置作用在于夹持铝板5;因此该夹持装置还可以应用于其它焊接设备,例如氩弧焊设备等。

41.2.作为驱动元件122的气压缸,用于通过气压为压板121提供压紧力,所以每个气压缸均连接有高压气源装置,每个气压缸均能够单独控制缸体1221内的气压,使得每个夹持单元10均能够单独起到夹紧作用。

42.3.夹持单元10虽然成对布置在焊缝51两侧,但并不妨碍单个夹持单元10纵向调整位置,能够针对铝板5的鼓出或凹陷的变形处进行加压固定,从而在夹持固定作用的同时,还能够起到校正铝板5平整度的作用。

43.4.下垫板2托举在焊缝51的正下方,不仅起到托举支撑的作用,还能够保护底座11,使得经过多次焊接后,被磨损的下垫板2可以进行更换,而不会磨损底座11,提高底座11的使用寿命。

44.本实施例优点在于,采用分体式间隔夹持方式,利用多个夹持单体10并排设置,间隔夹持铝板5,能够在较长焊缝51工况下进行夹持固定;每个夹持单体10的气压缸均能够在对应的工位独立工作,从而能够在不同位置的压紧力度进行调整,避免铝板的鼓动或移位,以保证两块铝板5的接缝处的平整度和焊缝51的一致性,从而提高了焊接质量。

45.实施例2:请参阅图4-5;

46.一种铝板焊接夹持装置,与实施例1不同之处在于:

47.取消下垫板2,同时底座11上也取消切槽111;

48.所述柱梁体13为一体成型的直角弯管,包括相互垂直的水平部133和竖直部144,所述竖直部144的末端固定在底座11上,所述水平部133的末端与压头组件12连接;

49.所述驱动元件122为螺纹伸缩杆,包括第一螺杆1223和手轮1224;所述第一螺杆1223的上下两端分别固定连接手轮1224和压板121,第一螺杆1223与所述柱梁体13预设的第一螺纹通孔135螺纹连接,用于通过所述手轮1224转动驱使压板121上下移动。

50.使用时,与实施例1不同之处在于:取消步骤二;在步骤三中,通过转动手轮1224,带动压板121上升,在将铝板5安放到底座11上表面;在步骤五中,通过转动手轮1224,带动压板121下降,从而将铝板5压紧固定在底座11上;其余步骤与实施例1相同。

51.需要说明的是,本实施例虽然手动控制压头组件12的驱动元件122,但是每个夹持单体10均为单独工作的个体,因此,与实施例1相比也不会增加控制压板121的操作难度,并且由于螺纹自锁作用,使得压紧铝板5后松开手轮1224,压板121也不会回升,此时压紧力由螺纹的摩擦力提供;其次,组成夹持单体10的两个底座11的间距较小时,焊缝51底部的支撑由底座11提供,另外本实施例被焊接的铝板较厚,焊头42的作用力很难作用到底座11上,可以不用设置下垫板2。

52.本实施例与实施例1都有相同的夹持固定铝板5的作用,每个夹持单体10也是单独工作的,因此具有与实施例1相同的有益效果。

53.本实用新型未详述部分为现有技术;对于本领域的普通技术人员而言,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术

特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1