龙门框架式多功能旋压机的制作方法

1.本实用新型涉及汽车部件、配套件生产技术领域,尤其涉及龙门框架式多功能旋压机。

背景技术:

2.目前,国内汽车配件生产市场中车轮的轮辋、轮辐、制动鼓、铝轮毂等配件需求的品种规格较多,其对应需要的旋压设备现使用的是三梁四柱式旋压机。这种设备有以下不足:

3.1.适用性窄,多是一种旋压机只能加工一种零件,不能满足多种零件转换加工。

4.2.刚性差,在旋压过程中,旋压轮的支点刚性不足,容易造成旋压轮的反弹退让,旋压加工后的零件误差大。

5.3.人工取料,退料不够方便。

技术实现要素:

6.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的龙门框架式多功能旋压机。

7.为了实现上述目的,本实用新型采用了如下技术方案:龙门框架式多功能旋压机,包括机架所述机架包括中部位置的两个支撑立柱,两个所述支撑立柱的内部分别设置有精旋轮室和粗旋轮室,所述机架的操作台面上设置有旋压模芯,所述旋压模芯的外部设有退料机构,所述机架的一侧设置有主电机,所述机架的内部设置有驱动主轴,所述旋压模芯位于驱动主轴的正上方,所述精旋轮室和粗旋轮室内分别设有精旋压轮和粗旋压轮,两个所述支撑立柱的两内侧壁均安装有纵向导轨,所述纵向导轨之间滑动连接有纵向滑架,所述纵向滑架通过其内壁安装的横向导轨滑动连接有横向安装架,所述横向安装架一端分别与精旋压轮和粗旋压轮固定安装,所述机架的顶端设置有退料压料油缸,所述机架的左右两外侧壁分别安装有精旋横向动力油缸和粗旋横向动力油缸,所述机架的顶端靠近精旋轮室和粗旋轮室的两端分别设置有精旋纵向动力油缸和粗旋纵向动力油缸,所述精旋纵向动力油缸和粗旋纵向动力油缸的伸缩端分别与纵向滑架连接,所述精旋横向动力油缸和粗旋横向动力油缸的伸缩端分别与横向安装架连接。

8.所述驱动主轴通过同步皮带和带轮与主电机连接,且带轮位于驱动主轴中间位置,增强驱动主轴强度,便于安装,其中所述精旋压轮和粗旋压轮靠摩擦力通过产品转动带动其驱动,也可安装液压马达驱动自行驱动。

9.进一步的,所述机架的整体为龙门结构,两个所述支撑立柱均呈龙门结构设置,使得整机刚性结构强稳定性好,增强了旋压轮支点的刚性,提高产品的加工精度。

10.进一步的,所述纵向导轨分为纵向前方导轨和纵向后方导轨,所述纵向前方导轨为v型导轨,所述纵向后方导轨为方形导轨,受力均匀增强其平衡性能。

11.进一步的,所述横向导轨为方形滑枕,接触面接大,承受能力强。

12.进一步的,所述退料机构包括两个退料板、两个伸缩气缸、退料顶缸、导向架和退料架,所述导向架安装在机架的顶部,所述退料架与导向架滑动连接,所述退料顶缸安装于旋压模芯的驱动主轴内侧,两个所述伸缩气缸的两端分别与两个退料板的底部固定,两个所述退料板位于退料架的底端上表面,退料顶缸的伸缩端与退料架的底壁固定,在产品加工完成停止转动后,可通过进行退料板对产品进行夹持,并通过退料油缸向上将产品顶出,使产品与旋压模芯脱离,便可实现快速退料,避免出现产品与旋压模芯之前接触过紧,不便于拿取的问题。

13.进一步的,所述精旋压轮和粗旋压轮均与横向安装架的一端可拆卸连接,可通过螺栓或其他方式进行可拆卸固定,能够根据实际需求进行更换,从而实现多种零件的转换加工。

14.进一步的,所述旋压模芯与其底部的驱动主轴可拆卸连接,可通过螺栓或其他方式进行可拆卸固定,能够根据实际需求进行更换,从而实现多种零件的转换加工。

15.进一步的,所述机架的一侧设置有维护爬梯,便于对机体较高之处进行维护。

16.进一步的,所述机架的一侧设置有水箱,所述水箱与机架之间设置有冷却管路,通过冷却管路喷水从而对旋压轮起到加工时冷却和润滑的作用。

17.其中,精旋横向动力油缸、精旋纵向动力油缸、精旋纵向动力油缸、粗旋纵向动力油缸均可更换为直线电机进行驱动使用。

18.本实用新型的有益效果:

19.1、本实用新型设备整体结构为龙门框架式成封闭力系,两侧支撑立柱也为龙门框架结构,整机刚性结构强稳定性好,增强了旋压轮支点的刚性,提高产品的加工精度。

20.2、本实用新型旋压轮和旋压模芯均为可拆卸连接,能够根据实际需求进行更换,从而实现多种零件的转换加工,如:铝轮毂、收口旋压(平面旋压)、钢制轮辐、制动鼓等。

21.3、本实用新型通过设置的退料机构,在旋压完成后,可将产品夹持住并快速顶出,使得取料更加方便。

附图说明

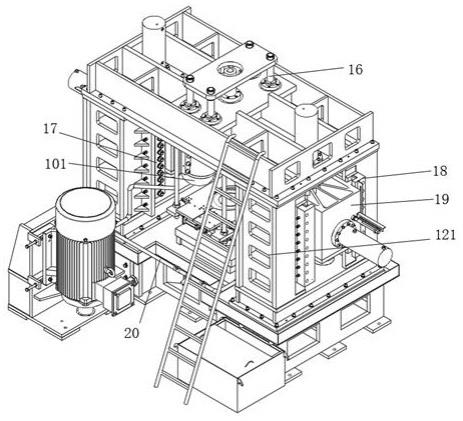

22.图1为本实用新型提出的龙门框架式多功能旋压机的前视立体图;

23.图2为本实用新型提出的龙门框架式多功能旋压机的后视立体图;

24.图3为本实用新型提出的龙门框架式多功能旋压机的正视图;

25.图4为本实用新型提出的龙门框架式多功能旋压机的俯视图;

26.图5为本实用新型提出的龙门框架式多功能旋压机中旋压轮辋的产品图;

27.图6为本实用新型提出的龙门框架式多功能旋压机中旋压轮辐的产品图;

28.图7为本实用新型提出的龙门框架式多功能旋压机中平面旋压的产品图。

29.图例说明:

30.1、精旋轮室;101、精旋压轮;2、粗旋轮室;201、粗旋压轮;3、精旋横向动力油缸;4、精旋纵向动力油缸;5、精旋纵向动力油缸;6、粗旋纵向动力油缸;7、旋压模芯;8、退料压料油缸;9、水箱;10、维护爬梯;11、主电机;12、机架;121、支撑立柱;13、退料板;14、伸缩气缸;15、退料架;16、导向架;17、纵向前方导轨;18、纵向后方导轨;19、纵向滑架;20、冷却管路。

具体实施方式

31.如图1-4所示,涉及龙门框架式多功能旋压机,包括机架12,机架12包括中部位置的两个支撑立柱121,两个支撑立柱121的内部分别设置有精旋轮室1和粗旋轮室2,机架12的操作台面上设置有旋压模芯7,旋压模芯7的外部设有退料机构,机架12的一侧设置有主电机11,机架12的内部设置有驱动主轴,旋压模芯7位于驱动主轴的正上方,精旋轮室1和粗旋轮室2内分别设有精旋压轮101和粗旋压轮201,两个支撑立柱121的两内侧壁均安装有纵向导轨,纵向导轨之间滑动连接有纵向滑架19,纵向滑架19通过其内壁安装的横向导轨滑动连接有横向安装架,横向安装架一端分别与精旋压轮101和粗旋压轮201固定安装,机架12的顶端设置有退料压料油缸8,机架12的左右两外侧壁分别安装有精旋横向动力油缸3和粗旋横向动力油缸5,机架12的顶端靠近精旋轮室1和粗旋轮室2的两端分别设置有精旋纵向动力油缸4和粗旋纵向动力油缸6,精旋纵向动力油缸4和粗旋纵向动力油缸6的伸缩端分别与纵向滑架19连接,精旋横向动力油缸3和粗旋横向动力油缸5的伸缩端分别与横向安装架连接,述驱动主轴通过同步皮带和带轮(图中未显示出)与主电机11连接。

32.机架12的整体为龙门结构,两个支撑立柱121均呈龙门结构设置。纵向导轨分为纵向前方导轨17和纵向后方导轨18,纵向前方导轨17为v型导轨,纵向后方导轨18为方形导轨,横向导轨为方形滑,精旋压轮101和粗旋压轮201均与横向安装架的一端可拆卸连接,旋压模芯7与其底部的驱动主轴可拆卸连接,机架12的一侧设置有维护爬梯10,机架12的一侧设置有水箱9,水箱9与机架12之间设置有冷却管路20。

33.退料机构包括两个退料板13、两个伸缩气缸14、退料顶缸、导向架16和退料架15,导向架16安装在机架12的顶部,退料架15与导向架16滑动连接,退料顶缸安装于旋压模芯7的驱动主轴内侧,两个伸缩气缸14的两端分别与两个退料板13的底部固定,两个退料板13位于退料架15的底端上表面,退料顶缸的驱动端与退料架15的底壁固定。

34.使用时,将待旋压原料放置在 旋压模芯7处,通过退料压料油缸8进行压料,驱动主轴带动旋压模芯7及原料转动,精旋轮室1通过精旋横向动力油缸3提供横向x轴运动,精旋纵向动力油缸4提供纵向z轴运动,同样粗旋轮室2通过粗旋横向动力油缸5提供横向x轴运动,粗旋纵向动力油缸6提供纵向z轴运动,对原料进行旋压,制完成后,退料压料油缸8缩回退料,在伸缩气缸14的作用下,两个退料板13与产品接触,并通过底部的退料油缸(图中未显示)顶出,实现退料。

35.本设备可用于铝合金轮毂锻坯的轮辋部分的旋压成型工艺,该工艺为利用旋压机对压铸后的铝合金轮毂锻坯的轮辋部分进行旋压,使壁厚按照要求减薄,并形成所需要的轮廓。其毛坯与产品对应为(如图5所示),旋压过程:铝合金轮毂锻坯的轮辋部分的旋压成型工艺采用初精双旋轮双道次的组合方式,将旋薄量分别分配在两个旋轮上,其中粗旋轮用于对毛坯进行第一次一定量的旋薄,并使工件高度增加;精旋轮用于对粗旋后增高的工件进行第二次旋薄,使得工件高度进一步增加并使工件筒壁轮廓最终成型;

36.该设备也可用于钢制轮辐的旋压该工艺利用旋压机对钢制圆盘旋压减薄最终成型至轮辐。其旋压过程同铝轮毂旋压,其毛坯与产品对应为(如图6所示);

37.该设备还可用于收口旋压也叫平面旋压,在设备纵向导轨下方增加机械限位,保证收口旋压精度。其旋压过程同铝轮毂旋压,其毛坯与产品对应为:(如图7所示);

38.该设备还可用于其它圆形旋转件的旋压成型或旋压减薄。

39.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1