薄板品按压机构的制作方法

1.本实用新型涉及一种薄板品按压机构,更详细而言,涉及一种配设于冲压成型装置的薄板品按压机构。

背景技术:

2.对于作为在制冷装置等中使用的热交换器的一部分的散热翅片,通过冲压成型装置使金属制的薄板形成为预定形状,并将金属制的薄板按照模具冲压部、列间狭缝形成部、切断部以及产品堆叠部的顺序向各部输送。在这样的冲压成型装置中,经过了模具冲压部的冲压成型品(以下称作薄板品)的被冲切的部分较多,因此,在冲压成型装置内的输送过程中,薄板品有可能压曲。近年来,在专利文献1(日本特许第6723678号公报)中提出了如下的冲压成型装置的结构,即,为了在输送过程中保护薄板品而使之不压曲,配设有用于从输送路径(下引导板)的上方将薄板品向下按压的薄板品按压机构(上引导板)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特许第6723678号公报(说明书段落0055-0056,图4等)

技术实现要素:

6.实用新型要解决的问题

7.专利文献1的薄板品按压机构如图8所示,使用如下的结构,即,在冲压成型装置200的薄板品的输送路径201的中途位置(参照图1),在输送方向的右侧和左侧分别利用螺栓101将薄板品按压机构100固定。通过采用这样的固定构造,能够可靠地固定薄板品按压机构100。但是,在维护等中拆下薄板品按压机构100时,操作者需要将冲压成型装置200的右侧或者左侧的一侧的螺栓101拆下后使薄板品按压机构100向冲压成型装置200的相反侧移动。因此,存在薄板品按压机构100的拆下作业繁琐这样的课题。

8.用于解决问题的方案

9.因此,本实用新型是为了解决上述课题而完成的,其目的如下。即,提供一种能够容易地进行相对于冲压成型装置的装卸作业的薄板品按压机构。

10.为了解决上述课题,本实用新型的发明人进行了锐意研究,结果想到了以下的结构。即,本实用新型为一种薄板品按压机构,其配设于冲压成型装置的输送路径,用于将供给至所述冲压成型装置的薄板品从所述输送路径的上侧向所述输送路径按压,其特征在于,该薄板品按压机构具有:第1连结部,该第1连结部配设于所述输送路径的输送方向上的右侧位置或者左侧位置,且以能够绕沿所述输送路径的输送方向延伸的旋转轴转动的方式安装;第2连结部,该第2连结部配设于相对于所述第1连结部的安装位置而言的所述输送路径的相对侧位置,沿从所述输送路径的上表面立起的方向竖立设置;按压构件,该按压构件形成为以所需范围覆盖所述输送路径的上表面的大小,将沿所述输送路径输送的所述薄板品向所述输送路径按压;第3连结部,该第3连结部安装于所述按压构件的所述输送路径的

宽度方向上的第1端部侧,与所述第1连结部成对,并且以能够相对于所述第1连结部插入拔出的方式连结于所述第1连结部;以及第4连结部,该第4连结部安装于所述按压构件的宽度方向上的第2端部侧,与所述第2连结部成对,并且以能够相对于所述第2连结部插入拔出的方式连结于所述第2连结部。

11.由此,操作者在维护等中拆下薄板品按压机构时,从冲压成型品制造装置的一侧将薄板品按压机构相对于连结部插入和拔出即可,不需要使薄板品按压机构向冲压成型品制造装置的相反侧移动。因此,能够非常容易地进行薄板品按压机构的装卸作业。

12.另外,优选的是,至少所述第1连结部和所述第3连结部至少一者为顶端部形成为扩径部的凸部,另一者为能够保持所述扩径部的凹部,或者,至少所述第2连结部和所述第4连结部中的一者为顶端部形成为扩径部的凸部,另一者为能够保持所述扩径部的凹部。

13.由此,第1连结部和第3连结部、以及第2连结部和第4连结部在进行连结和脱离时的操作较为容易。

14.另外,优选的是,在所述输送路径的上表面沿所述输送路径的宽度方向空开所需间隔地在多个位置形成有沿所述输送路径的输送方向延伸的突部,在所述按压构件的下表面形成有与所述突部的配设位置对位的多个突条,沿所述输送路径输送的所述薄板品由所述突部和所述突条在板厚方向上夹持。

15.由此,能够在不损伤薄板品且防止压曲的状态下输送该薄板品。

16.实用新型的效果

17.通过采用本实用新型的冲压成型装置中的薄板品按压机构的装卸构造,操作者在维护等中拆下薄板品按压机构时,从冲压成型品制造装置的一侧将薄板品按压机构相对于连结部插入和拔出即可。因而,不需要使薄板品按压机构向冲压成型品制造装置的相反侧移动,能够非常容易地进行薄板品按压机构的装卸作业。

附图说明

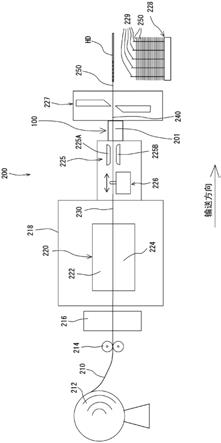

18.图1是用于制造散热用翅片的冲压成型装置的概略整体结构图。

19.图2是从输送方向观察本实施方式的薄板品按压机构的分解时的状态的主视图。

20.图3是表示图2所示的薄板品按压机构的组装状态的主视图。

21.图4是从图2中的箭头iv方向观察的第1连结部的凹部的放大图。

22.图5a~图5c是表示使第3连结部连结于第1连结部时的状态变化的图4中的v线的剖面图。

23.图6a是表示本实施方式的薄板品按压机构的使用时状态的主视图,图6b是表示本实施方式的薄板品按压机构的使用时状态的俯视图。

24.图7是表示第1连结部~第4连结部的凸部的变形例的俯视图。

25.图8是配设于以往技术的冲压成型装置的薄板品按压机构的主要部分的俯视图。

具体实施方式

26.以下参照附图具体地说明本实用新型的实施方式。此外,在本实施方式中,将利用模具冲压部形成为预定形状之后利用列间狭缝装置分割为产品宽度的冲压成型品即产品宽度的金属带状体作为薄板品进行说明。

27.如图1所示,在本实施方式的冲压成型装置200设有以线圈状卷绕有作为薄板材料的铝等金属制薄板210的开卷机212。从开卷机212经由夹送辊214拉出的金属制薄板210向油赋予装置216插入,使加工用油附着于金属制薄板210的表面之后,向设于模具冲压部218内的模具装置220供给。模具装置220在模具装置220的内部空间设有能够上下运动的上模组222和处于静止状态的下模组224。利用这样的模具装置220,形成了在宽度方向上排列有多个散热翅片250的一次成型品230,该散热翅片250具有多个在透孔的周围形成有预定高度的凸缘的带凸缘的透孔、缺口部。

28.由模具装置220形成的一次成型品230利用列间狭缝装置225形成为被分割成散热翅片的产品宽度的产品宽度的金属带状体240。列间狭缝装置225利用啮合的上刀具225a和下刀具225b将由模具冲压部218形成之后由输送装置226间歇输送的一次成型品230切断为预定的产品宽度,形成为在输送方向上较长的带状的金属带状体240。

29.由列间狭缝装置225形成的金属带状体240被切断装置227切断为预定的产品长度尺寸,形成为制造目标产品的散热翅片250。这样形成的散热翅片250被输送至沿散热翅片250的宽度方向进行接触分离运动的临时保持装置hd之后,被收纳于堆叠器228。在堆叠器228沿铅垂方向竖立设置有多个销229,散热翅片250通过相对于形成于散热翅片250的透孔、缺口部插入销229而被层叠保持于堆叠器228。这样的冲压成型装置200的结构是众所周知的,因此,在此省略关于冲压成型装置200的各结构的详细的说明。

30.本实施方式的薄板品按压机构100如图2所示,为能够分解的结构,配设于冲压成型装置200的列间狭缝装置225与切断装置227之间。薄板品按压机构100具有配设于输送路径201的宽度方向两端部的外侧位置的第1连结部110及第2连结部120、以所需范围覆盖输送路径201的按压构件150、在按压构件150的宽度方向上的第1端部及第2端部分别配设的第3连结部130及第4连结部140。在此,第1连结部110和第4连结部140的构造相同,第2连结部120和第3连结部130的构造相同。

31.第1连结部110在列间狭缝装置225与切断装置227的中间位置配设于输送路径201的宽度方向上的第1端部侧即左侧。第1连结部110具有:保持块111,该保持块111沿与输送路径201的输送面正交的方向立起;旋转轴112,该旋转轴112沿着输送路径201的输送方向延伸,以能够旋转的方式配设于保持块111;以及转动块113,该转动块113能够绕旋转轴112向箭头a方向转动。如图2、图3所示,在转动块113设有凹部114,该凹部114与配设于按压构件150的第3连结部130的凸部132成对,能够供凸部132插入拔出,且能够保持插入的凸部132。

32.如图4、图5a、图5b以及图5c所示,凹部114具有凹孔114a、移动片114b以及施力构件114c。凹孔114a开口于转动块113的外表面的其中一面,形成为能够收纳后述的凸部132的扩径部132a。如图5a、图5b以及图5c所示,在凹孔114a的开口面处,沿开口面的周向配设有多个能够在开口面的中心侧所需位置与外周缘之间(沿径向)往复运动的移动片114b。移动片114b沿着凹孔114a的开口面的径向配设,由施力构件114c保持,该施力构件114c向开口面的中心侧对移动片114b施力,以橡胶块、弹簧为代表。

33.由施力构件114c施力的移动片114b的最内侧端缘部的位置如图5a所示,是比收纳于凹孔114a中的扩径部132a的最大外周面位置靠内侧的位置。如图5b所示,扩径部132a一边克服施力构件114c的施力地使移动片114b向凹孔114a的径向外方移动,一边插入凹孔

114a,经过移动片114b。于是,如图5c所示,移动片114b通过施力构件114c的作用力返回原来的位置,能够防止扩径部132a从凹孔114a脱出(保持扩径部132a)。另外,如图5a、图5b以及图5c所示,优选的是,移动片114b的下侧面114d(凹孔114a侧的面)形成为与扩径部132a的外形形状相仿的形状,以在扩径部132a被收纳于凹孔114a中时与扩径部132a紧贴。

34.第2连结部120在输送路径201的宽度方向上的第2端部侧即右侧配设于与第1连结部110相对的位置。第2连结部120具有基部121、自基部121沿与输送路径201的输送面正交的方向立起的凸部122。凸部122的顶端部形成为扩径部122a,由从基部121立起的立起部122b保持。在本实施方式的凸部122中,扩径部122a和立起部122b形成为一体。扩径部122a与第4连结部140的凹部144成对,且形成为能够相对于凹部144插入拔出。

35.第3连结部130具有与第2连结部120同样的结构。即,第3连结部130具有基部131和从基部131沿按压构件150的长度方向立起的凸部132。凸部132的顶端部形成为扩径部132a,由从基部131立起的立起部132b保持。在本实施方式的凸部132中,扩径部132a和立起部132b形成为一体。扩径部132a与第1连结部110的凹部114成对,且形成为能够相对于凹部114插入拔出。如此形成的第3连结部130安装于按压构件150的输送路径201的宽度方向上的左侧。

36.第4连结部140的凹部144具有凹孔144a、移动片144b以及施力构件144c。第4连结部140的凹部144的构造与第1连结部110的凹部114是相同的。因而,在此,对在图4、图5a、图5b以及图5c中说明的第1连结部110的凹部114的结构的附图标记一并标注有带括号的附图标记,由此省略第4连结部140的凹部144的构造的说明。第4连结部140的凹部144以从按压构件150的上表面突出的状态利用螺纹件n安装,凹部144能够作为操作按压构件150时的把持部来使用。如此形成的第4连结部140安装于按压构件150的输送路径201的宽度方向上的右侧。

37.如图6a和图6b所示,按压构件150形成为覆盖输送路径201的整个宽度方向和输送方向的一部分范围的长方体状块体。在输送路径201的上表面沿输送路径201的宽度方向空开所需间隔地在多个位置形成有突部202,该突部202在避开金属带状体240的突出部的同时抵接于金属带状体240的平坦部分,并且沿输送方向延伸。在按压构件150的下表面152(与输送面相对的面)沿输送路径201的宽度方向空开所需间隔地在多个位置配设有突条154,该突条154与突部202的配设位置对位,抵接于金属带状体240的平坦部。通过采用这样的结构,沿输送路径201输送的金属带状体240处于平坦部由突部202和突条154夹持的状态。即,能够在使形成为产品宽度的长尺体,并且随处形成有透孔等,且在输送时容易压曲的金属带状体240不会变形和压曲的情况下将其向切断装置227输送。

38.根据以上说明的薄板品按压机构100的结构,能够非常简单地进行以所需范围覆盖输送路径201的上表面的按压构件150的安装。即,操作者从图2所示的状态起,通过向图2中的箭头iv的方向压入按压构件150,使第3连结部130连结于第1连结部110。接下来,操作者以第1连结部110的旋转轴112为旋转轴使按压构件150转动,以使按压构件150的下表面152与输送路径201相对,将第2连结部120插入第4连结部140并使第4连结部140连结于第2连结部120。由此,操作者不必使按压构件150从输送路径201的输送方向的右侧位置或者左侧位置向输送路径201的相反侧移动,就能够单独地在输送路径201配设按压构件150。此外,操作者在从输送路径201拆下按压构件150时,与按压构件150相对于输送路径201的安

装顺序相反地进行即可。

39.以上基于实施方式说明了本实用新型的薄板品按压机构100,本实用新型的技术范围并不限于以上的实施方式。例如,在以上的实施方式的薄板品按压机构100中,在冲压成型装置200的列间狭缝装置与切断装置之间配设薄板品按压机构100,但并不限于该形态。薄板品按压机构100只要是在冲压成型装置200的输送路径上不与其他机器相互干扰的位置,则配设位置没有特别限定。即,根据薄板品按压机构100的配设位置的不同,向模具冲压部供给之前的金属薄板、由模具冲压部冲压成型为预定形状的金属带状体有时成为薄板品。而且,在薄板品按压机构100配设于比模具冲压部靠输送方向上游侧的位置的情况下,也能够采用使按压构件的下表面形成为平坦面的形态。

40.另外,说明了本实施方式的薄板品按压机构100的第1连结部~第4连结部的凸部包括所谓的扩径部和能够越过扩径部并且能够防止脱出的凹部的形态,但并不限于该形态。例如,也可以是,如图7所示,采用设有两个移动片114b(144b)的凹部114(144),该两个移动片114b(144b)共用旋转轴114e(144e),被由板簧构成的施力构件114c(144c)沿彼此进行接触分离运动的方向施力。也能够采用具有能够相对于该凹部114(144)插入拔出的扩径部132a(122a)的凸部132(122)的形态。而且,如图7所示,若在移动片114b(144b)的顶端配设辊114f(144f),则能够更顺利地进行凸部132(122)相对于凹部114(144)的插入拔出。

41.另外,也能够采用将以上说明的实施方式的各种变形例彼此适当组合而成的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1