一种用于生产钛合金筒体锻件的模具的制作方法

1.本实用新型涉及冶金领域,尤其涉及等温锻造领域,特别是一种用于生产钛合金筒体锻件的模具。

背景技术:

2.目前市场上主要用穿丝冷加工、热挤压或热轧的方法生产钛合金薄壁空心筒体,cn101244507a公布了一种将tc4钛合金铸锭依次进行开坯—两相区锻造—再结晶退火—外形面加工—无损探伤—加工穿丝孔—电火花切割内圆,得到薄壁耐压筒体;cn101733641a公布了一种通过真空熔炼铸造大口径钛合金筒坯—热等静压—机加—多道次强力旋压—后续处理生产大口径无缝钛合金筒体的制造方法。等温锻造常用于钛合金锻件,目前采用等温锻造的方法生产钛合金筒体锻件需要设计顶出装置,在锻造完成后将锻件从下模具中顶出,但是这样锻件就需要与下模具工作面经历两次滑动摩擦,导致锻件表面质量较低以及模具工作面磨损严重,不利于稳定生产,并且锻件生产后容易产生椎体状飞边,导致成材率降低。

技术实现要素:

3.本实用新型的目的在于提供一种用于生产钛合金筒体锻件的模具,所述的这种用于生产钛合金筒体锻件的模具要解决现有技术中的等温锻造模具生产的锻件的表面质量较低以及模具工作面磨损严重的技术问题。

4.本实用新型的一种用于生产钛合金筒体锻件的模具,包括上模具、下模具和耐热承力底座,上模具设置在下模具的上方,下模具固定设置在耐热承力底座上,上模具的截面呈t型,下模具中设置有第一通槽,第一通槽的下端设置有止口,止口的上端面为锥面,耐热承力底座中设置有第二通槽,上模具与第一通槽、第二通槽均同轴设置。

5.进一步的,所述的第二通槽的直径大于等于止口的内径。

6.利用本实用新型的模具实现的一种生产钛合金筒体锻件的工艺方法,包括以下步骤:

7.步骤10:安装:将模具安装在液压机上,上模具与液压机的上滑块固定连接,耐热承力底座与液压机的下底座固定连接,下模具固定在耐热承力底座上,将上模具和下模具置于模具加热炉中;

8.步骤20:原材料准备:准备圆环状预制坯,包括第一预制坯和第二预制坯等;

9.步骤30:加热:在第一预制坯和第二预制坯表面涂抹润滑剂,待干燥后置于加热炉中加热并保温,(α+β钛合金)加热温度h1=tβ(20~70)℃,tβ是钛合金的相转变温度,保温时间t1(分钟)=(0.4~1)

×

d1(毫米),d1是预制坯的外直径;

10.步骤40:锻造:通过模具加热炉将模具预热至温度h1=tβ(20~70)℃,tβ是钛合金的相转变温度,将第一预制坯转移进入模具中,液压机开始工作,液压机的上滑块带动上模具对第一预制坯进行锻造,待上模具工作面压至下模具锥面上口时,上模具卸压回程;在第

一预制坯上表面均匀撒上石墨粉均匀,将所述的第二预制坯转移进入模具中放在石墨粉上方,重复第一预制坯锻造过程,上模具、下模具与第一预制坯、第二预制坯均同轴心,液压机的上滑块带动上模具挤压第一预制坯和第二预制坯,第一预制坯受上模具的压力挤压作用,使第一预制坯在下模具的止口处成型并向耐热承力底座中流动并停留在耐热承力底座中,锻造成品为薄壁空心的筒体锻件,后续重复上述锻造过程;

11.步骤50:取出:第一预制坯锻造成筒体锻件后,上模具退回,第一筒体锻件与第二预制坯自然分离,然后从耐热承力底座的第二通槽中将第一筒体锻件推出从而实现锻件的取出,后续重复该锻件取出过程。

12.进一步的,所述的圆环状预制坯为圆柱状坯料经锻造和加工精整后得到。

13.进一步的,所述的圆柱状坯料的规格直径大于φ20mm、高度大于20mm,圆环状预制坯的规格为外径大于φ30mm、内径小于φ10mm、高度大于20mm。

14.进一步的,所述的钛合金预制坯加热至锻造温度并保温后,置于与锻造温度相同并保温后的模具中进行连续的超塑性等温锻造。

15.本实用新型与现有技术相比,其效果是积极和明显的。主要体现在:

16.1、采用超塑性等温锻造方式连续性生产钛合金筒体锻件,具有工序少、重量轻、强度高、性能好、制造成本低等优点。

17.2、生产出的锻件形状稳定且容易分离。

18.3、第二预制坯既是前一个筒体锻件成型时的辅料,又是后一个筒体锻件(第二预制坯)成型的坯料,因此可以利用后一个锻件坯料将前一个锻件挤出,然后锻件在成型结束后,可以直接从耐热底座的第二通槽中将锻件取出,从而可以取消顶出装置,减少锻件与下模具工作面之间的摩擦,增加锻件表面的质量,减少下模具工作面的磨损,可实现筒体等温锻造连续稳定生产,从而提高了生产效率。

19.4、筒体锻件生产后无椎体状飞边,提高了成材率和材料利用率。

20.5、具有高质量性能、组织均匀、复杂的形状、无残余应力。

附图说明

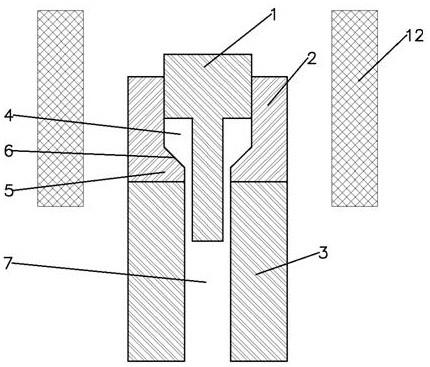

21.图1为本实用新型的一种用于生产钛合金筒体锻件的模具及工艺方法的装配结构示意图。

22.图2为本实用新型的一种用于生产钛合金筒体锻件的模具及工艺方法的第一生产过程示意图。

23.图3为本实用新型的一种用于生产钛合金筒体锻件的模具及工艺方法的第二生产过程示意图。

具体实施方式

24.以下结合附图和实施例对本实用新型作进一步描述,但本实用新型并不限制于本实施例,凡是采用本实用新型的相似结构及其相似变化,均应列入本实用新型的保护范围。本实用新型中的上、下、前、后、左、右等方向的使用仅为了描述方便,并非对本实用新型的技术方案的限制。

25.实施例1

26.如图1所示,本实用新型的一种用于生产钛合金筒体锻件的模具,包括上模具1、下模具2和耐热承力底座3,上模具1设置在下模具2的上方,下模具2固定设置在耐热承力底座3上,上模具1的截面呈t型,下模具2中设置有第一通槽4,第一通槽4的下端设置有止口5,止口5的上端面为锥面6,耐热承力底座3中设置有第二通槽7,上模具1与第一通槽4、第二通槽7均同轴设置。

27.进一步的,所述的第二通槽7的直径大于等于止口5的内径。

28.进一步的,所述的锥面6与水平面构成的夹角为25

°

~75

°

。

29.如图1、图2和图3所示,利用本实用新型的模具实现的一种生产钛合金筒体锻件的工艺方法,包括以下步骤:

30.步骤10:安装:将模具安装在液压机上,上模具1与液压机的上滑块固定连接,耐热承力底座3与液压机的下底座固定连接,下模具2固定在耐热承力底座3上,将上模具1和下模具2置于模具加热炉12中;

31.步骤20:原材料准备:准备圆环状预置坯,包括第一预制坯8和第二预制坯9等;

32.步骤30:加热:在第一预制坯8和第二预制坯9表面涂抹润滑剂,待干燥后置于加热炉中加热并保温,(α+β钛合金)加热温度h1=tβ(20~70)℃,tβ是钛合金的相转变温度,保温时间t1(分钟)=(0.4~1)

×

d1(毫米),d1是预制坯的外直径;

33.步骤40:锻造:通过模具加热炉12将模具预热至温度h1=tβ(20~70)℃,tβ是钛合金的相转变温度,将第一预制坯8转移进入模具中,液压机开始工作,液压机的上滑块带动上模具1对第一预制坯8进行锻造,待上模具1工作面压至下模具2锥面上口时,即达到如图2所示的位置后,上模具1卸压回程;如图2所示,在第一预制坯8上表面均匀撒上少量石墨粉10,将所述的第二预制坯9转移进入模具中放在石墨粉10上方,重复第一预制坯8锻造过程,上模具1、下模具2与第一预制坯8、第二预制坯9均同轴心,预制坯与模具温度接近,液压机的上滑块带动上模具1挤压第一预制坯8和第二预制坯9,第一预制坯8受上模具1的压力挤压作用,使第一预制坯8在下模具2的止口5处成型并向耐热承力底座3中流动并停留在耐热承力底座3中,锻造成品为薄壁空心的筒体锻件11,后续重复上述锻造过程;

34.步骤50:取出:第一预制坯8锻造成筒体锻件11后,上模具1退回,第一筒体锻件11与第二预制坯9自然分离,然后从耐热承力底座3的第二通槽7中将第一筒体锻件11推出从而实现锻件的取出,后续重复该锻件取出过程。

35.进一步的,所述的圆环状预制坯为圆柱状坯料经锻造和加工精整后得到。

36.进一步的,所述的圆柱状坯料的规格直径大于φ20mm、高度大于20mm,圆环状预制坯的规格为外径大于φ30mm、内径小于φ10mm、高度大于20mm。

37.进一步的,所述的钛合金预制坯加热至锻造温度并保温后,置于与锻造温度相同并保温后的模具中进行连续的超塑性等温锻造。

38.具体的,本实施例中的模具加热炉12、润滑剂、石墨粉10、液压机等均采用现有技术中的公知方案,本领域技术人员均已了解,在此不再赘述。

39.本实用新型与现有工艺方法及其模具相比较具有显著的进步,主要体现在:

40.1、采用超塑性等温锻造方式连续性生产钛合金筒体锻件,具有工序少、重量轻、强度高、性能好、制造成本低等优点。

41.2、生产出的锻件形状稳定且容易分离。

42.3、第二预制坯9既是前一个筒体锻件成型时的辅料,又是后一个筒体锻件(第二预制坯9)成型的坯料,因此可以利用后一个锻件坯料将前一个锻件挤出,然后锻件在成型结束后,可以直接从耐热承力底座3的第二通槽7中将锻件取出,从而可以取消顶出装置,减少锻件与下模具2工作面之间的摩擦,增加锻件表面的质量,减少下模具2工作面的磨损,可实现筒体等温锻造连续稳定生产,从而提高了生产效率。

43.4、筒体锻件生产后无椎体状飞边,提高了成材率和材料利用率。

44.5、具有高质量性能、组织均匀、复杂的形状、无残余应力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1