端面环缝埋弧自动焊机的制作方法

1.本实用新型属于多晶硅还原炉中面板焊接技术领域,具体涉及一种端面环缝埋弧自动焊机。

背景技术:

2.传统的多晶硅还原炉中面板(t=65mmφ2996mm)与法兰焊接采用手工电弧焊,工件焊前需要预热到150℃以上,然后由5人同时焊接24小时完成,作业时间长,劳动强度大;手工电弧焊容易产生大量的焊接烟尘,作业环境差;焊工技能决定焊接质量,对焊工技能要求高;焊接接头为单边u型坡口,焊接容易产生未熔合。从多晶硅还原炉生产迄今,这样的生产状况始终未能得到有效改进,一直给生产企业带来严重困扰。

技术实现要素:

3.本实用新型的目的在于提供一种端面环缝埋弧自动焊机,全面解决面板的焊接问题,充分发挥机器在面板与法兰的焊接过程中的作用以提高焊接效率及质量,降低劳动强度,改善生产环境。

4.本实用新型提供了一种端面环缝埋弧自动焊机,包括三爪卡盘、卡盘座、减速箱、主轴回转消隙机构、集流环、电缆支架、伺服电机、电控、浮动机构、水平手调滑架、电动水平滑架、支撑轮、电动竖直滑架、焊丝盘支架(14)、焊丝盘、焊剂斗、送丝机组件、焊枪支架、焊枪;

5.所述三爪卡盘通过所述卡盘座与所述减速箱连接,用于与多晶硅还原炉中面板中心开孔卡紧连接;

6.所述减速箱沿竖直方向依次连接所述主轴回转消隙机构、集流环、电缆支架,所述主轴回转消隙机构采用可调节阻尼力结构,用于对长时间使用阻尼片磨损进行补偿,所述集流环用于连接电缆接头;

7.所述减速箱沿水平方向依次连接所述伺服电机、浮动机构、水平手调滑架,所述支撑轮与所述水平手调滑架连接,所述浮动机构用于通过使与之连接的平衡所述水平手调滑架浮动满足焊接跟踪要求,所述伺服电机用于输出动力经所述减速箱驱动焊机回转行进,通过所述支撑轮的转动,对法兰与多晶硅还原炉中面板的环形角焊缝进行回转焊接;

8.所述电动水平滑架与所述水平手调滑架连接,所述电动竖直滑架与所述电动水平滑架连接,所述电动水平滑架、电动竖直滑架与所述电控连接,所述电动竖直滑架通过所述焊枪支架与所述焊枪连接,所述送丝机组件与所述焊枪连接,所述水平手调滑架用于根据多晶硅还原炉中面板直径粗调所述焊枪的位置,所述电控的用于细调所述电动竖直滑架、电动水平滑架位置和送丝机组件角度使得焊枪到达适合焊接位置;

9.所述焊丝盘通过所述焊丝盘支架与所述电动竖直滑架连接;所述焊剂斗与所述电动竖直滑架连接。

10.进一步地,所述浮动机构包括回转把手、压紧螺杆、压紧螺母、指示牌、第一碟簧、

压块;

11.所述压紧螺杆上端与所述回转把手连接,下端与所述压块连接,所述压块与所述水平手调滑架压紧连接;

12.所述压紧螺母与所述压紧螺杆螺纹连接,所述第一碟簧设于所述压紧螺母与压块之间;所述指示牌设于所述压紧螺母处;所述压块采用跨轴对称结构与回转轴连接。

13.进一步地,所述主轴回转消隙机构包括摩擦片、阻尼片、第二碟簧、调节螺母,所述摩擦片、阻尼片、第二碟簧、调节螺母由下而上依次设于主轴外周,用于通过旋转所述调节螺母改变所述第二碟簧压力大小进行阻尼片磨损补偿。

14.进一步地,所述摩擦片采用高碳钢热处理制成,所述阻尼片由锰合金钢制成。

15.进一步地,所述支撑轮包括底座、轮毂、轴、轴承、轮缘、压盖,所述轮缘通过所述压盖固定在所述轮毂上。

16.进一步地,所述轮缘采用碳钢环外侧包覆橡胶制成。

17.进一步地,所述焊枪采用夹板窄间隙焊枪。

18.进一步地,所述电控设有触摸屏及手控盒。

19.与现有技术相比本实用新型的有益效果是:

20.通过端面环缝埋弧自动焊机,提高了工作效率,降低了劳动强度,提高了接头质量,改善了生产环境。

附图说明

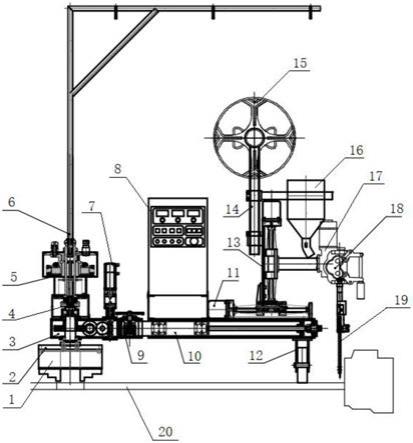

21.图1是本实用新型端面环缝埋弧自动焊机的结构示意图;

22.图2是本实用新型浮动机构结构示意图;

23.图3是本实用新型主轴回转消隙机构结构示意图;

24.图4是本实用新型支撑轮结构示意图。

25.附图标记:

26.1-三爪卡盘;2-卡盘座;3-减速箱;4-主轴回转消隙机构;5-集流环;6-电缆支架;7-伺服电机;8-电控;9-浮动机构;10-水平手调滑架;11-电动水平滑架;12-支撑轮;13-电动竖直滑架;14-焊丝盘支架;15-焊丝盘;16-焊剂斗;17-送丝机组件;18-焊枪支架;19-焊枪;20-工件;21-主轴箱;22-回转轴;23-主轴;

27.41-摩擦片;42-阻尼片;43-第二碟簧;44-调节螺母;

28.91-回转把手;92-压紧螺杆;93-压紧螺母;94-指示牌;95-第一碟簧;96-压块;

29.121-底座;122-轮毂;123-轴;124-轴承;125-轮缘;126-压盖。

具体实施方式

30.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

31.参图1所示,本实施例提供了一种端面环缝埋弧自动焊机,包括三爪卡盘1、卡盘座2、减速箱3、主轴回转消隙机构4、集流环5、电缆支架6、伺服电机7、电控8、浮动机构9、水平手调滑架10、电动水平滑架11、支撑轮12、电动竖直滑架13、焊丝盘支架14、焊丝盘15、焊剂

斗16、送丝机组件17、焊枪支架18、焊枪19;

32.三爪卡盘1通过卡盘座2与减速箱3连接,用于与多晶硅还原炉中面板中心开孔卡紧连接;

33.减速箱3沿竖直方向依次连接主轴回转消隙机构4、集流环5、电缆支架6,主轴回转消隙机构4采用可调节阻尼力结构,用于对长时间使用阻尼片磨损进行补偿,集流环5用于连接电缆接头;

34.减速箱3沿水平方向依次连接伺服电机7、浮动机构9、水平手调滑架10,支撑轮12与水平手调滑架10连接,浮动机构9用于通过使与之连接的平衡水平手调滑架10浮动满足焊接跟踪要求,伺服电机7用于输出动力经减速箱3驱动焊机回转行进,通过支撑轮12的转动,对法兰与多晶硅还原炉中面板的环形角焊缝进行回转焊接;

35.电动水平滑架11与水平手调滑架10连接,电动竖直滑架13与电动水平滑架11连接,电动水平滑架11、电动竖直滑架13与电控8连接,电动竖直滑架13通过焊枪支架18与焊枪19连接,送丝机组件17与焊枪19连接,水平手调滑架10用于根据多晶硅还原炉中面板直径粗调所述焊枪19的位置,电控8的用于细调所述电动竖直滑架13、电动水平滑架11位置和送丝机组件17角度使得焊枪19到达适合焊接位置;

36.焊丝盘15通过焊丝盘支架14与电动竖直滑架13连接;焊剂斗16与电动竖直滑架13连接。

37.该自动焊机焊接范围:φ2800-4000mm,卡盘夹紧范围:φ40-170mm,半径滑架行程:450mm,水平滑架行程:200mm,竖直滑架行程:200mm。焊接前将三爪卡盘1平稳卡紧在中面板中心开孔处,电缆接头接在集流环5上,采用集流结构,施工现场比较整齐,线缆不缠绕。电缆理顺后挂在电缆支架6上。根据中面板直径大小粗调水平手调滑架10,使用电控8细调电动竖直滑架13、电动水平滑架11位置和送丝机组件17角度使得焊枪19到达适合焊接位置。使用电控8输入预设焊接参数,如电流、电压、回转焊接速度等。按电控8上“开始”按钮开始焊接,焊丝由焊丝盘15经送丝机组件17匀速送入,焊剂由焊剂斗16匀速送入,伺服电机7输出动力经减速箱3驱动焊机回转行进,支撑轮12开始转动,对法兰与中面板的环形角焊缝进行回转焊接。焊接过程中,使用电控8细调电动竖直滑架13和电动水平滑架11使焊枪19位置适宜不偏弧,使用电控8调节实时电流、电压、回转焊接速度等参数使焊缝成型良好。焊接完毕,按电控8上“停止”按钮结束焊接。

38.由于面板直径过大,表面不平整;中心定位孔离焊口距离较远,装卡定位会误差会放大。通过浮动机构9对面板的不平、装夹误差≤5mm范围内完成环缝焊接,保证焊接质量。具体结构见图2。主轴箱21为固定端,水平手调滑架10为浮动端。浮动机构9包括回转把手91、压紧螺杆92、压紧螺母93、指示牌94、第一碟簧95、压块96;压紧螺杆92上端与回转把手91连接,下端与压块96连接,压块96与水平手调滑架10压紧连接;压紧螺母93与压紧螺杆92螺纹连接,第一碟簧95设于压紧螺母93与压块96之间;指示牌94设于压紧螺母93处;压块96采用跨轴对称结构与回转轴22连接。

39.手动转动回转把手91,调节压紧螺杆92压紧力,达到压块96与水平手调滑架10之间压紧力,同时通过第一碟簧95平衡掉设备本身过多偏载扭矩达到手动调节负载小于5kgf。压块96通过跨轴对称结构压紧同时平衡平手调滑架10的上摆和下摆两个方向多余偏载,可起到浮动效果,满足焊接跟踪要求。采用浮动式结构,能够减小因面板的不平、装夹误

差而引起对设备及焊缝质量的影响,在面板不平度≤5mm误差范围内完成环缝焊接,保证焊接质量。

40.参图3所示,主轴回转消隙机构4包括摩擦片41、阻尼片42、第二碟簧43、调节螺母44,摩擦片41、阻尼片42、第二碟簧43、调节螺母44由下而上依次设于主轴23外周,用于通过旋转调节螺母44改变第二碟簧43压力大小进行阻尼片磨损补偿。

41.主轴箱减速比过大,传动链长,累计误差会产生间隙。本消隙结构主要消除单向连续传动中啮合面受力侧间隙,主轴回转消隙结构采用可调节阻尼力结构,有对长时间使用阻尼片磨损进行有效补偿。

42.摩擦片41采用高碳钢热处理制成,阻尼片42由锰合金钢制成。具有耐磨、韧性好等特点,它们之间阻尼力可通过旋转调节螺母44改变碟簧43压力大小调整补偿。

43.参图4所示,支撑轮12包括底座121、轮毂122、轴123、轴承124、轮缘125、压盖126,轮缘125通过压盖126固定在轮毂122上。

44.工件焊接前预热150℃,同时上表面散有焊剂颗粒,支撑轮12具有耐热、防滑、柔软、便于更换等特点。轮缘125采用碳钢环外侧包覆橡胶制成。包胶材料选用耐热、耐摩擦橡胶,硬度为80度,遇尖锐物体可凹陷2mm。可减少焊剂和焊接飞溅等异物对设备回转运动的阻碍。

45.在本实施例中,焊枪19采用夹板窄间隙焊枪,适用于单侧直边的法兰焊接,焊枪可以更近距离的贴近法兰侧面,枪体和工件不干涉,同时焊枪表面喷涂绝缘陶瓷,避免焊接过程中焊枪触碰法兰壁短路引弧损坏焊枪。

46.在本实施例中,电控8设有触摸屏及手控盒。采用触摸屏人机交换界面,实时显示电流、电压、焊接速度,方便焊接时观察。采用手控盒,方便操作,减轻人员操作疲劳。设备启焊后,设备自动记录焊接时间,并且实时显示在触摸屏上。

47.利用该自动焊机进行了焊接工艺性试验:

48.1)焊接坡口:单边u形坡口;

49.2)技术要求:工件预热温度:120℃以上;

50.3)焊条电弧焊工艺参数见表1。埋弧焊工艺参数见表2。

51.表1

[0052][0053]

表2

[0054][0055]

根据工艺试验得到合理的焊接参数和产品制作数据。

[0056]

该端面环缝埋弧自动焊机具有如下技术效果:

[0057]

1)端面环缝埋弧自动焊机能够代替手工电弧焊,从人员方面:一台产品从原来的5人精简到现在只需要2人;从焊接时间方面:产品的焊接时间从原来的60小时锐减到现在只需要11.3小时;从经济方面:一台面板的焊接相比原来可以节省成本2800元。产品的焊缝成型和质量方面提高了1/2,产品焊接变形方面控制3~5mm内;产品经过ut检测,无缺陷一次

性合格。

[0058]

2)设备紧凑、占地空间小;重量轻便,吊装方便。

[0059]

3)解决了现有设备焊接过程打滑的问题,保证焊接质量和焊缝成形。

[0060]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1