一种双料带成型冲压模具的制作方法

1.本实用新型涉及一种冲压模具,涉及零件加工技术领域,具体涉及一种双料带成型冲压模具。

背景技术:

2.冲压模具是在冷冲压加工中,将材料加工成零件的一种特殊工艺装备,称为冷冲压模具,冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件。针对现有技术存在以下问题:

3.1、常见的冲压模具不具备双料带输送的功能,加工出的零件和废料均需要工人手动对其进行处理,自动化程度较低,影响工人的工作效率;

4.2、常见的冲压模具不具备自动将冲压板移送出的功能,冲压板在冲压完成后,还需工人手动对其进行移动,实际操作比较费力。

技术实现要素:

5.本实用新型提供一种双料带成型冲压模具,其中一种目的是为了具备双料带输送的功能,解决加工出的零件和废料均需要工人手动对其进行处理的 问题;其中另一种目的是为了解决冲压板在冲压完成后,还需工人手动对其进行移动的问题,以达到便于工人实际应用的效果。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种双料带成型冲压模具,包括冲压模具本体,所述冲压模具本体的顶部开设有冲压孔,所述冲压模具本体的底部设置有双料带机构,所述冲压模具本体的底部设置有倾倒机构。

8.所述双料带机构包括收集框体,所述收集框体的正面固定安装有一号传送电机,所述收集框体的右侧固定焊接有延伸安装架,所述延伸安装架的正面固定安装有二号传送电机。

9.所述倾倒机构包括固定支杆和驱动筒,所述固定支杆固定安装在收集框体的顶部,所述固定支杆的顶部与冲压模具本体的底部转动连接,所述驱动筒转动连接在收集框体的顶部,所述驱动筒的内腔中滑动连接有滑动板。

10.本实用新型技术方案的进一步改进在于:所述收集框体的内腔中固定安装有一号传送带,所述一号传送电机的输出轴延伸至收集框体的内腔中与一号传送带的正面固定连接,所述延伸安装架的内腔中拆卸式连接有二号传送带,所述二号传送电机的输出轴延伸至延伸安装架的内腔中与二号传送带的正面固定连接。

11.本实用新型技术方案的进一步改进在于:所述延伸安装架的内腔中固定安装有第一倾斜基板,所述第一倾斜基板的底部固定安装有连接杆,所述连接杆的右侧固定连接有第二倾斜基板。

12.本实用新型技术方案的进一步改进在于:所述第一倾斜基板、第二倾斜基板的顶

部均设置有缓冲板,所述缓冲板包括气囊板,所述气囊板固定安装在第一倾斜基板和第二倾斜基板的顶部,所述气囊板的顶部固定连接有弹性件,所述弹性件的顶部固定连接有木板,所述木板的顶部涂设有塑胶涂漆。

13.本实用新型技术方案的进一步改进在于:所述驱动筒的左侧固定连接有分流管,所述分流管的固定连接有电磁阀,所述电磁阀的左侧固定连接有充气管道,所述充气管道远离电磁阀的一端与外界气泵的输出管螺纹连接。

14.本实用新型技术方案的进一步改进在于:所述驱动筒的右侧开设有释放孔,所述滑动板的顶部固定连接有支杆,所述支杆的顶部与冲压模具本体的底部转动连接。

15.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

16.1、本实用新型提供一种双料带成型冲压模具,采用一号传送电机、一号传送带、二号传送电机和二号传送带的结合,控制一号传送电机运行,可带动一号传送带进行工作,对落在一号传送带顶部的零件进行外排输送,控制二号传送电机运行带动二号传送带进行工作,可实现对冲压板进行外排的功能,避免加工出的零件和废料均需要工人手动对其进行处理的问题,提升本装置的自动化程度,增加工人的工作效率。

17.2、本实用新型提供一种双料带成型冲压模具,采用电磁阀、驱动筒、滑动板和固定支杆的结合,控制外接泵机运行的同时开启电磁阀,即可向驱动筒的内腔中充气,促使滑动板在驱动筒的内腔中向上滑动,通过固定支杆固定在收集框体顶部的设计,使得冲压模具本体整体向右倾斜,从而将冲压板从固定支杆的顶部移动出,避免冲压板在冲压完成后还需工人手动对其进行移动的问题,降低工人的体力消耗,提升本装置的便捷性。

附图说明

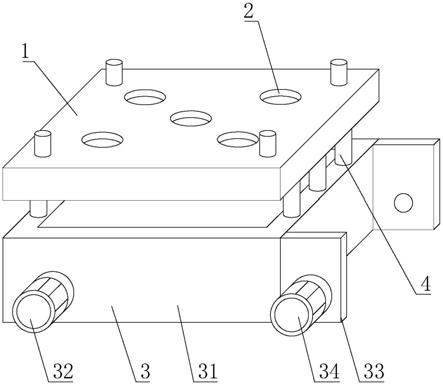

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的收集框体的内部结构示意图;

20.图3为本实用新型的结构a处放大示意图;

21.图4为本实用新型的延伸安装架的内部结构示意图;

22.图5为本实用新型的缓冲板结构示意图。

23.图中:1、冲压模具本体;2、冲压孔;

24.3、双料带机构;31、收集框体;32、一号传送电机;33、延伸安装架;331、二号传送带;332、第一倾斜基板;333、连接杆;334、第二倾斜基板;335、缓冲板;336、气囊板;337、弹性件;338、木板;339、塑胶涂漆;34、二号传送电机;35、一号传送带;

25.4、倾倒机构;41、固定支杆;42、驱动筒;43、滑动板;44、分流管;45、电磁阀;46、充气管道;47、释放孔。

具体实施方式

26.下面结合实施例对本实用新型做进一步详细说明:

27.实施例1

28.如图1-5所示,本实用新型提供了一种双料带成型冲压模具,包括冲压模具本体1,冲压模具本体1的顶部开设有冲压孔2,冲压模具本体1的底部设置有双料带机构3,冲压模具本体1的底部设置有倾倒机构4,双料带机构3包括收集框体31,收集框体31的正面固定安

装有一号传送电机32,收集框体31的右侧固定焊接有延伸安装架33,延伸安装架33的正面固定安装有二号传送电机34,倾倒机构4包括固定支杆41和驱动筒42,固定支杆41固定安装在收集框体31的顶部,固定支杆41的顶部与冲压模具本体1的底部转动连接,驱动筒42转动连接在收集框体31的顶部,驱动筒42的内腔中滑动连接有滑动板43,控制一号传送电机32运行,可带动一号传送带35进行工作,对落在一号传送带35顶部的零件进行外排输送,控制二号传送电机34运行带动二号传送带331进行工作,可实现对冲压板进行外排的功能,避免加工出的零件和废料均需要工人手动对其进行处理的问题,提升本装置的自动化程度。

29.实施例2

30.如图1-5所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,收集框体31的内腔中固定安装有一号传送带35,一号传送电机32的输出轴延伸至收集框体31的内腔中与一号传送带35的正面固定连接,延伸安装架33的内腔中拆卸式连接有二号传送带331,二号传送电机34的输出轴延伸至延伸安装架33的内腔中与二号传送带331的正面固定连接,延伸安装架33的内腔中固定安装有第一倾斜基板332,第一倾斜基板332的底部固定安装有连接杆333,连接杆333的右侧固定连接有第二倾斜基板334,第一倾斜基板332、第二倾斜基板334的顶部均设置有缓冲板335,缓冲板335包括气囊板336,气囊板336固定安装在第一倾斜基板332和第二倾斜基板334的顶部,气囊板336的顶部固定连接有弹性件337,弹性件337的顶部固定连接有木板338,木板338的顶部涂设有塑胶涂漆339,通过气囊板336、弹性件337的设计,可对冲压板进行缓冲承接,避免冲压板或二号传送带331损坏的问题。

31.实施例3

32.如图1-5所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,驱动筒42的左侧固定连接有分流管44,分流管44的固定连接有电磁阀45,电磁阀45的左侧固定连接有充气管道46,充气管道46远离电磁阀45的一端与外界气泵的输出管螺纹连接,驱动筒42的右侧开设有释放孔47,滑动板43的顶部固定连接有支杆,支杆的顶部与冲压模具本体1的底部转动连接,控制外接泵机运行的同时开启电磁阀45,即可向驱动筒42的内腔中充气,促使滑动板43在驱动筒42的内腔中向上滑动,通过固定支杆41固定在收集框体31顶部的设计,使得冲压模具本体1整体向右倾斜,从而将冲压板从固定支杆41的顶部移动出,通过释放孔47的设计,在电磁阀45关闭后,可将驱动筒42内腔中的气体排放出,使冲压模具本体1自动复原至原位置。

33.下面具体说一下该双料带成型冲压模具的工作原理。

34.如图1-5所示,首先将本装置安装在冲压工作台上,控制冲压机工作,即可对冲压模具本体1顶部的冲压板进行冲压,使得冲压出的零件通过冲压孔2落至一号传送带35的顶部,随之控制一号传送电机32带动一号传送带35工作,可对零件进行输送,控制外接泵机运行的同时开启电磁阀45,即可向驱动筒42的内腔中充气,促使滑动板43在驱动筒42的内腔中向上滑动,通过固定支杆41固定在收集框体31顶部的设计,使得冲压模具本体1整体向右倾斜,从而将冲压板从固定支杆41的顶部移动出,冲压板随之落在二号传送带331的顶部,控制二号传送电机34带动二号传送带331工作,实现对冲压板进行外排的处理,提升本装置的自动化程度。

35.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用

新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1