一种焊丝成型机合缝装置的制作方法

1.本实用新型涉及焊丝成型技术领域,具体的,涉及一种焊丝成型机合缝装置。

背景技术:

2.药芯焊丝也称药芯焊丝、管状焊丝,药芯焊丝的表面与实心焊丝一样,由塑性较好的低碳钢或低合金钢等材料制成,其制造方法是先把钢带轧制成u形断面形状,再把按剂量配好的焊粉填加到u形钢带中,将u形钢带进行进行轧制合缝,最后经拉拔制成不同规格的药芯焊丝,但是焊丝在合缝时,常常会使得焊丝外表面上部突出,导致焊丝表面不够光滑,从而影响后续送丝的顺畅及焊接电流的传迅。鉴于此,我们提出一种焊丝成型机合缝装置。

技术实现要素:

3.本实用新型提出一种焊丝成型机合缝装置,解决了相关技术中的一种焊丝成型机合缝装置在合缝时常常会使得焊丝外表面上部突出,导致焊丝表面不够光滑的问题。

4.本实用新型的技术方案如下:一种焊丝成型机合缝装置,包括操作台,所述操作台下端面固定连接有支撑柱,所述操作台通过转轴转动连接有辅助辊,所述操作台左部设置有打磨机构,所述操作台右部设置有合缝机构,所述操作台上端面且位于合缝箱一侧固定连接有传动电机。

5.优选的,所述传动电机输出端固定连接有第一齿轮,所述第一齿轮外表面通过传动齿轮带分别转动连接有第二齿轮、第三齿轮、第四齿轮和第五齿轮,所述第二齿轮上端面中部通过齿轮组固定连接有传动辊。

6.优选的,所述第三齿轮上端面通过齿轮组固定连接有第一挤压辊,所述第四齿轮上端面通过齿轮组固定连接有第二挤压辊,第五齿轮上端面通过齿轮组固定连接有第三挤压辊,所述第一挤压辊、第二挤压辊、第三挤压辊中部凹槽直径依次递减。

7.优选的,所述合缝机构包括合缝箱、合缝腔、斜板、挤压块,所述合缝箱内部设置有合缝腔,所述合缝腔内腔中部固定连接有挤压块,所述合缝腔内腔且位于挤压块左部固定连接有斜板。

8.优选的,所述合缝箱下端面与操作台固定连接,所述合缝腔内腔直径逐渐减少,所述合缝箱内部设置有加热器。

9.优选的,所述打磨机构包括支撑板、支撑架、贴紧弹簧、打磨电机、主动轮、打磨齿轮带、从动轮、打磨辊,所述支撑板上端面滑动连接有支撑架,所述支撑架上端面固定连接有打磨电机,所述打磨电机输出端固定连接有主动轮,所述主动轮外表面通过打磨齿轮带转动连接有从动轮。

10.优选的,所述从动轮一侧固定连接有打磨辊,所述支撑板上端面中部通过贴紧弹簧与支撑架固定连接。

11.优选的,所述支撑板下端面通过连接杆与操作台固定连接,所述主动轮和从动轮一侧通过转轴与支撑架转动连接,所述打磨辊两端通过转轴与支撑架转动连接。

12.本实用新型的工作原理及有益效果为:

13.本实用新型中,通过第二齿轮上端面中部通过齿轮组固定连接有传动辊,工作时,启动传动电机带动第一齿轮转动,第一齿轮通过传动齿轮带带第二齿轮转动,第二齿轮通过齿轮组带传动辊转动,进而传动辊将盛满焊粉的u形钢带传动到合缝箱中,u形钢带在合缝腔中会先遇到斜板,并在斜板的作用下u形钢带一侧边向内侧弯曲,由于合缝腔内腔直径逐渐减少,在u形钢带的运动过程中会使得u形钢带两个侧边向中间靠拢,又因为其中一侧边在斜板的作用下向内侧弯曲,所以u形钢带的两个侧边会逐渐叠加在一起,当u形钢带遇到挤压块后,挤压块会挤压侧边叠加处向内侧弯曲,同时弯曲处在合缝腔的作用下逐渐闭合形成钢管,此外可启动设置在合缝箱内部的加热装置对u形钢带进行加热,使得u 形钢带合缝更加容易,钢管在传动辊的作用下脱离合缝箱后又进入到了第一挤压辊中,由于第一齿轮通过传动齿轮带带动第三齿轮、第四齿轮、第五齿轮转动,进而可带动第一挤压辊、第二挤压辊、第三挤压辊转动并对钢管进行牵引,因为第一挤压辊、第二挤压辊、第三挤压辊中部凹槽直径依次递减,所以可以提升药芯焊丝的紧实度,接着启动打磨电机带动主动轮转动,主动轮通过打磨齿轮带带动从动轮转动,从动轮通过转轴带动打磨辊逆着钢管移动方向转动,对钢管外表面上部凸起进行打磨,使其更加光滑,由于支撑板上端面中部通过贴紧弹簧与支撑架固定连接,所以可以使得打磨辊贴紧钢管进行打磨,使得打磨更加充分。

附图说明

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

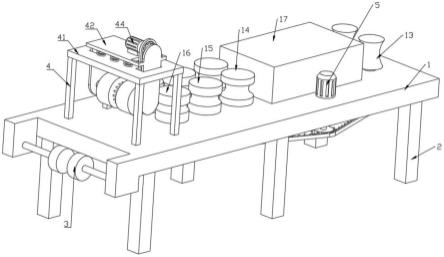

15.图1为本实用新型整体结构示意图;

16.图2为本实用新型仰视结构示意图;

17.图3为本实用新型打磨机构结构示意图;

18.图4为本实用新型合缝机构结构示意图。

19.图中:1、操作台;2、支撑柱;3、辅助辊;4、打磨机构;41、支撑板; 42、支撑架;43、贴紧弹簧;44、打磨电机;45、主动轮;46、打磨齿轮带;47、从动轮;48、打磨辊;5、传动电机;6、第一齿轮;7、传动齿轮带;8、第二齿轮;9、齿轮组;10、第三齿轮;11、第四齿轮;12、第五齿轮;13、传动辊; 14、第一挤压辊;15、第二挤压辊;16、第三挤压辊;17、合缝机构;171、合缝箱;172、合缝腔;173、斜板;174、挤压块。

具体实施方式

20.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

21.实施例1

22.如图1~图4所示,本实施例提出了一种焊丝成型机合缝装置,包括操作台1,操作台1下端面固定连接有支撑柱2,操作台1通过转轴转动连接有辅助辊3,操作台1左部设置有打磨机构4,操作台1右部设置有合缝机构17,操作台1 上端面且位于合缝箱171一侧固定连接有传动电机5,传动电机5输出端固定连接有第一齿轮6,第一齿轮6外表面通过传动齿轮

带7分别转动连接有第二齿轮 8、第三齿轮10、第四齿轮11和第五齿轮12,第二齿轮8上端面中部通过齿轮组9固定连接有传动辊13,第三齿轮10上端面通过齿轮组9固定连接有第一挤压辊14,第四齿轮11上端面通过齿轮组9固定连接有第二挤压辊15,第五齿轮 12上端面通过齿轮组9固定连接有第三挤压辊16,第一挤压辊14、第二挤压辊 15、第三挤压辊16中部凹槽直径依次递减,合缝机构17包括合缝箱171、合缝腔172、斜板173、挤压块174,合缝箱171内部设置有合缝腔172,合缝腔172 内腔中部固定连接有挤压块174,合缝腔172内腔且位于挤压块174左部固定连接有斜板173,合缝箱171下端面与操作台1固定连接,合缝腔172内腔直径逐渐减少,合缝箱171内部设置有加热器,打磨机构4包括支撑板41、支撑架42、贴紧弹簧43、打磨电机44、主动轮45、打磨齿轮带46、从动轮47、打磨辊48,支撑板41上端面滑动连接有支撑架42,支撑架42上端面固定连接有打磨电机 44,打磨电机44输出端固定连接有主动轮45,主动轮45外表面通过打磨齿轮带46转动连接有从动轮47,从动轮47一侧固定连接有打磨辊48,支撑板41 上端面中部通过贴紧弹簧43与支撑架42固定连接,支撑板41下端面通过连接杆与操作台1固定连接,主动轮45和从动轮47一侧通过转轴与支撑架42转动连接,打磨辊48两端通过转轴与支撑架42转动连接。

23.本实施例中,由于第二齿轮8上端面中部通过齿轮组9固定连接有传动辊 13,工作时,启动传动电机5带动第一齿轮6转动,第一齿轮6通过传动齿轮带 7带第二齿轮8转动,第二齿轮8通过齿轮组9带传动辊13转动,进而传动辊 13将盛满焊粉的u形钢带传动到合缝箱171中,u形钢带在合缝腔172中会先遇到斜板173,并在斜板173的作用下u形钢带一侧边向内侧弯曲,由于合缝腔 172内腔直径逐渐减少,在u形钢带的运动过程中会使得u形钢带两个侧边向中间靠拢,又因为其中一侧边在斜板173的作用下向内侧弯曲,所以u形钢带的两个侧边会逐渐叠加在一起,当u形钢带遇到挤压块174后,挤压块174会挤压侧边叠加处向内侧弯曲,同时弯曲处在合缝腔172的作用下逐渐闭合形成钢管,此外可启动设置在合缝箱171内部的加热装置对u形钢带进行加热,使得u 形钢带合缝更加容易,钢管在传动辊13的作用下脱离合缝箱171后又进入到了第一挤压辊14中,由于第一齿轮6通过传动齿轮带7带动第三齿轮10、第四齿轮11、第五齿轮12转动,进而可带动第一挤压辊14、第二挤压辊15、第三挤压辊16转动并对钢管进行牵引,因为第一挤压辊14、第二挤压辊15、第三挤压辊16中部凹槽直径依次递减,所以可以提升药芯焊丝的紧实度,接着启动打磨电机44带动主动轮45转动,主动轮45通过打磨齿轮带46带动从动轮47转动,从动轮47通过转轴带动打磨辊48逆着钢管移动方向转动,对钢管外表面上部凸起进行打磨,使其更加光滑,由于支撑板41上端面中部通过贴紧弹簧43与支撑架42固定连接,所以可以使得打磨辊48贴紧钢管进行打磨,使得打磨更加充分。

24.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1