防侧向力的冲压模的制作方法

1.本实用新型涉一种汽车冲压模具领域,特别是指一种防侧向力的冲压模。

背景技术:

2.目前汽车冲压模中,很多拉延模具的高低差大,拉延存在侧向力,传统的模具防侧向力机构的结构复杂,占用空间较大,需要加大模具,设计上下模防侧向力机构,增加了加工及模具原材料成本。

技术实现要素:

3.为了克服上述缺陷,本实用新型提供一种防侧向力的冲压模,该防侧向力的冲压模既解决了高低差大的模具侧向力问题,又降低了模具开发成本。

4.本实用新型为了解决其技术问题所采用的技术方案:一种防侧向力的冲压模,包括上模本体和下模本体,所述上模本体能够与下模本体相对运动实现合模或开模,上模本体上形成有凹模型腔和位于凹模型腔外围的上模压边圈,下模本体上形成有凸模和位于凸模外围的下压边圈,凸模能够插设于凹模型腔内,所述上模本体位于上模压边圈外围设有至少一个第一防侧向力凹槽和至少一个第二防侧向力凹槽,所述第一防侧向力槽和第二防侧向力槽的延伸方向交叉设置,下模本体位于下模压边圈外围设有至少一个第一防侧向力凸块和至少一个第二防侧向力凸块,第一防侧向力凸块与第二防侧向力凸块延伸方向交叉设置,所述上模本体与下模本体合模时,第一防侧向力凸块和第二防侧向力凸块分别一一对应的插设于第二防侧向力凹槽和第二防侧向力凹槽内。

5.作为本实用新型的进一步改进,所述下模上形成有第一安装槽和第二安装槽,所述第一安装槽和第二安装槽的底面上分别设有螺纹孔,第一防侧向力凸块和第二防侧向力凸块上分别设有沉头穿孔,所述第一防侧向力凸块和第二防侧向力凸块分别插设于第一安装槽和第二安装槽内,第一防侧向力凸块和第二防侧向力凸块上的沉头穿孔内设有连接螺丝,连接螺丝与第一安装槽和第二安装槽的底面上螺纹孔螺接相连,所述第一防侧向力凸块和第二防侧向力凸块高度大于第一安装槽和第二安装槽深度。

6.作为本实用新型的进一步改进,设x方向和y方向为相互垂直的两个方向,所述第一防侧向力凸块和第二防侧向力凸块分别沿x方向和y方向延伸,第一防侧向力槽和第二防侧向力槽分别沿x方向和y方向延伸,第一防侧向力凸块沿y方向的两侧壁紧抵第一防侧向力槽侧壁,第二防侧向力凸块沿x方向的两侧壁紧抵第二防侧向力槽侧壁。

7.作为本实用新型的进一步改进,一个第一防侧向力凸块和一个第二防侧向力凸块组成t形结构的防侧向力凸块组,一个第一防侧向力槽和一个第二防侧向力槽组成t形连通的防侧向力一体槽,两个或两个以上的防侧向力凸块组以及防侧向力一体槽均匀分布于下模和上模上。

8.作为本实用新型的进一步改进,还设有上模防侧向力镶块和下模防侧向力镶块,上模本体和下模本体上分别设有上模镶嵌槽和下模镶嵌槽,上模防侧向力镶块和下模防侧

向镶块分别能够固定嵌设于所述上模镶嵌槽和下模镶嵌槽内,所述防侧向力凸块组固定安装于下模防侧向力镶块上,防侧向力一体槽成形于上模防侧向力镶块上。

9.作为本实用新型的进一步改进,所述第一防侧向力凹槽和第二防侧向力凹槽均由长方形槽和半圆弧形槽组成,所述半圆弧形槽位于长方形槽延伸方向的端部,第一防侧向力凸块和第二防侧向力凸块均为与长方形槽匹配的长方形凸块。

10.作为本实用新型的进一步改进,所述第一防侧向力凸块和第二防侧向力凸块朝向上模一端棱边形成有倒角结构或圆角结构,第一防侧向力凹槽和第二防侧向力凹槽开口棱边形成有倒角结构或圆角结构。

11.本实用新型的有益效果是:本实用新型通过在上模压边圈外围设有至少一个第一防侧向力凹槽和至少一个第二防侧向力凹槽,在下模压边圈外围设有至少一个第一防侧向力凸块和至少一个第二防侧向力凸块,合模时,通过第一防侧向力凸块和第二防侧向力凸块插设在第一防侧向力凹槽和第二防侧向力凹槽内,通过防侧向力凹槽侧壁对防侧向力凸块进行抵压阻挡,实现对拉延模具拉伸时产生的侧向力的去除,该结构体积小巧,可以安装在上模本体和下模本体的空位上,充分利用上模本体和下模本体在零件凹外形部位产生的空位处,以及上模本体和下模本体的边角空位,本实用新型有效解决了汽车冲压模的拉延模具因高低差大产生的模具侧向力问题,保证了模具的稳定性,降低了模具开发成本,极大的提高了企业在该领域的核心竞争力。

附图说明

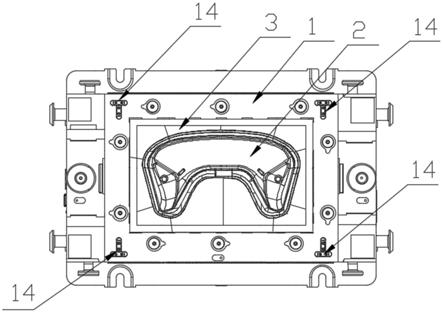

12.图1为本实用新型的结构原理主视图;

13.图2为本实用新型的上模防侧向力镶块主视图;

14.图3为图2中a-a向剖视图;

15.图4为图2中b-b向剖视图;

16.图5为本实用新型的下模防侧向力镶块立体图;

17.图6为本实用新型的下模防侧向力镶块主视图;

18.图7为图6中c-c向剖视图;

19.图8为图6中d-d向剖视图。

具体实施方式

20.实施例:一种防侧向力的冲压模,包括上模本体和下模本体1,所述上模本体能够与下模本体1相对运动实现合模或开模,上模本体上形成有凹模型腔和位于凹模型腔外围的上模压边圈,下模本体1上形成有凸模2和位于凸模2外围的下压边圈3,凸模2能够插设于凹模型腔内,所述上模本体位于上模压边圈外围设有至少一个第一防侧向力凹槽4和至少一个第二防侧向力凹槽5,所述第一防侧向力槽和第二防侧向力槽的延伸方向交叉设置,下模本体1位于下模压边圈外围设有至少一个第一防侧向力凸块6和至少一个第二防侧向力凸块7,第一防侧向力凸块6与第二防侧向力凸块7延伸方向交叉设置,所述上模本体与下模本体1合模时,第一防侧向力凸块6和第二防侧向力凸块7分别一一对应的插设于第二防侧向力凹槽5和第二防侧向力凹槽5内。

21.合模时,第一防侧向力凸块6和第二防侧向力凸块7分别对应的插设于第一防侧向

力凹槽4和第二防侧向力槽内,由第一防侧向力凹槽4和第二防侧向力槽的侧壁与第一防侧向力凸块6和第二防侧向力凸块7侧壁紧密接触来抵消拉延模具拉伸时因模具高低差大产生的侧向力,使得拉延模成型稳定,且第一、二防侧向力凸块和第一、二防侧向力凹槽体积小巧,可以安装在下模和上模的空位处,不占用模具额外空间,不需要增加模具尺寸,降低了模具开发成本。

22.所述下模上形成有第一安装槽8和第二安装槽9,所述第一安装槽8和第二安装槽9的底面上分别设有螺纹孔10,第一防侧向力凸块6和第二防侧向力凸块7上分别设有沉头穿孔11,所述第一防侧向力凸块6和第二防侧向力凸块7分别插设于第一安装槽8和第二安装槽9内,第一防侧向力凸块6和第二防侧向力凸块7上的沉头穿孔11内设有连接螺丝,连接螺丝与第一安装槽8和第二安装槽9的底面上螺纹孔10螺接相连,所述第一防侧向力凸块6和第二防侧向力凸块7高度大于第一安装槽8和第二安装槽9深度。通过在下模上开设第一安装槽8和第二安装槽9,然后通过螺丝安装第一防侧向力凸块6和第二防侧向力凸块7,安装拆卸方便,第一防侧向力凸块6和第二防侧向力凸块7与分体,便于加工,可以采用模具加工料头进行加工,节省材料成本。

23.设x方向和y方向为相互垂直的两个方向,所述第一防侧向力凸块6和第二防侧向力凸块7分别沿x方向和y方向延伸,第一防侧向力槽和第二防侧向力槽分别沿x方向和y方向延伸,第一防侧向力凸块6沿y方向的两侧壁紧抵第一防侧向力槽侧壁,第二防侧向力凸块7沿x方向的两侧壁紧抵第二防侧向力槽侧壁。

24.通过第一防侧向力凸块6和第二防侧向力凸块7垂直交叉设置,实现了对拉延模内两个相互垂直方向的侧向力有效抵消,当然第一防侧向力凸块6和第二防侧向力凸块7也可以是其它交叉角度设置。

25.一个第一防侧向力凸块6和一个第二防侧向力凸块7组成t形结构的防侧向力凸块组14,一个第一防侧向力槽和一个第二防侧向力槽组成t形连通的防侧向力一体槽,两个或两个以上的防侧向力凸块组14以及防侧向力一体槽均匀分布于下模和上模上。将一个第一防侧向力凸块6和一个第二防侧向力凸块7形成一个防侧向力凸块组14,一个第一防侧向力槽和一个第二防侧向力槽形成一个防侧向力一体槽,便于在模具上均匀抵消侧向力,且便于安装和拆卸。

26.还设有上模防侧向力镶块12和下模防侧向力镶块13,上模本体和下模本体1上分别设有上模镶嵌槽和下模镶嵌槽,上模防侧向力镶块12和下模防侧向镶块分别能够固定嵌设于所述上模镶嵌槽和下模镶嵌槽内,所述防侧向力凸块组14固定安装于下模防侧向力镶块13上,防侧向力一体槽成形于上模防侧向力镶块12上。通过将防侧向力凸块组14设置在下模防侧向力镶块13上,将防侧向力一体槽设置在上模防侧向力镶块12,进而形成一个单独的防侧向力零件,可以在模具组装时,根据需要进行安装、拆卸和更换,便于模具维修,可以用于不同模具防侧向力,通用性高,更节省模具成本。

27.所述第一防侧向力凹槽4和第二防侧向力凹槽5均由长方形槽和半圆弧形槽组成,所述半圆弧形槽位于长方形槽延伸方向的端部,第一防侧向力凸块6和第二防侧向力凸块7均为与长方形槽匹配的长方形凸块。将防侧向力凹槽延伸方向的端部设置成半圆形槽,可以防止因加工误差导致插接时发生干涉。

28.所述第一防侧向力凸块6和第二防侧向力凸块7朝向上模一端棱边形成有倒角结

构或圆角结构,第一防侧向力凹槽4和第二防侧向力凹槽5开口棱边形成有倒角结构或圆角结构。通过倒角和圆角结构实现插接时导向,防止发生干涉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1