齿形冲压零部件检具的制作方法

1.本实用新型属于流量计生产设备领域,具体涉及一种齿形冲压零部件检具。

背景技术:

2.流量计被广泛应用于水气输送供给管线,自密封性是决定其质量的主要标准之一,那么为保证连接密封的牢固性和可靠性,通常流量计的计量壳会采用齿状的咬合结构,在生产过程中,需要对计量壳上冲压成型的齿状结构或冲孔的位置及尺寸等进行检测,现有技术中主要依靠人工核对齿数或尺量等方式进行检测,效率相对较慢,且检测结构误差较大,影响产品的良品率。

技术实现要素:

3.有鉴于此,本实用新型提供了一种齿形冲压零部件检具,以解决现有流量计壳体冲压造型检测效率低,检测结构误差大等问题。

4.其技术方案如下:

5.一种齿形冲压零部件检具,其关键在于:包括基座,以及水平设置于该基座上的检测座和支撑台,所述检测座呈矩形框状结构,支撑台位于检测座的内侧;

6.所述检测座各边具有沿其宽度方向设置的顶块,顶块长度与检测座各边宽度相适应,所述顶块通过弹簧活动安装于检测座上,顶块内端上侧呈楔形,初始状态下,顶块在弹簧作用下,其内端贯穿检测座至检测座与支撑台之间,所述顶块的分布数量及间距与所述齿形冲压零部件中的齿形相适应。

7.采用以上方案,当需要检测时,只需将冲压零部件具有齿形构造的侧边侧入检测座与支撑台之间的缝隙之间,如其齿形构造无误,则与之对应设置的顶块则被向外顶出,如有误则存在对应顶块未顶出或顶出不到位等情况,即只需观察对应的所有顶块的情况,则可知道齿形构造的冲压质量是否合格,相对提高了检测效率和检测结果的可靠性。

8.作为优选:所述检测座由四根两两正对的侧板合围形成,所述侧板和支撑台均以可拆卸方式与基座相连。采用以上方案,便于根据零部件型号更换不同尺寸的侧板和支撑台,以提高该检具的适用规格。

9.作为优选:所述侧板上具有与顶块一一对应设置的滑槽,所述顶块与滑槽滑动配合,侧板上在滑槽的下方设置安装沉槽,所述安装沉槽的上侧与对应侧板上的滑槽贯通;

10.所述安装沉槽内具有以可拆卸方式设置的安装板,该安装板上具有与顶块一一对应且相互匹配的限位结构,所述弹簧位于安装板上。采用以上方案,便于快速拆装顶块和弹簧销,即便于后期的更换或维修等。

11.作为优选:所述安装板上具有与顶块正对设置的收纳槽,所述顶块上靠近内端的位置具有竖向设置并伸入所述收纳槽的限位板,所述弹簧位于收纳槽内,其外端与收纳槽的外端固连,内端与限位板相抵。采用以上方案,通过简单的结构即实现弹簧的安装和顶块的限位,便于实施,且实施成本较低。

12.作为优选:所述检测座上设有支座,该支座上具有与其滑动配合的冲孔检测块,所述冲孔检测块能够沿检测座宽度方向滑动。采用以上方案,可用于对零部件侧壁上的冲孔进行同步检测,实现功能多样化。

13.作为优选:所述支座顶部具有条形槽,所述冲孔检测块位于支座内,并固设有手柄,所述手柄竖向设置,并贯穿条形槽。采用以上方案,便于操作滑动冲孔检测块,设计更人性化。

14.作为优选:所述支座内端上侧呈楔形。采用以上方案,有利于防止零部件在下放过程中齿形构造与支座上表面发生硬触碰,对其造成影响。

15.作为优选:所述支撑台顶部具有定位沉槽。采用以上方案,针对顶部具有沉台的零部件则刚好落入定位沉槽内,增加与支撑台的接触面积,提高检测时受力稳定性。

16.与现有技术相比,本实用新型的有益效果是:

17.采用本实用新型提供的齿形冲压零部件检具,通过直接观察顶块状态的方式实现冲压零部件中齿形构造质量检测,大大提高检测效率和检测可靠性,且功能多样化,结构简洁便于实施。

附图说明

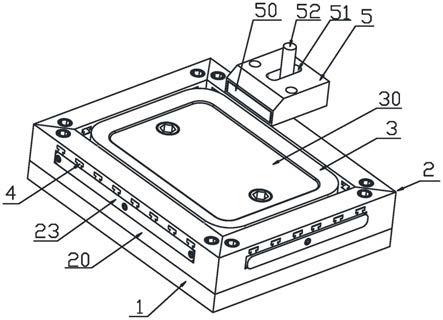

18.图1为本实用新型结构示意图;

19.图2为图1的俯视图;

20.图3为本实用新型的剖视图(顶块处于初始状态);

21.图4为侧板结构示意图;

22.图5为侧板宽度方向的剖视图;

23.图6为安装板结构示意图;

24.图7为顶块结构示意图;

25.图8为待检齿形冲压零部件结构示意图;

26.图9为图8中a-a处剖视图;

27.图10为图8中b-b处剖视图;

28.图11为图8的侧视图。

具体实施方式

29.下面结合附图对本实用新型作进一步的详细说明。

30.参考图1至图8所示的齿形冲压零部件检具,主要包括大体呈长方体的基座1,以及水平设置于该基座1上的检测座2和支撑台3,如图所示检测座2呈矩形框状结构,支撑台3位于检测座2的内侧,通常情况下,支撑台3亦大体呈矩形,且其四边到正对检测座2的表面垂距相等,即与待检齿形零部件的壁厚相适应。

31.检测座2四边具有沿各自宽度方向设置的顶块4,顶块4长度与检测座2各边宽度相适应,顶块4通过弹簧40活动安装于检测座2上,顶块4内端上侧呈楔形,初始状态下,顶块4在弹簧40作用下,其内端贯穿检测座2至检测座2与支撑台3之间,顶块4的分布数量及间距与待检齿形冲压零部件中的齿形构造相适应,即数量和分布间距相适应。

32.具体而言,本实施例中,检测座2由四根两两正对的侧板20合围形成,侧板20和支

撑台3均以可拆卸方式与基座1相连,通常情况下,均采用螺钉与基座1固定连接。侧板20上具有与顶块4一一对应设置的滑槽21,顶块4与滑槽21滑动配合,本实施例中采用燕尾结构相互配合,滑槽21为通槽结构,即确保顶块4能够向内滑动,使其内端(本技术中内外以支撑台3为参考,即靠近支撑台3则为内端,反之则外外端)处于检测座2与支撑台2之间的缝隙内,侧板20上在滑槽21的下方设置有安装沉槽22,安装沉槽22的上侧与对应侧板20上的滑槽21贯通。

33.安装沉槽22内具有以可拆卸方式设置的安装板23,该安装板23上具有与顶块4一一对应且相互匹配的限位结构,弹簧40位于安装板23上。具体而言,安装板23上具有与顶块4正对设置的收纳槽24,收纳槽24位于顶块4的正下方,顶块4上靠近内端的位置具有竖向设置并伸入收纳槽24的限位板41,弹簧40位于收纳槽24内,其外端与收纳槽24的外端固连,内端与限位板41相抵,需要注意的是,本实施例中为便于加工和装配,故收纳槽24的内端为敞口结构,这样当顶块4处于初始状态时,限位板41实则与安装沉槽22的内壁相抵。

34.与此同时,收纳槽24内端两侧均具有外扩的圆弧倒角,以便于限位板41的进入,收纳槽24的外端具有沿其长度方向设置的导向柱,弹簧40则套设于该导向柱上,弹簧40的外端则固定与收纳槽24的外端壁上。

35.考虑到一些待检零部件上会有冲压孔特征,故在本实施例中还设置有冲孔检测结构,具体而言,检测座2上设有支座5,该支座5上具有与其滑动配合的冲孔检测块50,冲孔检测块50能够沿检测座2宽度方向滑动。具体而言,支座5内具有沿检测座2宽度方向设置的调整槽53,冲孔检测块50与调整槽53滑动配合,而支座5的顶部具有与调整槽53贯通的条形槽51,冲孔检测块50位于支座5内,并固设有手柄52,手柄52竖向设置,并贯穿条形槽51,本实施例中支座5内端上侧呈楔形。

36.此外,考虑到一些待检零部件的中部会有下沉构造,如支撑台3为整平面造型,则可能导致待检零部件放置不到位,直接影响结果准确性的情况发生,故嗯实施例中支撑台3顶部具有定位沉槽30。

37.参考图1至图11所示的齿形冲压零部件检具,本实施例中待检的齿形冲压零部件为燃气表中计量壳6,如图所示,其截面大体呈梯形,底部具有沿其厚度方向延伸的扣合齿60,其一侧表面具有孔状结构的窗口61,其顶部具有下沉部62,计量壳6整体采用冲压成型,冲孔检测块50造型与窗口61相适应,利用申请的齿形冲压零部件检具对其进行检测。

38.根据计量壳6的壁厚,选择合适的支撑台3和侧板20,主要是确保安装完成之后二者垂距与计量壳6的壁厚适应,同时确保侧板20上滑槽21的分布情况与扣合齿60的分布情况相适应,并将二者固定与基座1上,四个侧板20合围形成检测座2,接着在滑槽21中装入顶块4,然后再将装好弹簧40的安装板23装入对应的安装沉槽22中,此时顶块4在弹簧40作用下,其内端伸入侧板20与支撑台3之间,其楔形斜面朝上,最后再对应侧板20上安装好支座5即对应部件即可。

39.检测时,将计量壳6翻转朝下扣合至支撑台3,长宽对应即可,扣合齿60插入侧板20与支撑台3中之间的缝隙之中,直至其顶部的下沉部2刚好与支撑台3上的定位沉槽30贴合则放置到位,此时即可观察顶块4的情况,正常情况下,所有顶块4的外端均会与侧板20的外侧齐平,如未齐平或甚至未动,则表明扣合齿60的冲压不合格,此外,通过推动冲孔检测块50滑动,观察其是否能够伸入窗口61中,则可判断该窗口61的冲压质量是否合格,整个检测

过程直观便捷。

40.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1