一种水车式阀门专机的制作方法

1.本实用新型属于机床设备技术领域,涉及一种水车式阀门专机。

背景技术:

2.阀门是现代工业、农业、化工及日常生活中必不可少的物品,它主要用于管道介质的切断、节流、调压和改变流向等。阀门的阀体在加工时有多道工序,如钻孔、攻丝及车外圆等,在传统的加工工艺中都是采用多台不同功能的机床相配合来完成,如钻床、车床及镗床等,然而这种方式意味着多次装夹,多次装夹便意味着加工误差的叠加,从而导致最终的加工精度不高,并且生产效率也比较低。

3.为了解决上述问题,市场上出现了水车式的阀门专机,它包括机壳以及设置于机壳内且能够转动的转盘,在转盘的边缘均布有若干夹具,在机壳的侧壁上安装有若干与夹具数量相同的动力头,阀体毛坯夹持在夹具上,然后由转盘转动使阀体毛坯按照转动方向依次停留在设定位置上并由对应的动力头进行所需的工序加工,即通过一次装夹便可完成多道工序的加工。此外,机床外还会设置有护罩,护罩的作用主要是将位于机壳两侧的动力头罩住。目前,水车式阀门专机采用的是人工上料和下料,由生产人员将工件放置到夹具上,然后随转盘转动一圈回到原位后再由生产人员将工件从夹具上取下。在加工时会有冷却液喷淋,导致加工后的工件上会残留有冷却液,同时加工后的工件还需要进行质检。常规中,都是由生产人员将加工后的工件另外放置到一个地方进行晾干然后再进行质检,这样不仅会存在冷却液随工件在转移过程中随处滴落影响生产环境的问题,同时也会影响到生产效率、给生产人员的操作带来不便。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的上述问题,提出了一种水车式阀门专机,解决了生产人员操作不便的问题。

5.本实用新型的目的可通过下列技术方案来实现:

6.一种水车式阀门专机,包括机壳、设置于机壳内的转盘、布置于转盘边缘的若干夹具以及设置于机壳外的护罩,所述的机壳正面具有窗口一,护罩正面具有与窗口一相对的窗口二,其特征在于,所述的护罩内侧面于窗口二处固连有内框,内框部分嵌入机壳的窗口一内,内框的两侧内壁之间固连有水平的支板,支板上贯穿设置有若干漏水孔。

7.转盘转动一圈完成加工后,生产人员将工件从转盘的夹具上取下,由于内框的两侧内壁之间固连有水平的支板,这样生产人员可直接将取下的工件放置在支板上,然后在转盘再次转动进行另一工件的加工时,生产人员可直接当场将工件从支板上拿起并进行质检工作。而且,由于支板上贯穿设置有若干漏水孔,加工好的工件上也可以通过漏水孔直接实现对冷却液的滤水作用。通过上述设置,使得无论是工件加工完成后的质检工作还是对在工件上的冷却液的滤水,都能够在现场完成,方便了生产人员的操作又提高了生产效率。此外,提高了对护罩的利用率,也节省了现场加工环境的占用空间尤其是节省了专机周围

的空间。

8.在上述的水车式阀门专机中,所述的内框的下侧内壁向下倾斜形成导流面,导流面位于支板的下方。

9.将内框的下侧内壁向下倾斜设置形成导流面,这样经漏水孔漏下的冷却液不会积在内框的下侧内壁上,而是会顺着其斜度直接向下流而实现自动清理。

10.在上述的水车式阀门专机中,所述的机壳内于转盘下方设有排屑斗,排屑斗内具有第一倾斜面,第一倾斜面的上端位于窗口一的下侧窗沿处,导流面与第一倾斜面的上端相衔接。

11.通过上述设置,使得冷却液能直接流入排屑斗内,这样一方面可以避免冷却液流到地面上,同时还可以进行收集起来以便循环利用或是一次性清理,保证了现场加工环境的整洁。

12.在上述的水车式阀门专机中,所述的机壳底部设有排屑槽且排屑槽贯穿机壳的背面,排屑斗的下端位于排屑槽内。

13.只需在排屑槽内放置一个收集用的箱子,就可以将屑料和冷却液收集起来以便循环利用或是进行一次性清理。

14.在上述的水车式阀门专机中,所述的支板靠近窗口二的一边具有凸沿,凸沿上侧面与窗口二的下侧窗沿相齐平。

15.凸沿可以用于配合其他部件的安装固定,如需要利用倾斜设置的下料导板实现自动下料时,可以将下料导板的下端固定在凸沿上。

16.与现有技术相比,本水车式阀门专机通过在护罩内侧固连内框,内框两侧壁之间固连支板后可作为储料台使用,在专机进行加工的过程中生产人员可直接当场将工件从支板上拿起并进行质检工作,而且加工好的工件上也可以通过支板上的漏水孔直接实现对冷却液的滤水作用,使得无论是工件加工完成后的质检工作还是对在工件上的冷却液的滤水,都能够在现场完成,方便了生产人员的操作又提高了生产效率。

附图说明

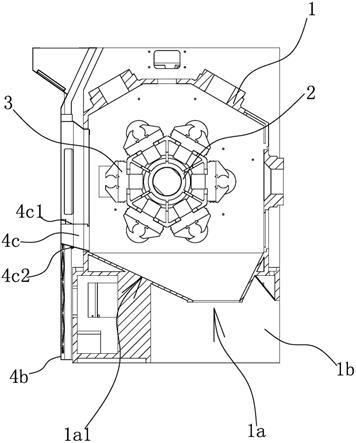

17.图1是本水车式阀门专机的示意图。

18.图2是本水车式阀门专机的剖视图。

19.图3是本水车式阀门专机中罩板内侧的示意图。

20.图4是本水车式阀门专机中机壳的剖视图。

21.图中,1、机壳;1a、排屑斗;1a1、第一倾斜面;1b、排屑槽;2、转盘;3、夹具;4、护罩;4a、罩体;4b、罩板;4c、内框;4c1、支板;4c11、漏水孔;4c12、凸沿;4c2、导流面。

具体实施方式

22.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

23.如图1、图2和图3所示,一种水车式阀门专机,包括机壳1、设置于机壳1内的转盘2、布置于转盘2边缘的若干夹具3以及设置于机壳1外的护罩4,机壳1的正面具有窗口一,护罩4的正面具有与窗口一相对的窗口二,护罩4的内侧面于窗口二处固连有内框4c,内框4c部

分嵌入机壳1的窗口一内。内框4c的两侧内壁之间固连有水平的支板4c1,支板4c1上贯穿设置有若干漏水孔4c11。支板4c1靠近窗口二的一边具有凸沿4c12,凸沿4c12的上侧面与窗口二的下侧窗沿相齐平。其中,护罩4与内框4c均为钣金件且两者通过焊接固连为一体。护罩4包括布置于机壳1两侧的罩体4a以及连接于罩体4a之间的罩板4b,罩板4b位于机壳1的正面,窗口二设于罩板4b上且内框4c固连于罩板4b内侧面。

24.如图2和图4所示,进一步地机壳1内于转盘2的下方设有排屑斗1a,机壳1的底部设有排屑槽1b且排屑槽1b贯穿机壳1的背面,排屑斗1a的下端位于排屑槽1b内。内框4c的下侧内壁向下倾斜设置形成导流面4c2,排屑斗1a内侧具有第一倾斜面1a1,第一倾斜面1a1的上端位于窗口一的下侧窗沿处,导流面4c2与第一倾斜面1a1的上端相衔接。

25.初始,由生产人员将工件穿过窗口一及窗口二至转盘2的夹具3上进行装夹,然后由转盘2转动一圈并配合设置于机壳1上的各加工头完成各项工序的加工。完成加工后,生产人员将工件从转盘2的夹具3上取下,由于内框4c的两侧内壁之间固连有水平的支板4c1,这样生产人员可直接将取下的工件放置在支板4c1上,然后在转盘2再次转动进行另一工件的加工时,生产人员可直接当场将工件从支板4c1上拿起并进行质检工作。而且,由于支板4c1上贯穿设置有漏水孔4c11,当加工好的工件放置在支板4c1上后其上的冷却液能够通过漏水孔4c11向下落在内框4c的导流面4c2上,并借助导流面4c2的斜度统一流入到排屑斗1a内,这样只需在排屑槽1b内放置一个收集用的箱子,就可以将屑料和冷却液收集起来以便循环利用或是进行一次性清理。

26.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1