一种用于激光切割的摆动机构

1.本实用新型涉及工件加工设备技术领域,具体地,涉及一种用于激光切割的摆动机构。

背景技术:

2.激光切割被广泛应用于各种工程材料,特别是金属材料,的切割工艺,激光切割的切割速度快、精度相对比较高、装夹简易、耗材少、运营成本较低,因此占据了切割市场的绝大部分的市场份额。

3.激光切割的运动结构复杂,在进行运动切割的过程中需要进行运动补偿,用于提高切割精度,在实际的使用过程中运动补偿需要系统进行计算,并且运动补偿公式为提前设定与系统中,由于设备本身的损耗使得运动补偿出现误差,影响产品加工的精度。

技术实现要素:

4.为了解决现有技术问题,本实用新型提供一种用于激光切割的摆动机构。

5.本实用新型的技术方案如下:

6.一种用于激光切割的摆动机构,包括驱动装置、摆动装置和激光切割装置;

7.所述驱动装置进一步包括底座、第一驱动机构、旋转轴和第二驱动机构,所述第一驱动机构安装在所述底座上,所述第一驱动机构的输出端通过联轴器连接所述旋转轴,所述旋转轴倾斜设置;

8.所述摆动装置进一步包括第一转动组件和第二转动组件,所述第二驱动机构驱动连接所述第一转动组件与所述第二转动组件枢接与旋转轴组成的平行四边形机构;

9.所述激光切割装置进一步包括安装架和激光切割器,所述安装架与所述第二转动组件枢接在一起,所述激光切割器安装在所述安装架上。

10.本技术方案中,第一驱动机构驱动旋转轴进行转动,旋转轴的转动带动第一转动组件进行转动,第一转动组件与第二转动组件枢接于旋转轴组成平行四边机构,第二驱动机构驱动平行四边形机构进行转动,第一驱动机构与第二驱动机构相互配合使得安装在第二转动组件上的激光切割器能够在旋转的同时进行摆动,并且由于第一摆动组件与第二摆动组件枢接于旋转轴组成平行四边形机构,消除补充切割,提高加工精度。

11.在上述方案的基础上并且作为上述方案的优选方案,所述第一转动组件包括平行设置的第一转动杆和第二转动杆;

12.所述第一转动杆进一步包括第一前转动杆和第一后转动杆,所述第一前转动杆与所述第一后转动杆平行分设于所述旋转轴的两侧,且所述第一前转动杆与所述第一后转动杆的一端均与所述旋转轴铰接;

13.所述第二转动杆进一步包括第二前转动杆和第二后转动杆,所述第二前转动杆与所述第二后转动杆平行分设于所述旋转轴的两侧,且所述第二前转动杆与所述第二后转动杆的一端均与所述旋转轴铰接,所述第二前转动杆与所述第一前转动杆平行设置,所述第

二后转动杆与所述第一后转动杆平行设置。

14.本技术方案中,第一转动组件的具体结构,第一前转动杆与第一后转动杆为平行设置,第二前转动杆与第二后转动杆平行设置,第一前转动杆与第二前转动杆平行设置,第一后转动杆与第二后转动杆平行设置,增加第一转动杆与第二转动杆在运动过程中的稳定性能。

15.在上述方案的基础上并且作为上述方案的优选方案,所述第二转动组件包括上转动架和下转动架;

16.所述上转动架进一步包括第一上转动杆、第二上转动杆和上稳定杆,所述上稳定杆一端固定连接所述第一上转动杆,另一端固定连接所述第二上转动杆,所述第一上转动杆位于所述上稳定杆一侧的部分与所述第一前转动杆和第二前转动杆均为枢接连接,所述第二上转动杆位于所述上稳定杆一侧的部分与所述第一后转动杆和所述第二后转动杆均为枢接连接;

17.所述下转动架进一步包括第一下转动杆、第二下转动杆和下稳定杆,所述下稳定杆一端固定连接所述第一下转动杆,另一端固定连接所述第二下转动杆,所述第一下转动杆位于所述下稳定杆一侧的部分与所述第一前转动杆和第二前转动杆均为枢接连接,所述第二下转动杆位于所述下稳定杆一侧的部分与所述第一后转动杆和所述第二后转动杆均为枢接连接。

18.本技术方案中,第二转动组件的一种具体结构,第一上转动杆与第一下转动杆平行设置,第一上转动杆与第一前转动杆和第二前转动杆枢接在一起,第一下转动杆与第一前转动杆和第二前转动杆枢接在一起,第一上转动杆、第一下转动杆、第一前转动杆与第二前转动杆组成第一平行四边形摆动组件;第二上转动杆与第二下转动杆平行设置,第二上转动杆与第一后转动杆和第二后转动杆枢接在一起,第二下转动杆与第一后转动杆和第二后转动杆枢接在一起,第二上转动杆、第二下转动杆、第一后转动杆和第二后转动杆组成第二平行四边形摆动组件;上稳定杆一端固连第一上转动杆,另一端固连第二上转动杆,下稳定杆一端固连第一下转动杆,另一端固连第二下转动杆,上稳定杆与下稳定杆相互配合使得第一平行四边形摆动组件与第二平行四边形摆动组件能够同步进行运动,保持激光切割器在运动过程中的稳定性,提高激光切割器加工零件的精度。

19.在上述方案的基础上并且作为上述方案的优选方案,所述第二驱动机构包括第二电机、第二减速器,所述第二电机的非转动端固定连接第一转动杆,所述第二电机的输出轴连接所述第二减速器,所述第二减速器的第二输出轴驱动连接所述第二转动组件。

20.本技术方案中,安装于第一转动杆的第二电机通过第二减速器驱动第二转动组件与第一转动组件之间产生相对运动,进而使得激光切割器的激光切割头发生摆动。

21.在上述方案的基础上并且作为上述方案的优选方案,所述第二电机的非转动端固定连接所述第一前转动杆,所述第二减速器与所述第二上转动杆之间设有连接机构;

22.所述连接机构进一步包括连接结构第一连接件和第二连接件,所述第一连接件套设在所述第二输出轴上,所述第一连接件一端的内部设有连接槽,另一端的端部设有第一固定孔,所述二连接件套设在所述第一连接件的外表面,所述第二连接件具有外凸缘,所述外凸缘上设有第二固定孔;

23.所述第二输出轴上具有与所述连接槽相配合的第一凸起;

24.所述第二上转动杆的端部具有通过螺栓与所述第一固定孔相固定的第三固定孔;

25.所述第一后转动杆的端部具有套设在所述第二连接件上的连接孔,所述第一后转动杆上具有通过螺栓与所述第二固定孔相固定的第四固定孔。

26.本技术方案中,第二电机将动力传递给减速器,减速器的第二输出轴的转动带动第一连接件转动,第一连接件的转动带动第二上转动杆转动,此时,与第二连接件相固定的第一后转动杆限定第二上转动杆移动,使得第二上转动杆与第二前转动杆之间相互转动的同时也能进行移动,用于保持激光切割器在摆动的过程中所处的位置不变。

27.在上述方案的基础上并且作为上述方案的优选方案,所述安装架包括铰接架和放置座,所述第二电机安装在所述放置座上,所述放置座安装于所述铰接架上,所述铰接架与第一上转动杆、第一下转动杆、第二上转动杆和第二下转动杆均为铰接连接。

28.本技术方案中,铰接架与第一上转动杆、第一下转动杆、第二上转动杆和第二下转动杆之间的连接均为铰接连接,使得第一上转动杆、第一下转动杆、第二上转动杆和第二下转动杆在进行运动的过程中铰接架发生摆动的同时位置不变,进而使得激光切割器在原位置进行摆动而不产生位移。

29.在上述方案的基础上并且作为上述方案的优选方案,所述第一驱动机构包括第一电机和第一减速器,所述第一电机驱动连接所述第一减速器,所述第一减速器的第一输出轴通过联轴器连接所述旋转轴。

30.本技术方案中,第一电机的转动通过第一减速器传递给旋转轴,使得旋转轴进行转动,带动第一转动组件与第二转动组件枢接于旋转轴组成的平行四边形机构进行转动,进而使得激光切割器的激光切割头进行摆动,使得激光切割器能够进行摆动切割。

31.在上述方案的基础上并且作为上述方案的优选方案,所述旋转轴与水平面之间的夹角为20

°

。

32.本技术方案中,旋转轴的一种具体地倾斜设置,旋转轴与水平面之间的夹角为20

°

。

33.在上述方案的基础上并且作为上述方案的优选方案,所述旋转轴上设有第一减重孔和加强筋;

34.所述第一减重孔位于所述第一转动组件与所述底座之间所述旋转轴的部位,所述第一减重孔位于所述第一转动组件枢接于所述旋转轴所在的侧面,且所述第一减重孔贯穿该侧面;

35.所述加强筋包括上加强筋板和下加强筋板,所述上加强筋板与所述下加强筋板分别设置于所述第一减重孔上下两侧的旋转轴上。

36.本技术方案中,第一减重孔用于减轻旋转轴的重量,减小摆动机构的总重量以及其对机床动态性能的影响。上加强筋板与下加强筋板用于增强旋转轴在水平方向的刚性,减少机床在水平方向加速减速时摆动机构在水平方向产生的挠度,增大本实用新型摆动机构在工作过程中的精度。

37.在上述方案的基础上并且作为上述方案的优选方案,所述第一前转动杆与第一后转动杆之间设有第一同步组件,用于保证所述第一前转动杆与所述第一后转动杆保持同步运动,第二前转动杆与第二后转动杆之间设有第二同步组件,用于保证所述第二前转动杆与所述第二后转动杆保持同步运动,所述第一同步组件与所述第二同步组件结构相同;

38.所述第一同步组件包括同步转轴、轴承组合和限位组合;

39.所述同步转轴转动设置于所述旋转轴内,所述同步转轴具有第一端和第二端;

40.所述轴承组合进一步包括设置于所述旋转轴内部且套设于所述同步转轴上的第一轴承、设置于所述旋转轴上且套设于所述同步转轴位于所述第一前转动杆一端的第二轴承和设置于所述旋转轴上且套设于所述同步转轴位于所述第一后转动杆上的第三轴承,所述第二轴承的外侧面伸出所述第二轴承所在所述旋转轴的端面,所述第三轴承的外侧面伸出所述第三轴承所在所述旋转轴的端面;

41.所述限位组合进一步包括第一限位帽和第二限位帽,所述第一限位帽连接所述第一端,用于限制所述第一前转动杆的水平移动,所述第二限位帽连接所述第二端,用于限制所述第一后转动杆的水平移动。

42.本技术方案中,第一限位帽和第二限位帽的组合限制第一前转动杆和第一后转动杆在水平方向产生相对位移,同步转轴在第一轴承、第二轴承与第三轴承的配合下能够保持稳定转动,第二轴承伸出旋转轴的侧面,避免第一前转动杆在转动过程中与旋转轴的侧面相接触,保证转动的灵活性和精准度,第三轴承伸出旋转轴的侧面,避免第一后动杆在转动过程中与旋转轴的侧面相接触,保证转动的灵活性和精准度;第二同步组件与第一同步组件结构相同,由此第一同步组件与第二同步组件相互配合在保持第一前转动杆和第一后转动杆与第二前转动杆与第二后转动杆用同步转动,提高摆动组件在工作过程中能够保持高精度,提高了激光切割产品的精度。

43.与现有技术相比,本实用新型具有如下的有益效果:

44.第一转动组件与第二转动组件枢接于旋转轴组成的平行四边形结构在实际的应用过程中能够使得激光切割器发生摆动,并且在摆动过程中激光切割器不产生位移,无需进行运动补偿,提高了激光切割的精度;本实用新型中的激光切割装置结构简单,稳定性能高,运动效率高(因为不需要补偿运动)。

45.倾斜的旋转轴与水平面之间的夹角为20

°

,配合第一转动组件与第二转动组件形成的平行四边形机构使得安装于平行四边形机构上的激光切割器最多能够摆动45

°

,满足激光切割坡口零件的要求。

附图说明

46.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

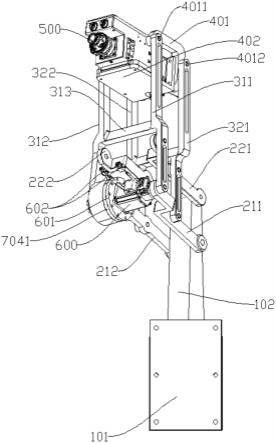

47.图1为本实用新型第一视角立体图示意图;

48.图2为本实用新型第二视角立体图示意图;

49.图3为本实用新型第三视角立体图示意图;

50.图4为本实用新型第二驱动机构与平行四边形机构组合立体图示意图;

51.图5为本实用新型第二驱动机构与平行四边形机构组合第一视角爆炸图示意图;

52.图6为本实用新型第二驱动机构与平行四边形机构组合第二视角爆炸图示意图;

53.图7为本实用新型正视图示意图;

54.图8为本实用新型旋转轴、第一转动杆和第一同步组件组合的剖视图示意图;

55.图9为本实用新型旋转轴的一种实施例立体图示意图;

56.图10为本实用新型旋转轴的一种实施例立体图示意图;

57.图11为本实用新型旋转轴的一种实施例立体图示意图。

58.图中:101、底座;102、旋转轴;1021、第一安装孔;1022、第二安装孔;1023、第一减重孔;1024、第二减重孔;1025、下加强筋板;1026、上加强筋板;1027、第三减重孔;103、第一电机;104、安装座;211、第一前转动杆;212、第一后转动杆;2121、连接孔;221、第二前转动杆;222、第二后转动杆;311、第一上转动杆;312、第二上转动杆;313、上稳定杆;321、第一下转动杆;322、第二下转动杆;323、下稳定杆;401、铰接架;4011、第一铰接点;4012、第二铰接点;4013、第三铰接点;4014、第四铰接点;402、放置座;500、激光切割器;501、激光切割头;600、第二电机;601、连接凸缘;602、接线端子;701、第一连接件;7011、连接槽;702、第二连接件;7021、外凸缘;800、同步转轴;801、第一端;802、第二端;901、第一轴承;902、第二轴承;903、第三轴承;904、第一限位帽;905、第二限位帽。

具体实施方式

59.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

60.参见图1-3所示,一种用于激光切割的摆动机构,包括驱动装置、摆动装置和激光切割装置;驱动装置进一步包括底座101、第一驱动机构、旋转轴和第二驱动机构,底座101上具有螺纹孔,通过螺栓将底座101固定于设备上,底座101上还具有安装座104,第一驱动机构安装在安装座104内,第一驱动机构安装在底座101上,第一驱动机构具体为第一电机103和第一减速器,第一电机103的输出轴连接第一减速器,第一减速器的第一输出轴通过联轴器连接旋转轴102,旋转轴102倾斜设置;摆动装置进一步包括第一转动组件和第二转动组件,第二驱动机构驱动连接第一转动组件与第二转动组件枢接于旋转轴组成的平行四边形机构;激光切割装置进一步包括安装架和激光切割器500,安装架与第二转动组件枢接在一起,激光切割器500安装在安装架上。第一驱动机构驱动旋转轴进行转动,旋转轴的转动带动第一转动组件进行转动,第一转动组件与第二转动组件枢接于旋转轴组成平行四边机构,第二驱动机构驱动平行四边形机构进行转动,第一驱动机构与第二驱动机构相互配合使得安装在第二转动组件上的激光切割器能够在旋转的同时进行摆动,并且由于第一摆动组件与第二摆动组件枢接于旋转轴组成平行四边形机构,消除补充切割,提高加工精度。

61.参见图4-6所示,本实施例的具体示例,第一转动组件包括平行设置的第一转动杆和第二转动杆,第一转动杆具有包括第一前转动杆211和第一后转动杆212,第一前转动杆211与第一后转动杆212平行设置,第一前转动杆211与第一后转动杆212的一端均铰接于旋转轴102,第二转动杆包括第二前转动杆221和第二后转动杆222,第二前转动杆221与第二后转动杆222平行设置,且第二前转动杆221与第一前转动杆211平行设置,第二后转动杆222与第一后转动杆212平行设置,第二前转动杆221与第二后转动杆222的一端均铰接于旋转轴102,旋转轴102内具有第一前转动轴和第一后转动轴,第一前转动轴一端连接第一前转动杆211,另一端连接第二前转动杆221,第一后转动轴一端连接第一后转动杆212,另一端连接第二后转动杆222,第一前转动轴与第一后转动轴与旋转轴102之间均设有一轴承;

第二驱动机构包括第二电机600和第二减速器,第二电机600的非转动端固定连接第一前转动杆211,第二电机600的输出端连接第二减速器,第二减速器的第二输出轴的端部固定连接第二前转动杆221;需要说明的是第二电机600上具有两个接线端子602,用于与外部电源进行连接。

62.参见图8所示,本实施例的具体示例,第一前转动杆与第一后转动杆之间设有第一同步组件,用于保证第一前转动杆与第一后转动杆保持同步运动,第二前转动杆与第二后转动杆之间设有第二同步组件,用于保证第二前转动杆与第二后转动杆保持同步运动,第一同步组件与第二同步组件结构相同;第一同步组件包括同步转轴800、轴承组合和限位组合;同步转轴800转动设置于旋转轴102内,同步转轴800具有第一端801和第二端802;轴承组合进一步包括设置于旋转轴102内部且套设于同步转轴800上的第一轴承901、设置于旋转轴102上且套设于同步转轴800位于第一前转动杆一端的第二轴承902和设置于旋转轴102上且套设于同步转轴800位于第一后转动杆上的第三轴承903,第二轴承902的外侧面伸出第二轴承902所在旋转轴102的端面,第三轴承903的外侧面伸出第三轴承903所在旋转轴102的端面;限位组合进一步包括第一限位帽904和第二限位帽905,第一限位帽904连接第一端801,用于限制第一前转动杆的水平移动,第二限位帽905连接第二端802,用于限制第一后转动杆的水平移动。在实际的使用过程中,第一限位帽904和第二限位帽905限制第一前转动杆和第一后转动杆在水平方向的相对位移,同步转轴800在第一轴承901、第二轴承902与第三轴承903的配合下能够保持稳定转动,第二轴承902伸出旋转轴102的侧面,避免第一前转动杆在转动过程中与旋转轴102的侧面相接触,保证转动的灵活性和精准度,第三轴承903伸出旋转轴102的侧面,避免第一后动杆在转动过程中与旋转轴102的侧面相接触,保证转动的灵活性的精准度;第二同步组件与第一同步组件结构相同,由此第一同步组件与第二同步组件相互配合在保持第一前转动杆和第一后转动杆与第二前转动杆与第二后转动杆用同步转动,保证摆动组件在工作过程中能够保持高精度,提高了激光切割产品的精度。

63.参见图9所示,本实施例的具体示例,旋转轴102上设有第一减重孔1023和加强筋;第一减重孔1023位于第一转动组件与底座101之间旋转轴102的部位,第一减重孔1023位于第一转动组件枢接于旋转轴102所在的侧面,且第一减重孔1023贯穿该侧面,第一减重孔1023与旋转轴102的连接处为弧形结构设计,第一安装孔1021在减轻旋转轴102重量的同时基本保持旋转轴102的强度和刚性,保持摆动机构的稳定运动;加强筋包括上加强筋板1026和下加强筋板1025,上加强筋板1026与下加强筋板1025分别设置于第一减重孔1023上下两侧的旋转轴102上。在实际的使用过程中,旋转轴102上设有第一安装孔1021和第二安装孔1022,第一安装孔1021用于第一同步组件的安装,第二安装孔1022用于第二同步组件的安装,上加强筋板1026位的长度小于下加强筋板1025,避免第一转动杆旋转过程受到干扰,使得上加强筋板1026提高旋转轴102强度的同时不干扰第一转动杆的旋转角度,使得激光切割器能够实现45

°

摆动。

64.在实际使用的过程中,第一减重孔1023用于减轻旋转轴102的重量,减小摆动机构的总重量以及其对机床动态性能的影响。上加强筋板1026与下加强筋板1025用于增强旋转轴102在水平方向的刚性,减少机床在水平方向加速减速时摆动机构在水平方向产生的挠度,增大本实用新型摆动机构在工作过程中的精度。值得一说的是,本实施例的变形实施例

中,第一安装孔1021与第二安装孔1022之间设有第二减重孔1024,第二减重孔1024与旋转轴102的连接处为弧形结构设计,第二安装孔1022进一步减轻旋转轴102的重量,同时基本保持旋转轴102的强度和刚性,保持摆动机构的稳定运动;本实施例旋转轴102的材质为铝时,记作e,旋转轴102的材质为钢时,记作f。参见图10所示,在另一实施例中,旋转轴102的材质使用的是铝材,并将铝材质制作的旋转轴102记测试a相对于传统的钢材质在减少质量的同时也能保旋转轴102的刚性。参见图11所示,在另一实施例中,旋转轴102上设有第三减重孔1027,第三减重孔1027设置于第一转动杆与底座101之间的区域内,第三减重孔1027设置于第一前转动杆与第一后转动杆之间的旋转轴102的侧面上,此实施例中旋转轴102材质为铝时,记作测试c,旋转轴102材质为钢时,记作测试d。

65.现有钢材质制成的实心旋转轴102,记作测试b。现将a-f的相关测试数据记录如下(该测试是通过对旋转轴末端施加相同的水平负荷,然后通过有限元仿真计算旋转轴末端在负荷方向的变形量):

66.设计材质质量(kg)最大静态位移(mm)a铝4.0632.096

×

10^-2b钢11.357.397

×

10^-3c铝3.6732.229

×

10^-2d钢10.2627.856

×

10^-3e铝3.6421.520

×

10^-2f钢10.1735.341

×

10^-3

67.由上述数据可以直接的得出,本实用新型中旋转轴102的结构设相对于现有的实心旋转轴102相比,在减轻旋转轴102质量的同时,同时保持旋转轴102的刚性。参见图4-6所示,本实施例的具体示例,第二转动组件包括上转动架和下转动架;上转动架进一步包括第一上转动杆311、第二上转动杆312和上稳定杆313,第一上转动杆311与第一前转动杆211和第二前转动杆221枢接在一起,第一上转动杆311跟随第一前转动杆211与第二前转动杆221运动而运动的同时产生转动,第二上转动杆312与第一后转动杆212和第二后转动杆222枢接在一起,第二上转动杆312跟随第一后转动杆212与第二后转动杆222运动而运动的同时产生转动,第一上转动杆311与第二上转动杆312平行设置,上稳定杆313一端固定连接第一上转动杆311,另一端固定连接第二上转动杆312,使得第一上转动杆311与第二上转动杆312在进行运动的同时保证运动的稳定性;下转动架进一步包括第一下转动杆321、第二下转动杆322和下稳定杆323,第一下转动杆321与第一前转动杆211和第二前转动杆221枢接在一起,第一下转动杆321跟随第一前转动杆211与第二前转动杆221运动而运动的同时产生转动,第二下转动杆322与第一后转动杆212和第二后转动杆222枢接在一起,第二下转动杆322跟随第一后转动杆212与第二后转动杆222运动而运动的同时产生转动,下稳定杆323一端固定连接第一下转动杆321,另一端固定连接第二下转动杆322,使得第一下转动杆321与第二下转动杆322在进行运动的同时保证运动的稳定性。

68.参见图2和图4所示,本实施例的具体示例,激光切割装置进一步包括安装架和激光切割器500,激光切割器500安装在安装架上,安装架与第一上转动杆311、第一下转动杆321、第二上转动杆312和第二下转动杆322的端部均为枢接,激光切割器500的激光切割头501位于旋转轴102的轴线延长线上。

69.值得一说的是,在其它的实施例中,第二电机600的非转动端固定连接第一前转动杆211,第二电机600的输出端连接第二减速器,第二减速器的第二输出轴的端部固定连接第一前转动杆211;或第二电机600的非转动端固定连接第二前转动杆221,第二电机600的输出端连接第二减速器,第二减速器的第二输出轴的端部固定连接第二后转动杆222;或第二电机600的非转动端固定连接第二后转动杆222,第二电机600的输出端连接第二减速器,第二减速器的第二输出轴的端部固定连接第二前转动杆221;诸如此类能够使得第二电机600驱动连接发生转动的技术方案均在本实用新型的保护范围之内。

70.在实际的使用过程中,底座101通过螺栓固定于设备上,待加工工件第一转动组件与第二转动组件相互配合,使得第一前转动杆211、第二前转动杆221、第一上转动杆311和第一下转动杆321组成第一平行四边形摆动组件,第一后转动杆212、第二后转动杆222、第二上转动杆312和第二下转动杆322组成第二平行四边形摆动组件,通过第二减速器传递第二电机600的转动,使得第一平行四边形摆动组件和第二平行四边形摆动组件发生摆动,由于平行四边形的特性,进一步地使得第一平行四边形摆动组件与第二平行四边形摆动组件形的摆动轴线与旋转轴102的轴线延长线相交,待加工工件放置于该交点上,激光切割器500的激光束在该交点与待加工工件接触,上述的第一平行四边形摆动组件和第二平行四边形摆动组件的结构组合能够使得第一电机103与第二电机600在进行转动的过程中,激光切割器500的切割头在进行待加工工件加工的过程中出现摆动,但不产生位移。值得一说的是,第一摆动组件与第二摆动组件组合能够使得激光切割器的工作过程中更加的精准和稳定,进而提高激光加工工件的精度。

71.参见图4-6所示,本实施例的具体示例,第二电机600的非转动端固定连接第一前转动杆211,第二减速器与第二上转动杆312之间设有连接机构;连接机构进一步包括连接结构第一连接件701和第二连接件702,第一连接件701套设在第二输出轴上,第一连接件701一端的内部设有连接槽7011,另一端的端部设有第一固定孔,二连接件套设在第一连接件701的外表面,第二连接件702具有外凸缘7021,外凸缘7021上设有第二固定孔,第二减速器上设有连接凸缘601,第二输出轴上具有与连接槽7011相配合的第一凸起;第一后转动杆212的端部具有套设在第二连接件702上的连接孔2121,第一后转动杆上具有通过螺栓与第二固定孔相固定的第四固定孔;第二上转动杆312的端部具有与第一固定孔相配合的第三固定孔,在使用的过程中,螺栓穿过第一固定孔与第三固定孔将第二上转动杆、第二连接件与连接凸缘相固定。

72.参见图7所示,本实施例中,旋转轴102与水平面之间形成的夹角为α角,第一前转动杆211与第一上转动杆311之间形成的夹角为β角,具体地,本实施例中的α角的度数为20

°

,第二电机600转动,使得第一转动组件与第二转动组件发生转动,β角发生改变;第一电机103转动,通过第一减速器传递第一电机103的转动使得旋转轴102发生转动,第一前转动杆211、第一后转动杆212、第二前转动杆221和第二后转动杆222跟随旋转轴102进行旋转,第二电机600转动,通过第二减速器传递第二电机600的转动使得第一上转动杆311、第一下转动杆321、第一下转动杆321和第一下转动杆321发生转动,进而使得安装在安装架上激光切割器500在旋转的同时能够产生最大45

°

角的摆动,进而使得本实用新型的激光切割器500能够实现更大的切割角度,提高激光切割器的适用范围。并且本实用新型的技术方案可以补偿传统激光切割过程中的切缝锥度,提高了产品加工的精度,结构简单,降低了机构的

复杂程度和制造成本。

73.参见图2、4和7所示,本实施例中安装架包括铰接架401和放置座402,用于激光切割器500安装的放置座402固定于铰接架401上,铰接架401与第一上转动杆311之间设有第一铰接点4011,铰接架401与第一下转动杆321之间设有第二铰接点4012,铰接架401与第二上转动杆312之间设有第三铰接点4013,铰接架401与第二下转动杆322之间设有第四铰接点4014。可以一说的是,第一铰接点4011与第二铰接点4012之间的连线与竖直面之间的夹角为a2,第三铰接点4013与第四铰接点4014的连线与竖直面之间的夹角为a1,a1与a2的度数相同,a1与a2的度数大于零的设计使得激光切割器500的切割头向里摆动到45

°

时,避免第二电机600与旋转轴102产生干涉,保护装置的安全。

74.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,以及对于上述实施例一个或多个进行组合实施例,本领域技术人员可以在权利要求的范围内做出各种变化或修改或组合,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

75.为了更好的说明本实用新型,下方结合附图1-7对本实用新型进行详细的描述。以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,以及对于上述实施例一个或多个进行组合实施例,本领域技术人员可以在权利要求的范围内做出各种变化或修改或组合,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1