一种气动行走电动旋转安全栓的制作方法

1.本实用新型涉及一种适用于压力机的安全栓,属于压力机技术领域。

背景技术:

2.现有的安全栓按搬运方式可分为手持式、摆臂式、液压提升式,按支撑高度又可分为高度固定式和高度可调式两类。目前,高度可调式安全栓均采用手动方式,通过手动旋转螺母,使调节螺杆伸长或缩短来实现安全栓的高度调节,效率较低。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种气动行走电动旋转安全栓。

4.为解决这一技术问题,本实用新型提供了一种气动行走电动旋转安全栓,包括气缸、气缸支架、导向杆、直线轴承、限位开关、三位五通电磁阀、支撑套、电机减速机、编码器、齿轮、带齿螺母、调节螺杆和支撑杆,所述气缸支架一端安装在压力机立柱上,另一端与支撑套连接;所述气缸和导向杆均安装于气缸支架上;压缩空气通过三位五通电磁阀进入气缸,通过三位五通电磁阀换向来控制气缸动作,两个导向杆靠直线轴承导向、与气缸一起带动支撑套动作,实现安全栓快速移动到支撑位置和快速退回压力机立柱;所述电机减速机、齿轮、带齿螺母、调节螺杆和支撑杆均安装在支撑套上,带齿螺母和安装于电机减速机轴端的齿轮啮合,电机减速机带动齿轮旋转,从而带动带齿螺母旋转,使调节螺杆上升或下降,实现安全栓高度的快速、自动调节。

5.所述气缸支架上安装两个限位开关,分别检测气缸的动作状态。

6.所述支撑套的半圆腔内放置弹簧,弹簧将调节螺杆、带齿螺母和支撑杆顶起,使支撑杆下端距离压力机工作台台面10mm,避免安全栓移动时和压力机工作台干涉。

7.所述支撑套下面安装万向滚珠,万向滚珠压在安装于压力机立柱上的支架上,以平衡支撑套的重量。

8.所述调节螺杆外圆上设置导向槽,通过导向键使调节螺杆只能升降而不能旋转。

9.所述电机减速机内安装有编码器,实时监测电机转速,根据减速机传动比和调节螺杆螺距,计算出调节螺杆的调节量,从而实现支撑高度的自动控制。

10.有益效果:本实用新型提供了一种快速移动到位并采用电机代替手动旋转螺母,并自动检测螺杆伸缩长度的安全栓装置。本实用新型通过三位五通电磁阀控制气缸,使安全栓的支撑杆快速移动到支撑位置;通过电机减速机带动齿轮和与其啮合的带齿螺母旋转,使调节螺杆上升或下降,使其能够适应不同装模高度的支撑要求。同时,通过编码器实时监测电机减速机转速,从而实现安全栓调节螺杆升降高度的自动控制,提高工作效率,节省人力物力。

附图说明

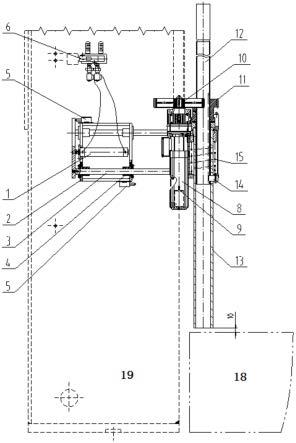

11.图1为本实用新型的结构示意图;

12.图2为本实用新型的结构示意俯视图;

13.图3a为本实用新型支撑套7的结构示意图;

14.图3b为本实用新型图3a的a-a剖视图图;

15.图3c为本实用新型图3b的侧视图;

16.图4为本实用新型拆掉电机减速机和齿轮后的结构示意图;

17.图5为本实用新型图4的结构示意俯视图;

18.图6为本实用新型的气缸回退后的状态示意图;

19.图7为本实用新型的气动原理图。

20.图中:1、气缸;2、气缸支架;3、导向杆;4、直线轴承;5、限位开关;6、三位五通电磁阀、7、支撑套;8、电机减速机;9、编码器;10、齿轮;11、带齿螺母;12、调节螺杆;13、支撑杆;14、导向键;15、弹簧;16、万向滚珠;17、支架;18、压力机工作台;19、压力机立柱。

具体实施方式

21.下面结合附图及实施例对本实用新型做具体描述。

22.如图1-图7所示,本实用新型提供了一种气动行走电动旋转安全栓,包括气缸1、气缸支架2、导向杆3、直线轴承4、限位开关5、三位五通电磁阀6、支撑套7、电机减速机8、编码器9、齿轮10、带齿螺母11、调节螺杆12和支撑杆13,所述气缸支架2一端安装在压力机立柱19上,属于固定端,另一端与支撑套7连接;所述气缸1和导向杆3均安装于气缸支架2上;压缩空气通过三位五通电磁阀6进入气缸1,通过三位五通电磁阀6换向来控制气缸1动作,两个导向杆3靠直线轴承4导向、与气缸1一起带动支撑套7动作,实现安全栓快速移动到支撑位置和快速退回压力机立柱19;所述电机减速机8、齿轮10、带齿螺母11、调节螺杆12和支撑杆13均安装在支撑套7上,带齿螺母11和安装于电机减速机8轴端的齿轮10啮合,电机减速机8带动齿轮10旋转,从而带动带齿螺母11旋转,使调节螺杆12上升或下降,实现安全栓高度的快速、自动调节。

23.所述气缸支架2上安装两个限位开关5,分别检测气缸的动作状态。

24.所述支撑套7的半圆腔内放置弹簧15,弹簧15将调节螺杆12、带齿螺母11和支撑杆13顶起,使支撑杆13下端距离压力机工作台18台面10mm,避免安全栓移动时和压力机工作台18干涉,同时避免支撑时损坏导向杆。

25.所述支撑套7下面安装万向滚珠16,万向滚珠16压在安装于压力机立柱19上的支架17上,以平衡支撑套7的重量。

26.所述调节螺杆12外圆上设置导向槽,通过导向键14使调节螺杆12只能升降而不能旋转。

27.所述电机减速机8内安装有编码器9,实时监测电机转速,根据减速机传动比和调节螺杆12螺距,计算出调节螺杆12的调节量;安全栓移动到支撑位置后,根据操作指令,电机减速机8启动,带动齿轮10和带齿螺母11旋转,使调节螺杆12上升或下降,从而实现支撑高度的自动控制。

28.本实用新型的使用方法:

29.使用时,通过控制三位五通电磁阀6换向,压缩空气进入气缸1,使气缸1动作,气缸1带动导向杆3一起动作,将安全栓支撑部分(调节螺杆12、支撑杆13)推入支撑区域。

30.启动电机减速机8,根据编码器9反馈的信号,电机减速机8旋转一定的圈数,调节螺杆12上升或下降一定的距离,从而完成快速高度调节。

31.使用完毕,根据预设程序指令,调节螺杆12下降至底端,避免下次推入时和压力机上部支撑点干涉。调节螺杆12降至底端后,三位五通电磁阀6换向,压缩空气进入气缸1另一端,带动安全栓退回压力机立柱19。

32.本实用新型通过三位五通电磁阀6控制气缸1,带动安全栓的支撑部分(调节螺杆12、支撑杆13)快速移动到支撑位置;通过电机减速机8带动调节螺杆12上升或下降,实现不同的支撑高度要求;通过限位开关5和编码器9反馈的信号自主判断安全栓的状态及位置,实现安全栓的快速到位及快速调节,提高工作效率,节省人力物力。

33.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

技术特征:

1.一种气动行走电动旋转安全栓,其特征在于:包括气缸(1)、气缸支架(2)、导向杆(3)、直线轴承(4)、限位开关(5)、三位五通电磁阀(6)、支撑套(7)、电机减速机(8)、编码器(9)、齿轮(10)、带齿螺母(11)、调节螺杆(12)和支撑杆(13),所述气缸支架(2)一端安装在压力机立柱(19)上,另一端与支撑套(7)连接;所述气缸(1)和导向杆(3)均安装于气缸支架(2)上;压缩空气通过三位五通电磁阀(6)进入气缸(1),通过三位五通电磁阀(6)换向来控制气缸(1)动作,两个导向杆(3)靠直线轴承(4)导向、与气缸(1)一起带动支撑套(7)动作,实现安全栓快速移动到支撑位置和快速退回压力机立柱(19);所述电机减速机(8)、齿轮(10)、带齿螺母(11)、调节螺杆(12)和支撑杆(13)均安装在支撑套(7)上,带齿螺母(11)和安装于电机减速机(8)轴端的齿轮(10)啮合,电机减速机(8)带动齿轮(10)旋转,从而带动带齿螺母(11)旋转,使调节螺杆(12)上升或下降,实现安全栓高度的快速、自动调节。2.根据权利要求1所述的气动行走电动旋转安全栓,其特征在于:所述气缸支架(2)上安装两个限位开关(5),分别检测气缸的动作状态。3.根据权利要求1所述的气动行走电动旋转安全栓,其特征在于:所述支撑套(7)的半圆腔内放置弹簧(15),弹簧(15)将调节螺杆(12)、带齿螺母(11)和支撑杆(13)顶起,使支撑杆(13)下端距离压力机工作台(18)台面10mm,避免安全栓移动时和压力机工作台(18)干涉。4.根据权利要求1所述的气动行走电动旋转安全栓,其特征在于:所述支撑套(7)下面安装万向滚珠(16),万向滚珠(16)压在安装于压力机立柱(19)上的支架(17)上,以平衡支撑套(7)的重量。5.根据权利要求1所述的气动行走电动旋转安全栓,其特征在于:所述调节螺杆(12)外圆上设置导向槽,通过导向键(14)使调节螺杆(12)只能升降而不能旋转。6.根据权利要求1-5任一项所述的气动行走电动旋转安全栓,其特征在于:所述电机减速机(8)内安装有编码器(9),实时监测电机转速,根据减速机传动比和调节螺杆(12)螺距,计算出调节螺杆(12)的调节量,从而实现支撑高度的自动控制。

技术总结

本实用新型公开了一种气动行走电动旋转安全栓,包括气缸、气缸支架、导向杆、直线轴承、限位开关、三位五通电磁阀、支撑套、电机减速机、编码器、齿轮、带齿螺母、调节螺杆和支撑杆,所述气缸支架一端安装在压力机立柱上,另一端与支撑套连接;气缸和导向杆均安装于气缸支架上;压缩空气通过三位五通电磁阀进入气缸来控制气缸动作,两个导向杆靠直线轴承导向、与气缸一起带动支撑套动作;电机减速机、齿轮、带齿螺母、调节螺杆和支撑杆均安装在支撑套上,带齿螺母和电机减速机轴端齿轮啮合,使调节螺杆上升或下降,实现安全栓高度的快速、自动调节。本实用新型实现安全栓调节螺杆升降高度的自动控制,提高工作效率,节省人力物力。节省人力物力。节省人力物力。

技术研发人员:李江波 王建军 陈艳红 王金刚 王传英

受保护的技术使用者:济南二机床集团有限公司

技术研发日:2021.12.07

技术公布日:2022/6/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1