一种智能的数控仿形车床的制作方法

1.本实用新型涉及高精密机械设备的技术领域,尤其涉及一种智能的数控仿形车床。

背景技术:

2.数控机床是按照事先编制好的加工程序,自动地对被加工零件进行加工。我们把零件的加工工艺路线、工艺参数、刀具的运动轨迹、位移量、切削参数以及辅助功能,按照数控机床规定的指令代码及程序格式编写成加工程序单,再把这程序单中的内容记录在控制介质上,然后输入到数控机床的数控装置中,从而指挥机床加工零件。

3.数控车床是使用较为广泛的数控机床之一。它主要用于轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工,并能进行切槽、钻孔、扩孔、铰孔及镗孔等。

4.现有的普通数控车床上只能安装一把刀具,一次只能加工活塞环的某一面,对于加工单个零件不同位置还需要更换相应的刀具,且由于活塞环较薄,因此在刀具对活塞环的加工过程中会产生形变,导致加工精度低,自动化程度不高。

技术实现要素:

5.为克服现有技术的缺陷,本实用新型要解决的技术问题是提供了一种智能的数控仿形车床,其能够智能地实现同时对待加工产品的内外表面进行仿形加工,自动化程度强、加工误差小、效率高。

6.本实用新型的技术方案是:这种智能的数控仿形车床,其包括床身(ⅰ)、 x轴驱动系统(ⅱ)、仿形系统(ⅲ)、内侧刀驱动系统(ⅳ)、工装夹具 (

ⅴ

)、床头箱(ⅵ);

7.第一固定座(5)与第二固定座(8)同时固定在旋转座(7)上,通过第二气缸(4)收缩拉动第一固定座(5)以及第一气缸(1)收缩,拉动第二固定座(8),带动固定在旋转座(7)上的卡座(6)将待加工件固定在工装座(2)上;

8.工装座(2)固定在床头箱(ⅵ)中的卡盘(3)上,床头箱(ⅵ)

9.通过驱动卡盘(3)带动工装座(2)一起旋转,从而驱动待加工件与卡座(6)一起同步旋转;

10.仿形系统(ⅲ)与内侧刀驱动系统(ⅳ)一起固定在x轴驱动系统 (ⅱ)上,当x轴驱动系统(ⅱ)沿x轴方向移动一定行程时,内侧刀驱动系统(ⅳ)将往x轴驱动系统(ⅱ)移动的相反方向移动双倍距离;

11.仿形系统(ⅲ)在工控机的控制下同时驱动左刀具(26)与右刀具 (23)对活塞环进行仿形加工。

12.本实用新型通过第一固定座与第二固定座同时固定在旋转座7上,通过气缸收缩拉动第一固定座以及气缸收缩,拉动第二固定座,带动固定在旋转座上的卡座将待加工件固定在工装座上;工装座固定在床头箱中的卡盘上,床头箱通过驱动卡盘带动工装座一起

旋转,从而驱动待加工件与卡座一起同步旋转;仿形系统与内侧刀驱动系统一起固定在x轴驱动系统上,当x轴驱动系统沿x轴方向移动一定行程时,内侧刀驱动系统将往x轴驱动系统移动的相反方向移动双倍距离;仿形系统在工控机的控制下同时驱动左刀具与右刀具对活塞环进行仿形加工;从而能够智能地实现同时对待加工产品的内外表面进行仿形加工,自动化程度强、加工误差小、效率高。

附图说明

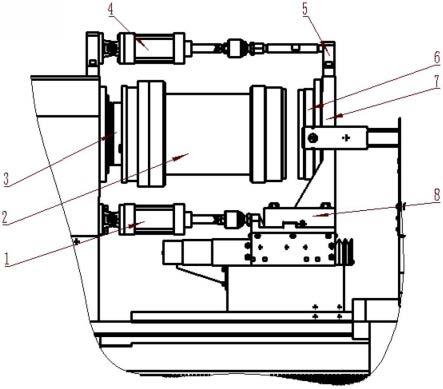

13.图1是本实用新型智能的数控仿形车床的45

°

轴视图。

14.图2是本实用新型智能的数控仿形车床的工装夹具主视图。

15.图3是本实用新型智能的数控仿形车床的仿形部件45

°

轴视图。

具体实施方式

16.如图1-3所示,这种智能的数控仿形车床,其包括床身ⅰ、x轴驱动系统ⅱ、仿形系统ⅲ、内侧刀驱动系统ⅳ、工装夹具

ⅴ

、床头箱ⅵ;

17.第一固定座5与第二固定座8同时固定在旋转座7上,通过第二气缸4收缩拉动第一固定座5以及第一气缸1收缩,拉动第二固定座 8,带动固定在旋转座7上的卡座6将待加工件固定在工装座2上;

18.工装座2固定在床头箱ⅵ中的卡盘3上,床头箱ⅵ通过驱动卡盘3 带动工装座2一起旋转,从而驱动待加工件与卡座6一起同步旋转;

19.仿形系统ⅲ与内侧刀驱动系统ⅳ一起固定在x轴驱动系统ⅱ上,当 x轴驱动系统ⅱ沿x轴方向移动一定行程时,内侧刀驱动系统ⅳ将往x轴驱动系统ⅱ移动的相反方向移动双倍距离;

20.仿形系统ⅲ在工控机的控制下同时驱动左刀具26与右刀具23对活塞环进行仿形加工。

21.本实用新型通过第一固定座与第二固定座同时固定在旋转座7上,通过气缸收缩拉动第一固定座以及气缸收缩,拉动第二固定座,带动固定在旋转座上的卡座将待加工件固定在工装座上;工装座固定在床头箱中的卡盘上,床头箱通过驱动卡盘带动工装座一起旋转,从而驱动待加工件与卡座一起同步旋转;仿形系统与内侧刀驱动系统一起固定在x轴驱动系统上,当x轴驱动系统沿x轴方向移动一定行程时,内侧刀驱动系统将往x轴驱动系统移动的相反方向移动双倍距离;仿形系统在工控机的控制下同时驱动左刀具与右刀具对活塞环进行仿形加工;从而能够智能地实现同时对待加工产品的内外表面进行仿形加工,自动化程度强、加工误差小、效率高。

22.优选地,旋转座7为固定不动的。

23.优选地,x轴伺服电机12固定在支撑座10上,x轴伺服电机12在工控机的控制下驱动丝杆11带动刀架下部滑板9沿x轴方向做往复运动。

24.仿形系统ⅲ与内侧刀驱动系统ⅳ固定在x轴驱动系统ⅱ上随x轴驱动系统ⅱ一起同步运动,并且内侧刀驱动系统ⅳ的运动与x轴驱动系统ⅱ的运动为相关联的运动,当x轴驱动系统ⅱ移动1mm时,内侧刀驱动系统ⅳ则向相反方向移动2mm,这样能始终保证左刀具26与右刀具23对待加工件保持夹持状态使之能够加工较薄的部件。

25.优选地,第一伺服电机14固定在电机座16上,第一伺服电机14在工控机的控制下驱动丝杆通过滑块带动刀台13做仿形运动,刀台13的运动轨迹即为待加工活塞环横截面中心线。

26.优选地,小基座19固定在刀台13上随刀台做仿形运动,第二伺服电机 17固定在小电机座18上,小电机座18固定在小基座19上,右刀具23固定在第一刀座22上,第一刀座22固定在安装板21上,第二伺服电机17在工控机的控制下驱动丝杆带动右刀具23做切削进给运动。

27.优选地,垫块24固定在刀台13上,第二刀座25固定在垫块24上,左刀具26固定在第二刀座25上,因此左刀具26能随仿形系统ⅲ做仿形运动的同时又能随x轴驱动系统ⅱ一起同步完成对活塞环的加工进给。

28.还提供了一种智能的数控仿形车床的工作方法,其包括以下步骤:

29.(i)人工将活塞环放置于工装座(2)上,然后第一气缸(1)与第二气缸(4)一起收缩使卡座(6)将待加工件固定好;

30.(ii)x轴驱动系统(ⅱ)与内侧刀驱动系统(ⅳ)在工控机的控制下驱动左刀具(26)与右刀具(23)定好加工位置;

31.(iii)仿形系统(ⅲ)在工控机的控制下驱动左刀具(26)与右刀具

32.(23)进行整体移动对活塞环进行仿形加工,直到加工出最终产品。

33.本实用新型的有益效果如下:

34.实现对零件内外表面同时仿形加工,能够大大减少单个零件内外表面加工曲线错位误差,提高加工效率;另外还开发了自由形线数据处理程序,对照产品图纸输入原始数据,即可生成加工数据,汉字界面,有在线提示及帮助功能。特别的是该数控仿形车床采用上下位机双系统进行控制,其中上位机为808d数控系统(也可以采用金岭机床与中南大学共同研制的用于多轴数控机床的ethercat系列高档数控系统,可用于对几乎任何类型的工件进行高精度加工),下位机为工控机。西门子808d数控系统控制机床主轴启停,主轴转速以及纵向进给等,工控机主要负责活塞环横截面曲线数据生成以及横向往复伺服机构的不同角度相位进给;以解决上述背景技术中提出的现有的数控车床智能化、自动化程度不高、加工误差大、效率低的问题。

35.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1