一种圆管变方管的成型模具的制作方法

一种圆管变方管的成型模具

【技术领域】

1.本技术涉及模具领域,尤其涉及一种圆管变方管的成型模具。

背景技术:

2.目前的圆管变方管的成型模具加工出来的产品的边部弯曲度较大,不能满足高标准严要求产品的需要,比如在新能源汽车应用方面,新能源汽车的电池外壳是由纯铝制成的,由于材质较软,在成型方形外壳时,边部容易弯曲变形,现有模具和工艺的良品率低,生产成本高。因此迫切需要设计一种满足工艺需求、良品率高的模具和工艺。

技术实现要素:

3.本实用新型的目的在于提供一种圆管变方管的成型模具,解决相关技术中加工出来的方形产品边部弯曲度较大的问题。

4.本实用新型提供了一种圆管变方管的成型模具,包括底座,所述底座上设有模芯组件,以及四周围设所述模芯组件的外挡板,所述模芯组件与所述外挡板之间形成成型腔,所述模芯组件包括可移动的内模芯和可移动的外模芯,所述外模芯随着所述内模芯的移动由内至外向相应的所述外挡板移动扩张。

5.进一步地,所述外模芯包括多个外模芯单体,所述内模芯包括用于推动所述外模芯单体沿x向由内至外移动的第一内模芯。

6.进一步地,所述内模芯包括用于推动所述外模芯单体沿y向由内至外移动的第二内模芯。

7.进一步地,所述内模芯上设有至少一个第一内模芯斜面,所述外模芯上设有至少一个第一外模芯斜面,在所述内模芯移动时,通过第一内模芯斜面与第一外模芯斜面相配合推动外模芯沿x向由内至外移动。

8.进一步地,所述内模芯上设有至少一个第二内模芯斜面,所述外模芯上设有至少一个第二外模芯斜面,在所述内模芯移动时,通过第二内模芯斜面与第二外模芯斜面相配合推动外模芯沿y向由内至外移动。

9.进一步地,所述内模芯的移动方向垂直所述外模芯的移动方向。

10.进一步地,所述内模芯包括两个所述第二内模芯,两个所述第二内模芯位于所述第一内模芯相对的两侧。

11.进一步地,所述外模芯包括四个所述外模芯单体,四个所述外模芯单体分布于所述内模芯的四角位置。

12.与现有技术相比,本技术有如下优点:

13.通过模芯组件与设在其四周的外挡板配合,成型成满足需求的方形外壳;内模芯移动带动外模芯扩张形成方体形状,与外挡板配合挤压,减轻产品的边部弯曲度,满足产品需要,良品率高;同时模具结构简单,使用方法简单、方便。

【附图说明】

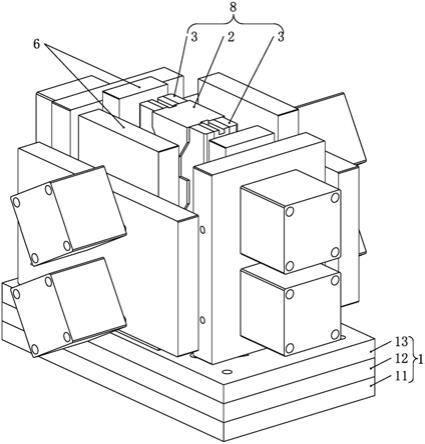

14.图1为本技术圆管变方管的成型模具的立体图。

15.图2为本技术圆管变方管的成型模具的俯视图。

16.图3为本技术圆管变方管的成型模具模芯组件和底座的初始状态立体图。

17.图4为本技术圆管变方管的成型模具模芯组件和底座的初始状态俯视图。

18.图5为本技术圆管变方管的成型模具模芯组件和底座的加工后状态立体图。

19.图6为本技术圆管变方管的成型模具模芯组件和底座的加工后状态俯视图。

20.图7为本技术圆管变方管的成型模具的加工后状态立体图。

21.图8为本技术圆管变方管的成型模具的加工后状态俯视图。

22.图9为本技术圆管变方管的成型模具底座的爆炸图。

23.图10为本技术圆管变方管的成型模具模芯组件的正视图。

24.图11为本技术圆管变方管的成型模具模芯组件的侧视图。

25.图12为本技术圆管变方管的成型模具另一种第一斜面的示意图。

【具体实施方式】

26.为让本实用新型的上述特征和优点能更明显易懂,下文特举实施例,并配合附图,作详细说明如下,但本实用新型并不限于此。

27.如图1-11所示,本实施例提供了一种圆管变方管的成型模具,包括底座1,所述底座1上设有模芯组件8,以及四周围设所述模芯组件8的外挡板6,所述模芯组件8与所述外挡板6之间形成成型腔100,所述模芯组件8包括可移动的内模芯2和可移动的外模芯3,所述外模芯3随着所述内模芯2的移动由内至外向相应的所述外挡板6移动扩张。通过模芯组件8与四周围设所述模芯组件8的外挡板6配合,成型满足需求的方形外壳。

28.使用模具加工时,将筒形物料9放在上述模具的成型腔100内;将所述内模芯2下压,所述外模芯3由内至外移动扩张,所述筒形物料9受力变形;当所述外模芯3向外移动扩张至成型位置时,如图5所示,所述筒形物料9在所述外模芯3和所述外挡板6的共同作用下成型方形。

29.所述外模芯3包括多个外模芯单体33,所述内模芯2包括用于推动所述外模芯单体33沿x向由内至外移动的第一内模芯21。可以为两个外模芯单体33,也可以为四个外模芯单体33。

30.所述内模芯2包括用于推动所述外模芯单体33沿y向由内至外移动的第二内模芯22,内模芯2可以为一体式,也可以分开组合,分开组合时使得加工方便,同时当某一部位损坏时,只需更换损坏部件即可,降低维护成本。

31.所述内模芯2上设有至少一个第一内模芯斜面201,所述外模芯3上设有至少一个第一外模芯斜面301,在所述内模芯2移动时,通过第一内模芯斜面201与第一外模芯斜面301相配合推动外模芯3沿x向由内至外移动。第一内模芯斜面201与竖直面的形成的夹角a1在20-65度之间,第一外模芯斜面301与第一内模芯斜面201的角度相同,至少一个第一内模芯斜面201和至少一个第一外模芯斜面301从上到下设有多个。在本实施例中设有4个。

32.例外,也可以将至少一个第一内模芯斜面201沿x向和y向方向均倾斜设置,如图12中至少一个内模芯斜面41所示,用以将所述外模芯3沿x向和y向方向同时移动扩张。

33.所述内模芯2上设有至少一个第二内模芯斜面202,所述外模芯3上设有至少一个第二外模芯斜面302,在所述内模芯2移动时,通过第二内模芯斜面202与第二外模芯斜面302相配合推动外模芯3沿y向由内至外移动。第二内模芯斜面202与竖直面的形成的夹角a2在1-50度之间,第二外模芯斜面302与第二内模芯斜面202的角度相同,至少一个第二内模芯斜面202和至少一个第二外模芯斜面302从上到下设有多个。在本实施例中从上到下设有4个。

34.所述内模芯2的移动方向垂直所述外模芯3的移动方向。

35.所述内模芯2包括两个所述第二内模芯22,两个所述第二内模芯22位于所述第一内模芯21相对的两侧。内模芯2分开组合,使得加工方便,同时当某一部位损坏时,只需更换损坏部件即可,降低维护成本。

36.所述外模芯3包括四个所述外模芯单体33,四个所述外模芯单体33分布于所述内模芯2的四角位置。所述外模芯单体33的角部331设有倒角,使得筒形物料9不易在角部处因受力过大导致破损。

37.所述底座1设有凹槽101,所述凹槽101包括供所述内模芯2移动的中间槽1011以及位置与所述外模芯3相对应并与中间槽1011相连通的通道1012,所述通道1012内设有能沿所述通道1012移动并用于支撑所述外模芯3的支撑块7。所述支撑块7与所述外模芯3接触的部位为直角型。通过支撑块7来提高外模芯3的稳定性。

38.所述底座1包括第一底座11、中空的第二底座12和中空的第三底座13,所述第二底座12和第三底座13的中空部形成所述凹槽101和通道1012。将底座分体式设置,便于加工和维护,降低维护成本。

39.所述第三底座13的凸起部131比所述第二底座12的凸起部121大。所述第三底座13将所述支撑块7限制在所述通道1012内移动,使得模具使用方便,减少弹出风险。

40.所述底座1的凹槽101上设有至少一个滑动凹槽1011,所述内模芯2设有与至少一个滑动凹槽1011对应的至少一个凸起2011,所述内模芯2沿着所述至少一个滑动凹槽1011移动,所述内模芯2上的所述至少一个凸起2011的高度不超过所述底座1上的所述滑动凹槽1011的高度;或所述底座1的凹槽101上设有至少一个凸起,所述内模芯2设有与至少一个凸起对应的至少一个凹槽,所述内模芯2沿着所述至少一个凸起移动。保证所述内模芯2位移方向准确。

41.使用成型模具加工时,

42.将筒形物料9放在成型腔100内;

43.将内模芯2下压,外模芯3随之由内至外移动扩张,所述筒形物料9受力变形;

44.当所述外模芯3向外移动扩张至成型位置时,所述筒形物料9在所述外模芯3和外挡板6的共同作用下成型方形。

45.方法简单方便,同时满足产品对弯曲度的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1