一种滚齿夹紧夹具的制作方法

1.本实用新型属于滚齿夹具技术领域,具体涉及一种滚齿夹紧夹具。

背景技术:

2.在齿轮加工过程的滚齿步骤中需要利用滚齿夹具将齿轮固定,常用的滚齿夹具一般包括上盖、下盖和自动顶尖,三者配合实现对齿轮的固定,但是在实际加工过程中,此种夹紧方式使齿轮的齿沟振幅得不到保证。而若需要保证加工精度则需要使用膨胀工具,但小径膨胀芯轴制作难度大、费用高,且治具寿命低,不适应大批量的生产任务。

技术实现要素:

3.本实用新型的目的是提供一种滚齿夹紧夹具,以解决滚齿加工精度低的问题。

4.本实用新型的一种滚齿夹紧夹具是这样实现的:

5.一种滚齿夹紧夹具,包括同轴设置的滚齿底座、下盖、上盖、浮动环和中心柱,所述下盖安装在所述滚齿底座的上端,所述上盖相对设置在所述下盖的上方,所述浮动环柔性安装在所述上盖的底部,所述中心柱的下端与所述滚齿底座配合;

6.所述上盖带动所述浮动环向下压紧位于下盖上的齿轮,所述中心柱的上端穿过所述浮动环伸入所述上盖内,所述浮动环可在其径向方向偏转。

7.进一步的,所述浮动环的上表面和下表面分别成对设置有弧形凸起,且位于表面的弧形凸起和位于下表面的弧形凸起呈十字布置。

8.进一步的,所述浮动环通过缠绕在外部的胶布与所述上盖相连。

9.进一步的,所述滚齿底座的顶部设置有与其一体的凸块,所述下盖套在所述凸块上。

10.进一步的,所述中心柱包括中心拉杆以及固定套在所述中心拉杆上的定位齿环,所述定位齿环位于所述凸块的上方。

11.进一步的,所述中心拉杆的下端穿过所述凸块的中心孔并与所述滚齿底座的中心孔螺纹配合。

12.进一步的,

13.所述下盖上设置有位于其径向的外装配孔,所述凸块的外环面上设置有与所述外装配孔相对的外锁定环槽。

14.进一步的,所述凸块上设置有内装配孔,所述中心拉杆的外壁上设置有与所述内装配孔相对的内锁定环槽。

15.进一步的,所述滚齿底座的下端外侧设置有位于轴向的安装孔。

16.进一步的,所述上盖的底端内部设置有空腔。

17.采用了上述技术方案后,本实用新型具有的有益效果为:

18.本实用新型通过浮动环的设置,可以纠正齿轮垂直度误差,使齿轮的径向偏转和端面平行度误差的力传递至浮动环上并抵消,从而保证齿轮的中心定位精度,以及齿沟振

幅,提高滚齿加工精度。

附图说明

19.下面结合附图和实施例对本实用新型进一步说明。

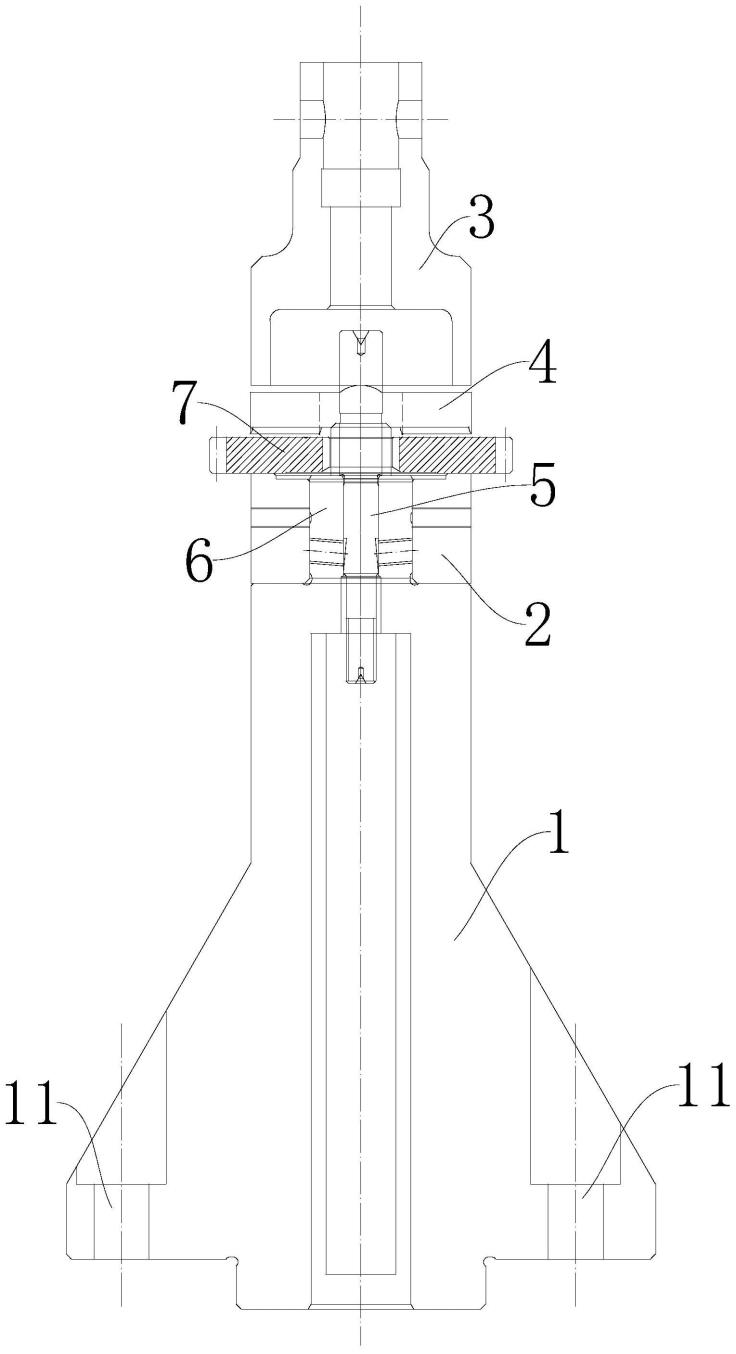

20.图1是本实用新型优选实施例的滚齿夹紧夹具的夹紧状态时的轴向剖面图;

21.图2是本实用新型优选实施例的滚齿夹紧夹具的滚齿底座的轴向剖面图;

22.图3是本实用新型优选实施例的滚齿夹紧夹具的下盖的轴向剖面图;

23.图4是本实用新型优选实施例的滚齿夹紧夹具的上盖的轴向剖面图;

24.图5是本实用新型优选实施例的滚齿夹紧夹具的浮动环的结构图;

25.图6是本实用新型优选实施例的滚齿夹紧夹具的中心柱的轴向剖面图;

26.图中:滚齿底座1,安装孔11,下盖2,外装配孔21,上盖3,空腔31,浮动环4,弧形凸起41,中心柱5,中心拉杆51,定位齿环52,内锁定环槽53,凸块6,外锁定环槽61,内装配孔62,齿轮7。

具体实施方式

27.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。

28.因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

29.如图1-6所示,一种滚齿夹紧夹具,包括同轴设置的滚齿底座1、下盖2、上盖3、浮动环4和中心柱5,下盖2安装在滚齿底座1的上端,上盖3相对设置在下盖2的上方,浮动环4柔性安装在上盖3的底部,中心柱5的下端与滚齿底座1配合;上盖3带动浮动环4向下压紧位于下盖2上的齿轮7,中心柱5 的上端穿过浮动环4伸入上盖3内,浮动环4可在其径向方向偏转。

30.为了使浮动环4通过其在径向的偏转抵消齿轮7内径与端面垂直度的误差,以及齿轮7径向歪斜的反作用力,浮动环4的上表面和下表面分别成对设置有弧形凸起41,且位于表面的弧形凸起41和位于下表面的弧形凸起41呈十字布置。

31.为了能够保证浮动环4的浮动,浮动环4通过缠绕在外部的胶布与上盖3 相连。

32.胶布缠绕在浮动环4和上盖3外部,能够是浮动环4连接在一起,使浮动环4跟随上盖3同步上下移动,亦可保证在压紧过程中浮动环4的浮动偏转。

33.下盖2的设置是为了实现对齿轮7的支撑,而为了实现下盖2与滚齿底座1 的配合,滚齿底座1的顶部设置有与其一体的凸块6,下盖2套在凸块6上。

34.下盖2为环形结构,套在凸块6上且与滚齿底座1同轴设置。

35.为了能够实现对齿轮7的固定,中心柱5包括中心拉杆51以及固定套在中心拉杆51上的定位齿环52,定位齿环52位于凸块6的上方。

36.在进行滚齿时,齿轮7套在定位齿环52上,定位齿环52的轮齿与齿轮7 内圈的轮齿

啮合,从而通过夹具带动齿轮7转动实现滚齿加工。

37.为了实现中心柱5与滚齿底座1的固定,中心拉杆51的下端穿过凸块6的中心孔并与滚齿底座1的中心孔螺纹配合。

38.为了实现下盖2与凸块6的固定,下盖上设置有位于其径向的外装配孔21,凸块6的外环面上设置有与外装配孔21相对的外锁定环槽61。

39.优选的,外装配孔21为螺纹孔,螺栓从外向内安装在外装配孔21内,而螺栓的里端伸入外锁定环槽61内,即可实现凸块6与下盖2的固定,使两者同步转动。

40.为了实现中心柱5与凸块6的固定,凸块6上设置有内装配孔62,中心拉杆51的外壁上设置有与内装配孔62相对的内锁定环槽53。

41.在安装下盖2之前,可以利用销柱穿入内装配孔62内,是柱销的里端卡在内锁定环槽53内,而后续安装上下盖2之后,下盖2可以对柱销的外移限位,防止其从内锁定环槽53内退出,保证中心柱5的稳定性。

42.优选的,内装配孔62位于凸块6的径向方向,且其内端向下倾斜,而内锁定环槽53亦为与内装配孔62配合的倾斜槽口,这样可以在拆装时方便中心柱5 的装入和退出。

43.为了能够将滚齿底座1安装在滚齿机基座上,滚齿底座1的下端外侧设置有位于轴向的安装孔11。

44.螺栓穿过安装孔11从而连接在滚齿机基座上,保证滚齿底座1安装的稳定性。

45.为了在压紧过程中保证中心柱5上端与上盖3的配合,上盖3的底端内部设置有空腔31。

46.在进行滚齿加工时,下盖2、中心柱5均已固定在滚齿底座1上,而浮动环 4则安装于上盖3下端,将齿轮7套在中心柱5的定位齿环52上,上盖3带动浮动环4下压,当上盖3压紧后,浮动环4紧贴齿轮7上表面,可以抵消齿轮7 内径与端面垂直度误差,以及径向偏转的反作用力,同时抵消端面平行度误差带来的位移力,保证齿轮7定位精度以及精加工时的齿沟振幅。

47.本实用新型整体结构简单,具有膨胀治具的加工精度,但使用成本明显低于膨胀治具,且浮动环4的使用寿命更长。

48.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1