一种卧式五轴翻板加工中心翻转定位夹紧结构的制作方法

1.本实用新型涉及翻板加工领域,尤其涉及一种卧式五轴翻板加工中心翻转定位夹紧结构。

背景技术:

2.为解决航空工业整体薄壁铝合金结构件的加工积削问题,现多采用卧式五轴翻板加工中心,解决排屑问题。

3.工件在加工之前,需要定位、夹紧和翻转等动作相互配合,才能使工件处于待加工状态,但现有的翻板加工中心在翻转加工时,很容易在定位、夹紧和翻转过程中,出现误差的积累,影响工件加工精度。

技术实现要素:

4.本实用新型提供一种卧式五轴翻板加工中心翻转定位夹紧结构,以解决上述问题。

5.一种卧式五轴翻板加工中心翻转定位夹紧结构,包括:基座、基板和工作台;所述基板铰接于所述基座上,且所述基板与基座之间设有翻转装置,所述基板上设有工作台定位装置和工作台夹紧装置;所述基座的两侧设有立柱,所述立柱上设有基板夹紧装置;

6.所述工作台通过所述工作台定位装置定位于所述基板上,并通过所述工作台夹紧装置夹紧于所述基板上,当所述翻转装置驱动所述基板从水平位置翻转至竖直位置时,所述基板夹紧装置将所述基板夹紧于所述立柱上。

7.进一步地,所述工作台定位装置包括定位油缸和定位活塞杆,所述定位油缸设于所述基板中,所述工作台下表面设有定位孔,所述定位活塞杆可伸入所述定位孔中。

8.进一步地,所述工作台夹紧装置包括夹紧板、驱动缸和第一垫板,所述驱动缸的活塞端与所述夹紧板固定连接,所述工作台下表面设有安装槽,所述夹紧板设于所述安装槽中,所述安装槽两侧设有安装板,所述安装板设于所述夹紧板与第一垫板之间。

9.进一步地,所述立柱包括第一柱体和第二柱体,所述第一柱体和第二柱体之间设有镂空部,所述基板夹紧装置设于所述镂空部内,且固定于所述第一柱体,所述基板夹紧装置包括缸体、活塞杆和夹紧臂,当所述基板处于竖直状态时,所述活塞杆垂直于所述基板,所述第一柱体设有第二垫板,所述第二垫板设于所述缸体的一侧,所述基板可被夹紧于所述第二垫板和夹紧臂之间。

10.进一步地,还包括定位检测装置;

11.所述定位检测装置包括安装于所述基板上的定位座、安装在所述定位座上的第一检测开关和第二检测开关,所述工作台定位装置包括定位活塞杆,所述定位活塞杆的上端可伸入所述工作台中,所述定位活塞杆的下端可从所述基板的下表面伸出,所述定位活塞杆的下端设有定位检测块,当所述定位活塞杆的上端伸入所述工作台中时,所述定位检测块与所述第一检测开关相对应,当所述定位活塞杆的下端缩回至所述基板中时,所述定位

检测块与所述第二检测开关相对应。

12.进一步地,还包括工作台夹紧检测装置,所述工作台夹紧检测装置包括设于所述基板上表面的第三检测开关,所述工作台下表面设有检测面,所述检测面与所述第三检测开关在水平方向上的距离小于所述安装板与所述第三检测开关在水平方向上的距离,当所述安装板压紧于所述第一垫板时,所述检测面与所述第三检测开关位置相对应。

13.进一步地,还包括基板夹紧检测装置;所述基板夹紧检测装置包括安装架、第四检测开关和第五检测开关,所述夹紧臂远离所述活塞杆的一侧设有夹紧检测块,当所述活塞杆缩回,驱动所述夹紧臂夹紧所述基板时,所述夹紧检测块的位置与所述第四检测开关相对应,当所述活塞杆伸出,驱动所述夹紧臂松开所述基板时,所述夹紧检测块的位置与所述第五检测开关相对应。

14.进一步地,还包括翻起到位检测装置和回落到位检测装置;

15.所述翻起到位检测装置包括第六检测开关,当所述基板翻起至竖直位置时,所述第六检测开关与所述基板侧面相对应;

16.所述回落到位检测装置包括第七检测开关,所述第七检测开关设于所述立柱上,当所述基板回落至水平位置时,所述第七检测开关与所述基板侧面相对应。

17.本实用新型公开的一种卧式五轴翻板加工中心翻转定位夹紧结构和方法,通过工作台定位装置保证了工作台定位的准确性,在夹紧和翻转过程中,通过翻转基板和夹紧基板,实现了工作台的翻转和加工位置的固定,并且在定位、夹紧和翻转过程中,均通过检测装置消除误差,避免定位误差、夹紧误差和翻转误差等的积累,提高加工精度。而且实现了一个加工中心对多个工作台的交换方式,提高了整体生产效率。加工过程中,夹紧力作用于基板,不直接作用于工作台,保证了定位基准的一致性,保证加工精度。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

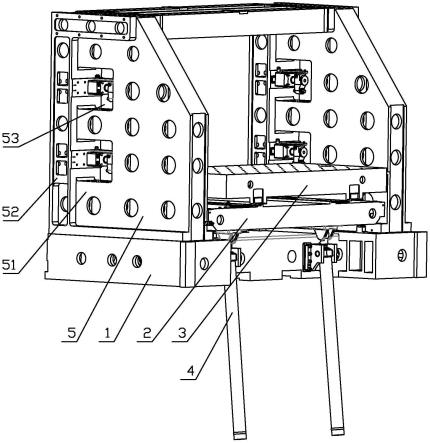

19.图1为本实用新型实施例中公开的一种卧式五轴翻板加工中心翻转定位夹紧结构示意图;

20.图2为本实用新型实施例中公开的基板和工作台结构示意图;

21.图3为图2中a部分的放大图,图中工作台处于非夹紧状态;

22.图4为本实用新型实施例中公开的工作台处于夹紧状态示意图;

23.图5为本实用新型实施例中公开的基板夹紧装置结构示意图,图示状态为夹紧基板状态;

24.图6为本实用新型实施例中公开的基板夹紧装置结构示意图,图示状态为非夹紧状态;

25.图7为本实用新型实施例中公开的一种卧式五轴翻板加工中心翻转定位夹紧结构俯视示意图,图示状态为没有工作台的状态;

26.图8为图7中b部分的放大示意图;

27.图9为图7中c部分的放大示意图;

28.图10为本实用新型实施例中公开的一种卧式五轴翻板加工中心翻转定位夹紧结构示意图,图示状态为基板翻起并夹紧状态。

29.图中:

30.1、基座;2、基板;3、工作台;4、翻转装置;5、立柱;51、第一柱体;52、第二柱体;53、镂空部;6、工作台定位装置;61、定位油缸;62、定位活塞杆;63、定位孔;64、定位检测块;7、工作台夹紧装置;71、夹紧板;72、驱动缸;73、第一垫板;74、安装槽;75、安装板;8、基板夹紧装置;81、缸体;82、活塞杆;83、夹紧臂;84、第二垫板;9、定位检测装置;91、定位座;92、第一检测开关;93、第二检测开关;10、工作台夹紧检测装置;101、第三检测开关;102、检测面;103、工作台气密检测口;11、基板夹紧检测装置;111、安装架;112、第四检测开关;113、第五检测开关;114、夹紧检测块;115、基板气密检测口;12、翻起到位检测装置;121、第六检测开关;13、回落到位检测装置;131、第七检测开关。

具体实施方式

31.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.如图1、图2所示,一种卧式五轴翻板加工中心翻转定位夹紧结构,包括:基座1、基板2和工作台3;所述基板2铰接于所述基座1上,且所述基板2与基座1之间设有翻转装置4,所述基板2上设有工作台定位装置6和工作台夹紧装置7;所述基座1的两侧设有立柱5,所述立柱5上设有基板夹紧装置8;

33.所述工作台3通过所述工作台定位装置6定位于所述基板上,并通过所述工作台夹紧装置7夹紧于所述基板2上,当所述翻转装置4驱动所述基板2从水平位置翻转至竖直位置时,所述基板夹紧装置8将所述基板2夹紧于所述立柱5上。

34.本实用新型公开的一种卧式五轴翻板加工中心翻转定位夹紧结构和方法,通过工作台定位装置保证了工作台定位的准确性,在夹紧和翻转过程中,通过翻转基板和夹紧基板,实现了工作台的翻转和加工位置的固定,并且在定位、夹紧和翻转过程中,均通过检测装置消除误差,避免误差的积累,提高加工精度。而且实现了一个加工中心对多个工作台的交换方式,提高了整体生产效率。

35.如图3、图4所示,所述工作台定位装置6包括定位油缸61和定位活塞杆62,所述定位油缸61设于所述基板2中,所述工作台3下表面设有定位孔63,所述定位活塞杆62可伸入所述定位孔63中。

36.如图7所示,本实施例中共设置两个工作台定位装置6,保证工作台的准确定位。

37.本实施例中,所示工作台夹紧装置7共有两个,所述工作台夹紧装置7包括夹紧板71、驱动缸72和第一垫板73,所述驱动缸72的活塞端与所述夹紧板71固定连接,所述工作台3下表面设有安装槽74,所述夹紧板71设于所述安装槽74中,所述安装槽74两侧设有安装板75,所述安装板75设于所述夹紧板71与第一垫板73之间。

38.如图3所示为工作台3非夹紧状态,安装板75和第一垫板73处于非贴合状态,第一驱动杆72启动,向下拉动夹紧板71,夹紧板71向下运动,将安装板75压在第一垫板73上,夹紧工作台3,夹紧后状态如图4所示。

39.如图5、图6所示,所述立柱5包括第一柱体51和第二柱体52,所述第一柱体51和第二柱体52之间设有镂空部53,所述基板夹紧装置8设于所述镂空部53内,且固定于所述第一柱体51,所述基板夹紧装置8包括缸体81、活塞杆82和夹紧臂83,当所述基板2处于竖直状态时,所述活塞杆82垂直于所述基板2,所述第一柱体51设有第二垫板84,所述第二垫板84设于所述缸体81的一侧,所述基板2可被夹紧于所述第二垫板84和夹紧臂83之间。

40.基板2的一侧铰接于基座1上,另一侧安装翻转装置4,本实施例中,翻转装置4采用两个液压油缸,液压油缸缸体靠近活塞杆出口的一端铰接于基座1,活塞杆端部铰接于基板2的另一侧。第一柱体51设于基座1铰接基板2的一侧,第二柱体52设于基座1的两边,第一柱体51为柱状结构,第二柱体52为板状结构,两个立柱5顶部设有横梁,基座1、立柱5和横梁配合,使整体结构更加稳定,有利于高精度加工。

41.基板夹紧装置8设于镂空部53,避免与工作台3和基板2发生运动干涉,基板夹紧装置8通过液压油控制活塞杆82伸出与缩回,并在伸出与缩回过程中转动90

°

,即夹紧臂83在向缸体81运动时,从竖直方向转动90

°

至水平位置,使夹紧臂83的端部可以夹紧翻转后的基板。第一柱体51设有第二垫板84,基板2翻起后,被夹持在夹紧臂83和第二垫板84之间,基板2与第二垫板84对应的位置设有基板气密检测口115,用于检测基板是否夹紧于立柱上。

42.如图3、图4所示,本实施例还包括定位检测装置9;

43.所述定位检测装置9包括安装于所述基板2上的定位座91、安装在所述定位座91上的第一检测开关92和第二检测开关93,所述工作台定位装置6包括定位活塞杆62,所述定位活塞杆62的上端可伸入所述工作台3中,所述定位活塞杆62的下端可从所述基板2的下表面伸出,所述定位活塞杆62的下端设有定位检测块64,当所述定位活塞杆62的上端伸入所述工作台3中时,所述定位检测块64与所述第一检测开关92相对应,当所述定位活塞杆62的下端缩回至所述基板2中时,所述定位检测块64与所述第二检测开关93相对应。

44.如图3所示,工作台3在基板2上,定位活塞杆62向上运动,定位活塞杆62上端部进入定位孔63中,同时定位活塞杆62下端部向上运动,是定位检测块64从第二检测开关93的位置运动至第一检测开关92的位置,当第二检测开关93检测到定位检测块64时,工作台3处于非定位状态,当第一检测开关92检测到定位检测块64时,工作台3处于已定位状态。

45.本实施例还包括工作台夹紧检测装置10,所述工作台夹紧检测装置10包括设于所述基板2上表面的第三检测开关101,所述工作台3下表面设有检测面102,所述检测面102与所述第三检测开关101在水平方向上的距离小于所述安装板75与所述第三检测开关101在水平方向上的距离,当所述安装板75压紧于所述第一垫板73时,所述检测面102与所述第三检测开关101位置相对应。

46.第三检测开关101通过开关安装座安装在基板2上,工作台3处于非夹紧状态时,第三检测开关101不能检测到检测面102,在夹紧板71的作用下,工作台3向下运动,夹紧于基板2上,检测面102随工作台运动至第三检测开关101对应位置,第三检测开关101检测到工作台3被夹紧。如图9所示,工作台夹紧检测装置10还包括工作台气密性检测装置,工作台气密性检测装置包括设于基板2上的工作台密检测口103,用于检测工作台3的夹紧状态,当第

三检测开关101和工作台气密性检测装置均反馈夹紧信号,方可进行翻转动作。

47.本实施例还包括基板夹紧检测装置11;所述基板夹紧检测装置11包括安装架111、第四检测开关112和第五检测开关113,所述夹紧臂83远离所述活塞杆82的一侧设有夹紧检测块114,当所述活塞杆82缩回,驱动所述夹紧臂83夹紧所述基板2时,所述夹紧检测块114的位置与所述第四检测开关112相对应,当所述活塞杆82伸出,驱动所述夹紧臂83松开所述基板2时,所述夹紧检测块114的位置与所述第五检测开关113相对应。

48.夹紧臂83沿活塞杆82轴向运动,带动圆盘状夹紧检测块114同时运动,夹紧臂83夹紧基板2时,夹紧检测块114运动第四检测开关112处,夹紧臂83松开基板2时,夹紧检测块114运动至第五检测开关113处。如图8所示,为了进一步保证基板夹紧可靠性,基板夹紧检测装置11还包括基板气密性检测装置,基板气密性检测装置包括设于基板2上表面的基板气密检测口115,基板气密检测口115与第二垫板84位置相对应,当第六检测开关121和基板气密检测同时反馈夹紧状态时,工作台上的工件处于待加工状态。

49.如图7、图8所示,本实施例还包括翻起到位检测装置12和回落到位检测装置13;

50.所述翻起到位检测装置12包括第六检测开关121,当所述基板2翻起至竖直位置时,所述第六检测开关121与所述基板2侧面相对应;

51.本实施例中,第六检测开关121设于缸体81上,基板2翻转至竖直状态后,基板2的侧面运动至第六检测开关121可检测位置,第六检测开关121检测到基板2后,确定基板翻转到位,发出信号,可进行基板夹紧动作;

52.所述回落到位检测装置13包括第七检测开关131,所述第七检测开关131设于所述立柱5上,当所述基板2回落至水平位置时,所述第七检测开关131与所述基板2侧面相对应;

53.第七检测开关131检测到基板2后,确定基板回落到位,发出信号,可进行工作台释放动作。

54.本实施例还公开了一种卧式五轴翻板加工中心翻转定位夹紧方法,包括以下步骤:

55.s1、调整工作台在基板上的位置,工作台定位装置将工作台定位;工作台定位装置定位完成后,定位检测装置检测到定位完成;

56.s2、工作台夹紧装置将工作台夹紧于基板上,工作台夹紧检测装置检测到夹紧完成;

57.s3、翻转装置驱动基板从水平位置翻转至竖直位置;翻起到位检测装置检测到基板翻转到设定位置;

58.s4、基板夹紧装置将基板夹紧在立柱上,基板夹紧检测装置检测到夹紧完成;

59.s5、进入待加工状态;

60.s6、加工完成后,基板夹紧装置松开基板,翻转装置驱动基板从竖直位置翻转至水平位置,回落到位检测装置检测到基板回落至设定位置。

61.具体而言,待加工工件固定于工作台上,工作台运动至基板上的指定位置后,定位油缸驱动定位活塞杆向工作台伸出,定位活塞杆的上端运动至定位孔内,完成工作台定位;

62.定位检测块随定位活塞杆向上运动,第一检测开关检测到定位检测块,定位完成,并发出定位完成信号;

63.第一驱动油缸驱动夹紧板向下运动,夹紧板将安装板压紧在第一垫板上,第三检

测开关检测到检测面,发出信号;通过工作台气密检测口检测安装板与基板之间的气密性,通过气密性检测,进一步确定工作台的夹紧状态;

64.第三检测开关和工作台气密性检测装置均发出信号,确定工作台夹紧于基板上后,翻转装置驱动基板进行翻转,使基板翻转至竖直位置;

65.第六检测开关检测到翻板已翻转到设定的竖直位置,发出翻板翻转到位信号;

66.基板夹紧装置的缸体驱动活塞杆转动并回缩,活塞杆驱动夹紧臂转向基板并压紧基板于第一柱体的第二垫板上;

67.第四检测开关检测到夹紧检测块,发出信号,通过基板气密检测口检测基板与立柱之间的气密性,通过气密性检测,进一步确定基板的夹紧状态;

68.第四检测开关和基板气密性检测装置均发出信号,确定基板夹紧后,工作台上的工件进入待加工状态,如图10所示,为基板翻起并夹紧状态。

69.工件加工完成后,基板夹紧装置松开基板,第五检测开关检测到夹紧检测块,确定基板处于非夹紧状态,发出信号;

70.翻转装置启动,使基板从竖直状态翻转至水平状态;

71.回落到位检测装置的第七检测开关检测到基板后,确定基板回落到位,发出信号;

72.工作台夹紧装置松开工作台,工作台定位装置中的定位活塞杆向下运动,定位检测块运动至第一检测开关位置,第一检测开关位置检测到定位检测块,确定工作台处于非夹紧状态;

73.将工作台移出基板,可进行下一个工件的夹紧。

74.本实施例在定位、夹紧、翻转的过程中,均通过检测装置检测各个动作是否到位,动作到位后,才会进行下一个动作,避免了误差的积累,提高了加工精度,而且实现了一个加工中心对多个工作台的交换方式,提高了整体生产效率。

75.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1