一种全自动激光标刻装置的制作方法

1.本实用新型涉及一种全自动激光标刻装置。

背景技术:

2.光器件生产制造场景内,流程管理严格、生产资料繁杂,在器件的自动化装配产线和各加工过程中,需要精准管控材料信息、实时更新过站查询;过去的几年时间里,伴随着技术的演进,不少业内工厂通过互联网赋能,利用条形码或者二维码标记、识别,将生产过程信息化,线上的数字化管理系统取代了部分重复、枯燥的岗位;在原材料的表面进行激光刻录,标记唯一信息的字符、图案等可追溯、控制过程质量,满足精益生产、工艺提升的需求;与传统印刷技术相比,激光标刻具有效率高、耐磨性强、安全可靠的特点;通过配套的设备及操作系统,使激光标记被各厂商广泛使用,用于光通信领域的激光标刻多数情况下是依靠手动完成的,操作者手持物料置于工装台上,再触发激光器,其中涉及工装的加工精度,生产过程的操作误差以及不断攀升的人工成本;还有部分被改造的激光标刻设备则需要操作者将物料阵列摆放,因无法消除物料外形尺寸公差,放置的高度误差会影响标刻的一致性。

技术实现要素:

3.为了克服现有技术的缺点,本实用新型提供了一种全自动激光标刻装置。本实用新型所采用的技术方案是:一种全自动激光标刻装置,包括振动筛选组件、台激光标刻器和自动标刻排料机构;所述自动标刻排料机构包括物料传送组件、下料工装盘机构、排料气缸机构和标刻排料切换气缸机构;所述物料传送组件包括安装有齿轮的主动轴和安装有从动轮的从动轴,所述主动轴与调速直流电机的电机轴连接,所述齿轮和从动轮通过传送带连接,在两根传送带之间为轨道平面;所述排料气缸机构包括排料气缸及在排料气缸上安装的推杆;所述标刻排料切换气缸机构包括标刻排料切换气缸及在标刻排料切换气缸上安装的到位挡块。

4.进一步地,所述下料工装机构包括下料盘工装定位台和设置在下料盘工装定位台上的肘夹和下料工装盘。

5.进一步地,在下料工装盘进出物料的方向设置有弹性档杆。

6.进一步地,在轨道平面上设置有满料传感器和光纤传感器。

7.进一步地,在到位挡块上设置有接近传感器。

8.进一步地,所述所述物料传送组件还包括角度张紧轮和传送带张紧轮。

9.进一步地,在轨道平面上设置有轨道盖板。

10.进一步地,在轨道平面的标刻位置设置有标刻挡板、上下弹性压杆和l形的水平方向弹性压块,在水平方向弹性压块的头部设置有滚动轴承。

11.进一步地,在轨道平面的标刻位置设置有扫码枪。

12.进一步地,所述下料工装盘机构与直线电缸连接。

13.本实用新型还提供了一种全自动激光标刻装置的使用方法,包括如下步骤:

14.步骤一、将待标刻的物料倒入振动筛选组件中,通过振动筛选按定制方向依次由直线振动轨道排出,进入自动标刻排料机构,调速直流电机带动齿轮同步旋转,从而带动两条传送带对物料进行挤压传递;

15.步骤二、当待标刻的第一颗物料传递至标刻位置时,标刻排料切换气缸伸出,使安装在标刻排料切换气缸头部的到位挡块与物料接触,通过光纤传感器和接近传感器采集的数据判断物料满足标刻条件时,传送带停止,对第一颗物料进行激光标刻,标刻完成后,扫码枪扫码识别标刻内容成功并上传标刻信息;然后标刻排料切换气缸后退一颗物料外形尺寸的距离;

16.步骤三、传送带启动,标刻完成的第一颗物料传递至排料等待位置,待标刻的第二颗物料传递至标刻位置,然后按步骤二的方式对第二颗物料进行标刻,标刻完成后,标刻排料切换气缸后退一颗物料外形尺寸的距离;

17.步骤四、排料气缸退回,在等待位置的第一颗物料被推入下料工装盘内;同时,标刻完成的第二颗物料执行扫码上传数据的指令,扫码完成,排料气缸伸出,传送带再次启动,标刻完成的第二颗物料传递至排料等待位置,待标刻的第三颗物料到达标刻位置;

18.步骤五、重复上述步骤,完成标刻的物料接连被推入下料工装盘内,每推满一排物料,电缸则带动下料盘工装台移动到下一个空载的位置,直至下料工装盘满料停机。

19.与现有技术相比,本实用新型的积极效果是:

20.1、可改造已有手动标刻机台与激光控制器通讯,实现生产过程全自动化,调节工装夹具可生产尺寸差异不大的物料,增加设备使用率;

21.2、标刻轨道内的物料传递使用两条皮带轮,极大压低了设备的制造成本;简易高效的机械结构配合标刻后即刻识别,减少了标刻对焦的过程,在提升生产良率的同时保证了外观工艺标准;

22.3、下料工装盘装夹方便,可与其他工步做关联设计,将生产完成的物料通过工装盘搬运直接用于后续生产。

附图说明

23.本实用新型将通过例子并参照附图的方式说明,其中:

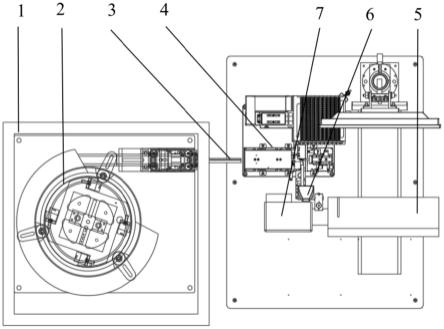

24.图1为本实用新型的整体外观图;

25.图2为本实用新型的结构示意图;

26.图3为自动标刻排料机构的立体图;

27.图4为自动标刻排料机构的俯视图;

28.图5为物料传送组件的正视剖面图;

29.图6为传送带组件的剖面视图;

30.图7为下料工装盘的结构示意图;

31.图中附图标记包括:振动盘隔音罩1、振动盘及振动器2、直线振动轨道3、自动标刻排料机构4、激光器机械调节手臂5、扫码枪6、激光标刻头7、电缸8、下料工装盘机构9、排料气缸机构10、标刻排料切换气缸机构11、齿轮12、调速直流电机13、下料工装盘14、肘夹15、下料盘工装定位台16、排料轨道调节板17、轨道盖板18、满料传感器19、轨道平面20、上下弹

性压杆21、光纤传感器22、到位挡块23、接近传感器24、pu传送带25、角度张紧轮26、传送带张紧轮27、传送带从动轮28、标刻挡板29、水平方向弹性压块30、滚动轴承31、弹性挡杆32。

具体实施方式

32.一种全自动激光标刻装置,如图1和图2所示,振动盘及振动器2和直线振动轨道3设置在振动箱内,用于将无序的物料筛选出固定的方向,在振动箱外设置振动盘隔音罩1用于减少物料筛选过程中产生的噪音污染;激光器的机械调节手臂5与激光标刻头7连接,通过手动调节机械调节手臂5可精确调整激光标刻头7与待标刻物体的工作焦距。

33.如图3和图4所示,所述自动标刻排料机构4包括电缸8、下料工装盘机构9、排料气缸机构10、标刻排料切换气缸机构11、齿轮12、调速直流电机13、下料工装盘14、肘夹15、下料盘工装定位台16、排料轨道调节板17、轨道盖板18和一套传送带组件,其中:一根行程为200mm的直线电缸8与下料工装盘机构9连接,为下料工装盘机构9提供位置平移的动能;调速直流电机13的电机轴与安装齿轮12的主动轴连接,为传送带提供动能,排料气缸机构10内的排料气缸上安装了可调节的推杆用于将物料推入下料工装盘14内,标刻排料切换气缸机构11内的标刻排料切换气缸上安装的到位挡块23,可切换物料从标刻位置到排料等待位置;所述下料工装机构9内包括一个下料盘工装定位台16用于快速取放下料工装盘14,肘夹15用于固定下料工装盘14;如图5、6所示,所述传送带组件包括安装齿轮12的主动轴,安装从动轮28的从动轴,配合调节传送带张紧轮27和角度张紧轮26,使物料在传送带内紧密排列,l形的压块30由弹簧提供的水平力作用在物料上,滚动轴承31直接与物料接触可减弱物料通过压块的摩擦力并起到保护物料表面避免划痕的作用;满料传感器19配合光纤传感器22可判断物料所处的位置,判断轨道内的满料转态,配合控制启停振动器与电机。

34.本实用新型的标刻装置包括一套振动筛选组件,一台激光标刻器,以及自动标刻排料机构;所述振动筛组件包括定制振动盘、振动器、振动盘控制器、隔音罩、直线振动轨道;所述自动标刻排料机构是将通过振动盘筛选后方向一致的物料由传送带传递至标刻等待位置、自动确认物料的标刻位置及激光标记工作面,完成标刻后由扫码枪6自动确认标刻信息并联网上传信息,录入信息后切换至排料等待位置并将物料送入下料工装盘机构9中。

35.本实用新型的使用方法如下:

36.操作人员将一定数量的物料倒入振动盘隔音罩1内的振动盘及振动器2中,物料通过筛选按定制方向依次由直线振动轨道3排出,排出轨道的物料进入自动标刻排料机构4;如图3所示,调速直流电机13带动齿轮12同步旋转,把电机提供的动能传递给与齿轮同轴固定的两条pu传送带25;调节角度张紧轮26可改变物料进入传送带的相切角度,传送带张紧轮27可调节传送带挤压物料的松紧度,批次不同的物料需要在生产前调试传送带的相关参数,并确定轨道盖板18的高度方可保证物料平稳、连续地在轨道平面20内传递;物料在传送带轨道内传递的过程中,满料传感器19可控制振动盘启停,隔绝振动对激光标刻的影响。

37.当第一颗物料通过两条传送带挤压传递至标刻位置,如图3所示,标刻排料切换气缸动作,气缸到达伸出位置,安装在标刻排料切换气缸头部的到位挡块23与物料接触,光纤传感器22经物料缺口返回的电参数值可自动确认物料方向,配合安装在到位挡块23上的接近传感器24输出的物料到位信号可确认物料是否满足激光标记触发条件;若条件满足则传送带停止,激光标刻第一颗物料,第一颗物料完成标记后,扫码枪6扫码识别触发,扫描标刻

内容成功并上传标刻信息,标刻排料切换气缸动作,气缸移动一个物料外形尺寸的距离到达退回位置,传送带启动,第一颗物料传递至排料等待位置,第二颗物料到达标刻位置。在标刻位置有上下弹性压杆21与水平方向弹性压块30来确保不同物料在标刻位置的相对一致,水平弹性压块头部的滚动轴承31将物料压向标刻挡板29,消除了物料的外形公差对标刻焦距的影响;传送带停止,第二颗物料完成标刻后,排料气缸动作,气缸到达退回位置,在等待位置的第一颗物料被推入下料工装盘14内,排料气缸动作的同时,第二颗标刻完成的物料执行扫码上传数据的指令;扫码完成,排料气缸动作,气缸到达伸出位置,传送带再次启动,第二颗物料传递至排料等待位置,第三颗物料到达标刻位置。

38.重复上述步骤,完成标刻的物料接连被排入下料工装盘14,每推满一排物料,电缸8则带动下料盘工装台16移动到下一个空载的位置,直至下料工装盘满料停机,传送带反转,标刻排料切换气缸动作,气缸到达伸出位置,完成生产。

39.与现有技术相比,本实用新型的积极效果是:

40.(1)物料标刻实现全过程自动化,把一定数量的原材料放入振动盘,启动生产,下料工装盘内按相同方向排列标刻完成的物料,通过对标刻内容的自动识别,可将物料对应的编码与工装盘绑定,实现过程管控、生产追溯;便捷高效的上下料方式如图7所示,下料工装盘装14满物料后,释放肘夹15,把下料工装盘与下料工装台分离,在分离的过程中,工装盘进出物料的方向的弹性档杆32会自动回落,降低搬运过程物料散落的风险;

41.(2)标刻工作位与排料等待位置于同一轨道内,避免了增添切换工位的机构设计思路,在不影响生产效率的的前提下最大程度上精简了机械结构,降低了设备成本;

42.(3)用简单的机构完成物料的连续标刻、识别记录、自动排料等多步动作,可快速搭建在手动标刻台上,由机械结构保证了激光标刻焦距,优化生产效果,提升二维码读取的识别率,尽可能减少人员参与,实现了自动化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1