模锻挤压冲头快速装卸机构的制作方法

1.本实用新型涉及一种模锻挤压冲头辅助拆装装置,尤其涉及一种模锻挤压冲头快速装卸机构。

背景技术:

2.锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。

3.锻造可分为自由锻、模锻、碾环以及特殊锻造几种加工方式,其中自由锻和模锻应用最为广泛。自由锻指用简单的通用性工具,或在锻造设备的上、下砧铁之间直接对坯料施加外力,使坯料产生变形而获得所需的几何形状及内部质量的锻件的加工方法,其只适用于结构比较简单的锻件加工,而模锻主要是利用模锻模具进行开式或闭式、正挤或反挤的成型方式,相对于自由锻的加工方式,闭式正挤+反挤模锻可以实现较为复杂的深孔锻件,如阀体、缸筒等,同时相对自由锻、开式模锻、机械加工,可以提高材料利用率,节约资源。

4.但是,利用闭式正挤+反挤模锻时需要使用两个挤压冲头,对于小型工件来说,挤压冲头的体积比较小,质量比较轻,安装拆卸比较方便,而对于大型模锻件来说,由于配套的挤压冲头体积比较大,且质量比较重,安装拆卸比较困难,需要多名操作人员配合拆装,耗费人力,且冲头安装和拆卸时具有一定的安全隐患。

技术实现要素:

5.本实用新型所要解决的技术问题是,提供一种能够便于模锻加工中挤压冲头实现快速装卸,以便于模锻挤压工序高效进行的模锻挤压冲头快速装卸机构。

6.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种模锻挤压冲头快速装卸机构,包括用于固焊在模锻模具下模体外侧顶部的垫板以及设置下模体外侧且与所述垫板前后并列的支架,所述垫板顶面与下模体顶部齐平,垫板上设置有与其滑动配合的活动托台,所述活动托台上放置有平冲头,所述支架顶部固定设置有气缸,所述气缸的活塞杆与活动托台固定连接在一起,其可以驱动活动托台在垫板上进行前后往复直线运动。

7.进一步地,所述活动托台包括顶面水平的底托,底托顶面靠近后端的部位固焊有竖向设置的后限位立板,所述活塞杆与所述后限位立板的背面中心固定连接在一起,所述底托底面固焊有与所述垫板顶面滑动配合的滑块。

8.进一步地,所述底托顶部靠近前端的两侧部位对称设置有两块前挡块;所述后限位立板与所述底托之间固焊有筋板。

9.进一步地,所述滑块具有三块,呈“品”字形结构整列在底托的底部。

10.进一步地,所述活塞杆与后限位立板之间通过连接头固定连接在一起;所述连接头由连接板和固焊在连接板外端中心的接头组成,所述接头的端面中心设置有连接孔,所述连接孔为螺纹孔,所述活塞杆的端部与所述连接孔螺纹连接在一起。

11.进一步地,所述连接板上均设有若干前后连通的固定孔,所述后限位立板上设置有与所述固定孔数量及位置相同的衔接孔,相互对应的固定孔和衔接孔之间通过螺栓固定连接在一起。

12.进一步地,所述支架由支撑柱和固焊在支撑柱顶部的托板组成;所述支撑柱具有两根,并列设置在托板底部靠近前后两端的部位;所述托板顶部靠近前后两端的部位对称设置有两块挡边,所述气缸设置在前后两块挡边之间,其前后两端分别与前后两块挡边固定连接在一起。

13.进一步地,所述气缸与挡边之间通过螺栓固定连接在一起。

14.进一步地,所述支撑柱底部固焊有底板固定板,所述底板固定板上设置有上下连通的定位孔。

15.进一步地,所述垫板底部与下模体之间焊接有斜向设置的筋条。

16.与现有技术相比,本实用新型的有益之处是:这种模锻挤压冲头快速装卸机构结构简单,可实现挤压冲头的快速装卸,便于高效完成模锻挤压工序,提高了加工效率,且安装拆卸方便,大大节省了人力,进而节约了加工成本,操作简单灵活且安全系数高。

附图说明

17.下面结合附图对本实用新型进一步说明。

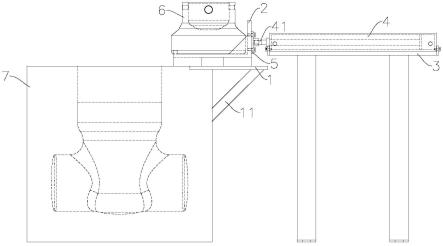

18.图1是本实用新型模锻挤压冲头快速装卸机构侧面结构示意图;

19.图2是本实用新型模锻挤压冲头快速装卸机构后端结构示意图;

20.图3是本实用新型模锻挤压冲头快速装卸机构中活动托台立体结构示意图;

21.图4是本实用新型模锻挤压冲头快速装卸机构中活动托台正面结构示意图;

22.图5是图4中a-a的结构剖视图;

23.图6是本实用新型模锻挤压冲头快速装卸机构中支架结构示意图;

24.图7是本实用新型模锻挤压冲头快速装卸机构中连接头结构示意图。

25.图中:1、垫板;11、筋条;2、活动托台;21、底托;22、后限位立板;23、滑块;24、前挡块;25、筋板;3、支架;31、支撑座;32、托板;33、挡边;34、底板固定板;341、定位孔;4、气缸;41、活塞杆;5、连接头;51、连接板;52、接头;521、连接孔;53、固定孔;6、平冲头;7、下模体。

具体实施方式

26.下面结合附图及具体实施方式对本实用新型进行详细描述:

27.图1和图2所示一种模锻挤压冲头快速装卸机构,包括用于固焊在模锻模具下模体7外侧顶部的垫板1以及设置下模体7外侧且与所述垫板1前后并列的支架3,所述垫板1顶面与下模体7顶部齐平,垫板1上设置有与其滑动配合的活动托台2,所述活动托台2上放置有平冲头6,所述支架3顶部固定设置有气缸4,所述气缸4的活塞杆41与活动托台2固定连接在一起,其可以驱动活动托台2在垫板1上进行前后往复直线运动。

28.为了方便平冲头6的放置,如图3-5所示,所述活动托台2包括顶面水平的底托21,底托21顶面靠近后端的部位固焊有竖向设置的后限位立板22,所述活塞杆41与所述后限位立板22的背面中心固定连接在一起,所述底托21底面固焊有与所述垫板1顶面滑动配合的滑块23。

29.为了防止放置在底托21上的平冲头6因惯性滑出,所述底托21顶部靠近前端的两侧部位对称设置有两块前挡块24;为了保证后限位立板22的强度,所述后限位立板22与所述底托21之间固焊有筋板25。

30.保证底托21的平稳性,同时又尽可能降低与底板1之间的摩擦力,所述滑块23具有三块,呈“品”字形结构整列在底托21的底部。

31.为了使活塞杆41与后限位立板22之间固定连接在一起,方便活塞杆41驱动活动托台2在垫板1上滑动,所述活塞杆41与后限位立板22之间通过连接头5固定连接在一起;如图7所示,所述连接头5由连接板51和固焊在连接板51外端中心的接头52组成,所述接头52的端面中心设置有连接孔521,所述连接孔521为螺纹孔,所述活塞杆41的端部与所述连接孔521螺纹连接在一起。

32.为了方便连接头5与后限位立板22的固定连接和拆卸,所述连接板51上均设有若干前后连通的固定孔53,所述后限位立板22上设置有与所述固定孔53数量及位置相同的衔接孔,相互对应的固定孔53和衔接孔之间通过螺栓固定连接在一起。

33.为了便于气缸4的安装,如图6所示,所述支架3由支撑柱31和固焊在支撑柱31顶部的托板32组成;所述支撑柱31具有两根,并列设置在托板32底部靠近前后两端的部位;所述托板32顶部靠近前后两端的部位对称设置有两块挡边33,所述气缸4设置在前后两块挡边33之间,其前后两端分别与前后两块挡边33固定连接在一起。

34.为了方便气缸4与支架3之间灵活拆装,所述气缸4与挡边33之间通过螺栓固定连接在一起。

35.为了方便支架3的固定,所述支撑柱31底部固焊有底板固定板34,所述底板固定板34上设置有上下连通的定位孔341。

36.为了保证底板1的支撑强度,所述垫板1底部与下模体7之间焊接有斜向设置的筋条11。

37.其具体工作原理如下:垫板1固焊在下模体7的外侧顶部,其顶面与下模体7顶面齐平,垫板1底部与下模体7之间焊接有增加其支撑力的筋条11,将活动托台放置在垫板1的顶部,支架3设置在底板1的外侧,支架3通过螺栓穿过其底部底板固定板34上的定位孔341与安装部位预设的螺孔固定连接在一起,将气缸4通过螺栓固定连接在相互对称的两块挡边33之间,气缸4上的活塞杆41通过连接头5与活动托台2固定连接在一起;将平冲头6预先放置在活动托台2的底托21上,通过后限位立板22和前挡块24限定位置,工作时,气缸4通过活塞杆41驱动活动托台2向下模体7的顶部中心移动,并移至冲压机床冲头安装部的正下方,然后降下冲压机冲头安装部并与平冲头6对接固定,冲压机带动平冲头6上升后,气缸4通过活塞杆41带动活动托台2复位,以免干涉加工;拆卸平冲头时,气缸4通过活塞杆41再次驱动活动托台2移至冲头的正下方,然后冲压机下降,将平冲头6平稳放置在活动托台2上并拆下平冲头,冲压机上升后活动托台2通过气缸4带动平冲头6复位,便于卸取。

38.这种模锻挤压冲头快速装卸机构结构简单,可实现挤压冲头的快速装卸,便于高效完成模锻挤压工序,提高了加工效率,且安装拆卸方便,大大节省了人力,进而节约了加工成本,操作简单灵活且安全系数高。

39.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等

同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1