一种磁控变极性熔化极惰性气体保护焊接系统

1.本实用新型涉及焊接电源技术领域,具体涉及一种磁控变极性熔化极惰性气体保护焊接系统。

技术背景

2.在“中国制造2025”宏大战略计划下,我国以10大优势和战略产业为主攻方向,力争在2025年达到国际先进水平,其中包括有航天航空装备、海洋工程装备以及高技术船舶等。铝板具有质量轻、比刚度、比强度高、加工成型及焊接性良好等优点,能满足对材料节能、减重以及环保的要求。在这些领域的大型装备的自主研制中,中大厚度的铝合金焊接依然成为一项关键技术。基于上述背景,有研究显示,大电流下的变极性mig,其变极性mig电弧的挺度增大,能产生手指状的熔深;直流反接模式下,熔化焊丝的速度快,金属填充效率高;相比于激光焊接、电子束焊、等离子焊等高能束焊接方法,设备成本小,能量控制精度高、焊接飞溅少。

3.但目前现有的变极性mig焊接存在如下问题:

4.1.焊接过程中,直流反接模式持续时间过长会引起变极性mig电弧的稳定性变差,焊接质量下降。

5.2.焊接过程,极性切换中的低电流易发生电弧熄弧问题。

6.3.可调焊接参数众多,参数匹配难度大。

7.以上诸多因素限制了变极性mag焊接工艺技术在国内的推广应用。陈希章等研制了一种可调节外加磁场的电弧焊接系统,能够起到搅拌熔池,细化晶粒,提高焊缝质量的效果,但其系统机械结构复杂,制作难度较大,整个系统需要较好的协同配合。

技术实现要素:

8.本实用新型的目的是克服现有技术中的缺点,提供一种磁控变极性mig焊接系统,解决传统变极性电源直流反接时间持续时间长导致的电弧稳定性差的问题。针对上述问题,本实用新型在变极性mig焊接基础上,添加磁控机构,用于改善变极性mig电弧的稳定性,压缩变极性mig电弧,进一步提高焊接熔深,提高中等厚度板材焊接的适应性;添加辅助燃弧电源,减小电流切换过程中易发的熄弧问题。

9.本实用新型的目的至少通过如下技术方案之一实现。

10.一种磁控变极性mig焊接系统,包括磁控机构、变极性mig焊枪主体、变极性mig焊接电源和人机交互系统;

11.其中,变极性焊枪主体和需要焊接的工件分别与变极性mig焊接电源的正极和负极连接形成导通回路;磁控机构与变极性mig焊枪主体机械连接,人机交互系统与变极性焊接电源采用通讯线路连接;

12.磁控机构包括励磁线圈和高频励磁电源,励磁线圈用于产生交变磁场,所产生的交变磁场的磁感线方向平行于变极性mig焊接电源产生的变极性mig电弧的方向,高频励磁

电源与励磁线圈连接,提供交变的励磁电流。

13.进一步地,所述变极性mig焊接电源包括主焊接电源和用于电弧重燃的辅助燃弧电源;主焊接电源用于产生极性可变的变极性mig焊接电流,辅助燃弧电源用于在变极性mig焊接电流极性切换时提供高压脉冲;

14.主焊接电源的正极与变极性焊枪主体连接,主焊接电源的负极与需要焊接的工件连接;辅助燃弧电源的两端分别与变极性焊枪主体和需要焊接的工件连接。

15.进一步地,所述励磁线圈包括柱状空心磁芯和缠绕于柱状空心磁芯(31)上的线圈,变极性mig焊枪主体安装于柱状空心磁芯的空心处,用于产生轴向平行磁场控制变极性mig焊接电源产生的变极性mig电弧的形态。

16.进一步地,所述高频励磁电源用于向励磁线圈输出与主焊接电源产生的变极性mig焊接电流同步的交变磁场激励电流。

17.进一步地,所述辅助燃弧电源包括直流电源和极性变换电路,直流电源用于输出0-400v可调的直流电压,极性变换电路用于改变直流电源输出的直流电压的极性。

18.进一步地,所述极性变换电路包括第一光耦(u1)、第二光耦(u2)、第三光耦(u3)和第四光耦(u4),使用桥式连接方法,产生正向高压脉冲或反向脉冲,改变直流电源输出的直流电压的极性,在变极性mig焊接电流极性切换时提供高压脉冲。

19.进一步地,所述人机交互系统采用rs485通讯方式与变极性mig焊接电源连接,实现变极性mig焊接电源产生的变极性mig焊接电流和变极性mig焊接电压的设定和实时显示。

20.进一步地,高频励磁电源输出的磁场激励电流大小为0-30a,可调磁场频率范围为0-2khz。

21.进一步地,人机交互系统包括tp270-6型号触摸屏或smart 600ie v3型号西门子触摸屏。

22.进一步地,极性变换电路中的第一光耦(u1)、第二光耦(u2)、第三光耦(u3)和第四光耦(u4)采用tlp548j型号光耦或kaqw216型号光耦。

23.与现有技术相比,本实用新型具有如下优点:

24.1)本实用新型在传统变极性mig焊接电源的基础上添加磁控机构,解决传统变极性电源直流反接时间持续时间长导致的电弧稳定性差的问题。

25.2)本实用新型变极性mig焊接系统采用稳弧脉冲电压可控的辅助稳弧电路,根据不同的应用场景搭配合适的稳弧脉冲电压,保证了电流极性切换过程中电弧的可靠再燃弧;同时,由于脉冲电压峰值可调,提高了焊接工艺参数的调节范围,扩大了工艺窗口。

26.3)本实用新型变极性mig焊接电源的人机交互系统采用rs485通讯方式,与传统的数码管屏幕相比,该人机交互系统的用户友好型强,工艺参数的设置和显示方便,占用的芯片资源少,抗干扰能力强。

附图说明:

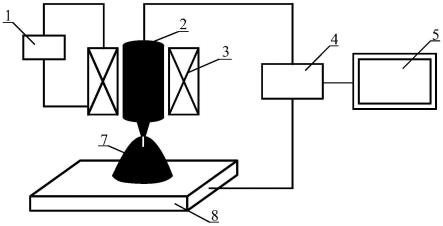

27.图1为本实用新型实施例中磁控变极性mig焊接电源示意图;

28.图2为本实用新型实施例中励磁线圈结构示意图;

29.图3为本实用新型实施例中励磁电源发送的激励电流示意图图;

30.图4为本实用新型实施例中变极性焊接电源示意图;

31.图5为本实用新型实施例中极性变换电路示意图。

具体实施方式:

32.下面结合附图与具体实施方式对本实用新型做进一步详细的描述。

33.在下面的描述中结合具体图示阐述了技术方案以便充分理解本实用新型申请。但是本实用新型申请能够以很多不同于在此描述的的其他方法来实施,本领域普通技术人员在没有作出创造性劳动前提下所做类似推广实施例,都属于实用新型保护的范围。

34.实施例1:

35.一种磁控变极性mig焊接系统,如图1所示,包括磁控机构、变极性mig焊枪主体2、变极性mig焊接电源4和人机交互系统5;

36.其中,变极性焊枪主体2和需要焊接的工件8分别与变极性mig焊接电源4的正极和负极连接形成导通回路;磁控机构与变极性mig焊枪主体2机械连接,人机交互系统5与变极性焊接电源4采用通讯线路连接;

37.磁控机构包括励磁线圈3和高频励磁电源1,励磁线圈3用于产生交变磁场,所产生的交变磁场的磁感线方向平行于变极性mig焊接电源4产生的变极性mig电弧7的方向,压缩变极性mig电弧,高频励磁电源1与励磁线圈3连接,提供交变的励磁电流。

38.如图4所示,所述变极性mig焊接电源4包括主焊接电源41和用于电弧重燃的辅助燃弧电源42;主焊接电源41用于产生极性可变的变极性mig焊接电流,辅助燃弧电源42用于在变极性mig焊接电流极性切换时提供0-400v的高压脉冲,在主焊接电源41极性变换瞬间提供能量,辅助变极性mig电弧7重燃;

39.主焊接电源41的正极与变极性焊枪主体2连接,主焊接电源41的负极与需要焊接的工件8连接;辅助燃弧电源42的两端分别与变极性焊枪主体2和需要焊接的工件8连接。

40.如图2所示,所述励磁线圈3包括柱状空心磁芯31和缠绕于柱状空心磁芯31上的线圈32,变极性mig焊枪主体2安装于柱状空心磁芯31的空心处,用于产生轴向平行磁场控制变极性mig焊接电源4产生的变极性mig电弧7的形态;轴向平行磁场产生于柱状空心磁芯31底部,轴向平行磁场包裹变极性mig电弧7,产生径向的电磁力,起到压缩变极性mig电弧7的作用。

41.所述高频励磁电源1用于向励磁线圈3输出与主焊接电源产生的变极性mig焊接电流同步的交变磁场激励电流。高频励磁电源1输出的磁场激励电流大小为0-30a,可调磁场频率范围为0-2khz。

42.如图3所示,高频励磁电源1发送高频交变电流信号,高频交变电流作用于励磁线圈3产生交变的电磁场,抑制变极性mig焊接电源4产生的变极性mig电弧7空间内等离子体和自由电子的运动,使得这两种带电粒子向变极性mig焊接电源4产生的变极性mig电弧7中心收束从而改变变极性mig电弧7的形状。

43.所述辅助燃弧电源42包括直流电源421和极性变换电路422,直流电源421用于输出0-400v可调的直流电压,如图5所示,极性变换电路422用于改变直流电源421输出的直流电压的极性。

44.所述直流电源421的两个输入端与串联的第一光耦u1和第四光耦u4并联连接;第

一光耦u1和第四光耦u4串联连接后与串联的第二光耦u2和第三光耦u3并联连接;

45.所述极性变换电路422包括第一光耦u1、第二光耦u2、第三光耦u3和第四光耦u4,均采用kaqw216型号光耦,使用桥式连接方法,产生正向高压脉冲或反向脉冲,改变直流电源421输出的直流电压的极性,在变极性mig焊接电流极性切换时提供高压脉冲。人机交互系统5向第一光耦u1和第三光耦u3的控制端发送驱动信号,可产生正向高压脉冲,人机交互系统5向第二光耦u2和第四光耦u4的控制端发送驱动信号,产生反向高压脉冲。

46.本实施例中,所述人机交互系统5使用smart 600ie v3型号西门子触摸屏,采用rs485通讯方式与变极性mig焊接电源4连接,实现变极性mig焊接电源4产生的变极性mig焊接电流和变极性mig焊接电压的设定和实时显示。

47.本实用新型在传统变极性mig焊接电源的基础上添加磁控机构,解决传统变极性电源直流反接时间持续时间长导致的电弧稳定性差的问题。添加了稳弧脉冲电压可控的辅助燃弧电路,根据不同的应用场景搭配合适的燃弧脉冲电压,保证了电流极性切换过程中电弧的可靠再燃弧;同时,由于脉冲电压峰值可调,提高了焊接工艺参数的调节范围,扩大了工艺窗口,提高了焊接质量。

48.实施例2:

49.一种磁控变极性mig焊接系统,如图1所示,包括磁控机构、变极性mig焊枪主体2、变极性mig焊接电源4和人机交互系统5;

50.其中,变极性焊枪主体2和需要焊接的工件8分别与变极性mig焊接电源4的正极和负极连接形成导通回路;磁控机构与变极性mig焊枪主体2机械连接,人机交互系统5与变极性焊接电源4采用通讯线路连接;

51.磁控机构包括励磁线圈3和高频励磁电源1,励磁线圈3用于产生交变磁场,所产生的交变磁场的磁感线方向平行于变极性mig焊接电源4产生的变极性mig电弧7的方向,压缩变极性mig电弧,高频励磁电源1与励磁线圈3连接,提供交变的励磁电流。

52.如图4所示,所述变极性mig焊接电源4包括主焊接电源41和用于电弧重燃的辅助燃弧电源42;主焊接电源41用于产生极性可变的变极性mig焊接电流,辅助燃弧电源42用于在变极性mig焊接电流极性切换时提供0-400v的高压脉冲,在主焊接电源41极性变换瞬间提供能量,辅助变极性mig电弧7重燃;

53.主焊接电源41的正极与变极性焊枪主体2连接,主焊接电源41的负极与需要焊接的工件8连接;辅助燃弧电源42的两端分别与变极性焊枪主体2和需要焊接的工件8连接。

54.如图2所示,所述励磁线圈3包括柱状空心磁芯31和缠绕于柱状空心磁芯31上的线圈32,变极性mig焊枪主体2安装于柱状空心磁芯31的空心处,用于产生轴向平行磁场控制变极性mig焊接电源4产生的变极性mig电弧7的形态;轴向平行磁场产生于柱状空心磁芯31底部,轴向平行磁场包裹变极性mig电弧7,产生径向的电磁力,起到压缩变极性mig电弧7的作用。

55.所述高频励磁电源1用于向励磁线圈3输出与主焊接电源产生的变极性mig焊接电流同步的交变磁场激励电流。高频励磁电源1输出的磁场激励电流大小为0-30a,可调磁场频率范围为0-2khz。

56.如图3所示,高频励磁电源1发送高频交变电流信号,高频交变电流作用于励磁线圈3产生交变的电磁场,抑制变极性mig焊接电源4产生的变极性mig电弧7空间内等离子体

和自由电子的运动,使得这两种带电粒子向变极性mig焊接电源4产生的变极性mig电弧7中心收束从而改变变极性mig电弧7的形状。

57.所述辅助燃弧电源42包括直流电源421和极性变换电路422,直流电源421用于输出0-400v可调的直流电压,如图5所示,极性变换电路422用于改变直流电源421输出的直流电压的极性。

58.所述直流电源421的两个输入端与串联的第一光耦u1和第四光耦u4并联连接;第一光耦u1和第四光耦u4串联连接后与串联的第二光耦u2和第三光耦u3并联连接;

59.所述极性变换电路422包括第一光耦u1、第二光耦u2、第三光耦u3和第四光耦u4,均采用kaqw216型号光耦,使用桥式连接方法,产生正向高压脉冲或反向脉冲,改变直流电源421输出的直流电压的极性,在变极性mig焊接电流极性切换时提供高压脉冲。人机交互系统5向第一光耦u1和第三光耦u3的控制端发送驱动信号,可产生正向高压脉冲,人机交互系统5向第二光耦u2和第四光耦u4的控制端发送驱动信号,产生反向高压脉冲。

60.本实施例中,人机交互系统5采用tp270-6型号触摸屏,采用rs485通讯方式与变极性mig焊接电源4连接,实现变极性mig焊接电源4产生的变极性mig焊接电流和变极性mig焊接电压的设定和实时显示。

61.实施例3:

62.一种磁控变极性mig焊接系统,如图1所示,包括磁控机构、变极性mig焊枪主体2、变极性mig焊接电源4和人机交互系统5;

63.其中,变极性焊枪主体2和需要焊接的工件8分别与变极性mig焊接电源4的正极和负极连接形成导通回路;磁控机构与变极性mig焊枪主体2机械连接,人机交互系统5与变极性焊接电源4采用通讯线路连接;

64.磁控机构包括励磁线圈3和高频励磁电源1,励磁线圈3用于产生交变磁场,所产生的交变磁场的磁感线方向平行于变极性mig焊接电源4产生的变极性mig电弧7的方向,压缩变极性mig电弧,高频励磁电源1与励磁线圈3连接,提供交变的励磁电流。

65.如图4所示,所述变极性mig焊接电源4包括主焊接电源41和用于电弧重燃的辅助燃弧电源42;主焊接电源41用于产生极性可变的变极性mig焊接电流,辅助燃弧电源42用于在变极性mig焊接电流极性切换时提供0-400v的高压脉冲,在主焊接电源41极性变换瞬间提供能量,辅助变极性mig电弧7重燃;

66.主焊接电源41的正极与变极性焊枪主体2连接,主焊接电源41的负极与需要焊接的工件8连接;辅助燃弧电源42的两端分别与变极性焊枪主体2和需要焊接的工件8连接。

67.如图2所示,所述励磁线圈3包括柱状空心磁芯31和缠绕于柱状空心磁芯31上的线圈32,变极性mig焊枪主体2安装于柱状空心磁芯31的空心处,用于产生轴向平行磁场控制变极性mig焊接电源4产生的变极性mig电弧7的形态;轴向平行磁场产生于柱状空心磁芯31底部,轴向平行磁场包裹变极性mig电弧7,产生径向的电磁力,起到压缩变极性mig电弧7的作用。

68.所述高频励磁电源1用于向励磁线圈3输出与主焊接电源产生的变极性mig焊接电流同步的交变磁场激励电流。高频励磁电源1输出的磁场激励电流大小为0-30a,可调磁场频率范围为0-2khz。

69.如图3所示,高频励磁电源1发送高频交变电流信号,高频交变电流作用于励磁线

圈3产生交变的电磁场,抑制变极性mig焊接电源4产生的变极性mig电弧7空间内等离子体和自由电子的运动,使得这两种带电粒子向变极性mig焊接电源4产生的变极性mig电弧7中心收束从而改变变极性mig电弧7的形状。

70.所述辅助燃弧电源42包括直流电源421和极性变换电路422,直流电源421用于输出0-400v可调的直流电压,如图5所示,极性变换电路422用于改变直流电源421输出的直流电压的极性。

71.所述直流电源421的两个输入端与串联的第一光耦u1和第四光耦u4并联连接;第一光耦u1和第四光耦u4串联连接后与串联的第二光耦u2和第三光耦u3并联连接;

72.所述极性变换电路422包括第一光耦u1、第二光耦u2、第三光耦u3和第四光耦u4,均采用kaqw216型号光耦,使用桥式连接方法,产生正向高压脉冲或反向脉冲,改变直流电源421输出的直流电压的极性,在变极性mig焊接电流极性切换时提供高压脉冲。人机交互系统5向第一光耦u1和第三光耦u3的控制端发送驱动信号,可产生正向高压脉冲,人机交互系统5向第二光耦u2和第四光耦u4的控制端发送驱动信号,产生反向高压脉冲。

73.本实施例中,所述人机交互系统5使用smart 600ie v3型号西门子触摸屏,采用rs485通讯方式与变极性mig焊接电源4连接,实现变极性mig焊接电源4产生的变极性mig焊接电流和变极性mig焊接电压的设定和实时显示。

74.以上公开的本技术优选实施例只是用于帮助理解本实用新型及核心思想。对于本领域的一般技术人员,依据本发明的思想,在具体应用场景和实施操作上均会有改变之处,本说明书不应理解对本实用新型的限制。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1