一种链条的制造方法与流程

1.本发明涉及链条制造技术领域,具体涉及一种链条的制造方法。

背景技术:

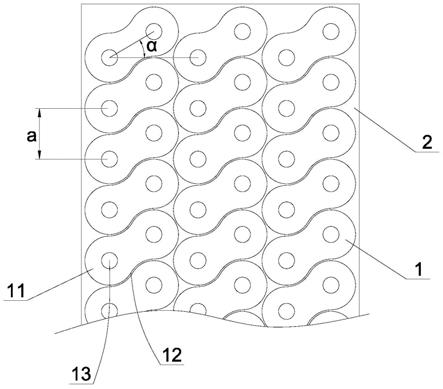

2.链传动是一种常见的传动方式,其特点是适合远距离动力传输,并具有准确的传动比。链传动的基本构造包括主动链轮、从动链轮、绕设在主动链轮和从动链轮上的链条,其中的链条是链传动的主体构件。链条通常包括若干内链节、用以连接相邻内链节的外链节,内链节包括左右两片内链板,内链板包括两端的半圆弧、连接在两端半圆弧对应一侧之间的内凹圆弧、与两端半圆弧同心的连接通孔,从而使内链板呈8字形,在左右两片内链板之间设有衬套,衬套的两端分别过盈配合在对应一侧内链板的连接通孔内,衬套上套设有可转动的滚子。外链节包括左右两片形状与内链板相同的外链板,在左右两片外外链板之间设有销轴,销轴穿过相邻两个内链节对应的衬套,销轴的两端分别压铆连接在对应一侧外链板的连接通孔外侧,使相邻的内链节可相对转动。为方便描述,后续将外链板、内链板统称链板。

3.现有链条的链板通常采用钣金冲压成型工艺制成,其工作效率高、形状与尺寸的一致性好。但是现有链板的加工制造仍然存在如下技术缺陷:如说明书附图1所示,在冲床上通过冲压模具用片条形的金属板材2冲切出链板1时,各链板在条形板材上是按矩形阵列方式排布的,相邻的链板之间需要设置一定的布置余量,以确保链板的冲切质量。由于链板包括两端端部半圆11、连接在两端的端部半圆之间的内凹圆弧12、与两端半圆同心的连接通孔13,从而使链板的外形呈8字形。也就是说,链板的长边非直线,而是内凹的弧线,因此,相邻链板之间会留下呈梭形的废料,进而影响材料的利用率,不利于降低链条的制造成本。可以理解的是,如果我们单纯地缩小前述的布置余量,虽然也可提升板材的利用率,但是会相应地降低链板的冲切质量。

技术实现要素:

4.本发明的目的是为了提供一种链条的制造方法,在不影响链板冲切质量的前提下,可提升链板冲切时的材料利用率,继而降低链条的加工成本。为了实现上述目的,本发明采用以下技术方案:一种链条的制造方法,具体适用于在板材上冲切出m

×

n个8字形链板的冲切加工,所述链板包括两端端部半圆、连接在两端的端部半圆之间的内凹圆弧、与两端半圆同心的连接通孔,两端的端部半圆圆心之间的连线方向为链板的长度方向,链板的加工包括如下步骤:a. 加工形成用于冲切链板的矩形板材;b. 在冲压设备上用冲孔模在板材冲切出第一排8字形的n个链板,然后用输送装置将板材向前输送一个设定的行间距a,再在板材冲切出第二排的n个链板,以此类推,直至在板材上冲切出m排链板,从而在板材上留下m

×

n个呈矩形阵列的冲切孔,所述冲切孔包括

两端与端部半圆对应的半圆孔、与内凹圆弧对应的中间段、与链板的长度方向对应的基准方向,所述冲切孔以左侧半圆孔的圆心为转动中心而逆时针转动倾斜,基准方向与水平方向形成转动角α,并且25

°

≤α≤35

°

。

5.如前所述,人们通常是在矩形板材上将链板排列成矩形阵列进行冲切,也就是说,是将链板两个连接通孔之间连线为长度方向横向布置,从而造成相邻两排冲切孔之间剩余的冲切余量过多,造成材料的浪费,尤其是大尺寸规格的链板,上述情况会更严重。

6.本发明是将链板在矩形板材上倾斜布置的,从而使冲切孔以左侧半圆孔的圆心为转动中心而逆时针转动一个25

°‑

35

°

之间转动角α。这样,链板中左侧的端部半圆和内凹圆弧刚好与下一排链板中内凹圆弧和右侧的端部半圆部分大致等间距间隔布置,从而避免在相邻冲切孔之间留下呈梭形的废料,有利于最大限度地利用矩形板材,降低材料的消耗。

7.当α<25

°

、或者α>35

°

时,会造成两排链板的连接通孔相互靠近,不利于链板中左侧的连接通孔靠近下一排链板中内凹圆弧部分,此时板材的利用率难以明显提升。

8.需要说明的是,冲压设备上用于输送板材的输送装置属于现有技术,在此不做详细的展开描述。

9.作为优选,所述冲切孔两端的半圆孔半径与中间段的半径相等。

10.这样,链板中左侧的连接通孔和内凹圆弧刚可与下一排链板中内凹圆弧和右侧的连接通孔部分完全等间隔布置,在保证冲切质量的前提下,最大限度地提升板材的利用率。

11.作为优选,在步骤b中,用冲压设备先在板材最前端同时形成两个与第一、第n个冲切孔匹配的定位孔,所述冲压设备包括可升降地定位在定位孔内的定位销,当输送装置使板材向前移动,直至定位销定位在对应的定位孔内,此时的板材即向前输送一个设定的行间距a,继而在板材上冲切出第一排链板;输送装置使板材继续向前移动,直至定位销定位在后续对应的冲切孔内,此时的板材即向前输送行间距a,继而在板材冲切出第二排链板。

12.本发明先在板材最前端冲出两个与第一、第n个冲切孔匹配的定位孔,从而使板材可通过定位销与定位孔的配合而定位,此后,输送装置使板材每次都向前移动一个行间距,即可使冲压设备上的定位销准确定位在冲切孔内。也就是说,后续的冲切孔可起到冲压加工时的定位孔作用,从而有利于简化定位结构。

13.作为优选,所述冲压设备上设有上模、下模,竖直地设置在下模上的阻尼油缸,阻尼油缸向上的活塞杆上设有连接板,所述定位销设置在所述连接板上,所述阻尼油缸下部的工作腔通过阻尼管路与一个储油腔连通,在阻尼油缸的工作腔内设有抵压活塞的复位压簧,当上模下移、在板材上冲切出两个定位孔时,上模使定位销连同连接板下移,此时阻尼油缸工作腔内的液压油通过阻尼管路进入储油腔内;当上模上移复位时,复位压簧驱动阻尼油缸的活塞上移,继而将储油腔内的液压油抽回阻尼油缸的工作腔内。

14.当上模下移、在板材上冲切出链板而形成冲切孔时,上模同时使定位销、连接板、阻尼油缸的活塞杆下移,此时阻尼油缸下部工作腔内的液压油通过阻尼管路回流到储油腔内;当上模上移复位时,复位压簧驱动阻尼油缸的活塞上移,继而将储油腔内的液压油抽回阻尼油缸的工作腔内,从而实现阻尼油缸的连续使用。

15.作为优选,所述阻尼油缸下部的工作腔通过通油管路与一个储油腔连通,在通油管路上设有单向阀,当上模下移、在板材上冲切出两个定位孔时,上模使定位销连同连接板下移,单向阀使得通油管路从阻尼油缸的工作腔至储油腔方向处于导通状态,阻尼油缸工

作腔内的液压油同时通过阻尼管路、通油管路快速进入储油腔内;当上模上移复位时,单向阀使得通油管路从储油腔至阻尼油缸的工作腔方向处于截止状态,复位压簧驱动阻尼油缸的活塞上移而使工作腔处于负压状态,储油腔内的液压油通过阻尼管路慢速抽回阻尼油缸的工作腔内。

16.本发明在阻尼油缸的工作腔和储油腔之间实现双管路连接。当上模下移冲切出链板时,单向阀使通油管路导通,因此,阻尼油缸工作腔内的液压油可通过阻尼管路、通油管路快速进入储油腔内。也就是说,上模可快速下移实现冲切。当上模上移复位时,单向阀使通油管路截止,此时储油腔内的液压油只能通过阻尼管路慢速回到阻尼油缸的工作腔内。也就是说,设置在连接板上的定位销只能缓慢上移,可确保输送装置先行将板材输送,从而避免定位销对向前移动的板材形成阻碍。此时的定位销只能在板材下面缓慢上移并轻微地顶起板材、直至进入定位孔内定位。

17.因此,本发明具有如下有益效果:在不影响链板冲切质量的前提下,可提升链板冲切时的材料利用率,继而降低链条的加工成本。

附图说明

18.图1是现有技术中链板在板材上的一种排列结构示意图。

19.图2是本发明中链板在板材上的一种排列结构示意图。

20.图3是板材冲切后的一种结构示意图。

21.图4是上模和下模的一种局部结构示意图。

22.图5是板材上定位孔和冲切孔的一种布置结构示意图。

23.图6是阻尼油缸和储油腔的连接结构示意图。

24.图中:1、链板

ꢀꢀ

11、端部半圆

ꢀꢀ

12、内凹圆弧

ꢀꢀ

13、连接通孔

ꢀꢀ

2、板材

ꢀꢀ

21、冲切孔

ꢀꢀ

211、半圆孔

ꢀꢀ

212、中间段

ꢀꢀ

22、定位孔

ꢀꢀ

3、上模

ꢀꢀ

31、主冲头

ꢀꢀ

32、次冲孔

ꢀꢀ

4、下模

ꢀꢀ

41、主冲孔

ꢀꢀ

5、卸料块

ꢀꢀ

51、次冲头

ꢀꢀ

6、阻尼油缸

ꢀꢀ

61、阻尼管路

ꢀꢀ

62、复位压簧

ꢀꢀ

63、通油管路

ꢀꢀ

64、单向阀

ꢀꢀ

7、连接板

ꢀꢀ

8、定位销

ꢀꢀ

9、储油腔。

具体实施方式

25.下面结合附图与具体实施方式对本发明做进一步的描述。

26.如图2、图3所示,一种链条的制造方法,其适用于在板材2上冲切出m行

×

n列个8字形链板1的冲切加工,所述链板包括两端端部半圆11、连接在两端的端部半圆之间的内凹圆弧12、与两端半圆同心的连接通孔13,为方便描述,我们将两端的端部半圆圆心之间的连线方向称为链板的长度方向,具体地,链板的加工包括如下步骤:a. 加工形成用于冲切链板的矩形板材2。当然,板材可制成卷材;b. 在冲压设备上用冲孔模在板材前端冲切出第一排8字形的n个链板,然后用输送装置将板材向前输送一个设定的行间距a,再在板材冲切出第二排的n个链板,以此类推,直至在板材上冲切出m排链板,从而在板材上留下m

×

n个呈矩形阵列的冲切孔21。当然,所述冲切孔应包括两端与链板的端部半圆对应的半圆孔211、与内凹圆弧对应的中间段212。此外,我们以链板的长度方向定义冲切孔的基准方向,冲切孔在板材上的排列为:所述冲切孔以左侧半圆孔的圆心为转动中心而逆时针转动倾斜,直至基准方向与水平方向形成转动

角α,并且25

°

≤α≤35

°

。

27.如前所述,人们通常是将链板的长度方向横向布置、并在板材上形成矩形阵列,从而造成相邻上下两排冲切孔之间剩余的冲切余量过多,造成材料的浪费,尤其是大尺寸规格的链板,上述情况会更严重。

28.本发明是将链板在矩形板材上倾斜布置的,从而使冲切孔以左侧半圆孔的圆心为转动中心而逆时针转动一个25

°‑

35

°

之间转动角α。这样,链板中左侧的连接通孔和内凹圆弧刚好与下一排链板中内凹圆弧和右侧的连接通孔部分间隔布置,可以在相邻冲切孔之间留下大致呈窄条形的废料,避免在相邻冲切孔之间留下呈梭形的废料,有利于提升矩形板材的利用率,降低材料的消耗。

29.可以理解的是,本发明中的冲压设备、冲压设备上用于输送板材的输送装置等无论结构还是工作原理都属于现有技术,本实施例中不做详细的展开描述。

30.优选地,我们可使链板两端的端部半圆半径与中间的内凹圆弧半径相同,从而使所述冲切孔两端的半圆孔半径与中间段的半径相等。这样,链板中左侧的连接通孔和内凹圆弧刚可与下一排链板中内凹圆弧和右侧的连接通孔部分完全等间隔布置,从而在相邻冲切孔之间留下宽度相等的窄条形废料,可最大限度地提升板材的利用率。

31.本发明用于在板材上冲切链板(形成冲切孔)的冲孔模具可包括上模3、下模4,下模上包括至少一排与链板外形匹配的8字形主冲孔41,其中主冲孔内设有可升降的卸料块5,在卸料块两端设有与连接通孔匹配的圆柱形次冲头51。上模则包括与8字形主冲孔匹配的主冲头31、设置在主冲头上与次冲头匹配的次冲孔32。

32.需要冲切链板时,先将板材放在下模上,然后上模下移,上模的主冲头与下模的主冲孔形成剪切,冲切出链板的外形,主冲孔内的卸料板在主冲头的挤压下下移,与此同时,下模卸料块内的次冲头与上模主冲头上的次冲孔配合,在链板外形内冲出连接通孔,冲切出的链板位于主冲孔内。当上模上移复位时,卸料块上升,从而将链板定出主冲孔,接着可通过人工或自动方式取走冲切好的链板。

33.需要说明的是,卸料板的最大下移深度应和上模的主冲头伸入主冲孔的深度相适应,卸料块的下部可设置复位压簧以及相应的限位结构,以便卸料块可自动上移至不高于下模上表面的位置。

34.作为一种优选方案,如图5所示,在步骤b中,用冲压设备(包括上述冲孔模具)先在板材最前端同时形成两个与第一、第n个冲切孔匹配的定位孔22,换言之,即在板材的最前端先冲切出一排用于定位的冲切孔,其中的第一、第n个冲切孔即构成所述定位孔。所述冲压设备还包括可升降定位销,当冲切出定位孔后,输送装置使板材向前移动一个行间距,此时的定位销上升而定位在对应的定位孔内,接着,可在板材上冲切出第一排有用的链板;然后输送装置使板材继续向前移动,直至定位销定位在后续对应的冲切孔内,继而在板材冲切出第二排链板。以此类推,即可在板材上连续冲切出的链板,并且前后二排相邻冲切孔之间保持相同的行间距a。

35.也就是说,定位销的形状可与冲切孔的形状相适配,或者,左侧定位销的形状为与第一列冲切孔中左侧的半圆孔匹配的圆柱销,右侧定位销的形状为与第n列冲切孔中右侧的半圆孔匹配的圆柱销。

36.进一步地,如图6所示,我们还可在下模上设置竖直的阻尼油缸6,阻尼油缸向上的

活塞杆上设有连接板7,左右两个定位销8设置在所述连接板上,所述阻尼油缸下部的工作腔通过阻尼管路61与一个储油腔9连通,在阻尼油缸的工作腔内设有抵压活塞的复位压簧62。当上模下移、在板材上冲切出定位孔(或者冲切孔)时,上模使定位销连同连接板下移,此时阻尼油缸工作腔内的液压油通过阻尼管路进入储油腔内;当上模上移复位时,复位压簧驱动阻尼油缸的活塞上移,此时的工作腔内形成负压,继而将储油腔内的液压油抽回阻尼油缸的工作腔内。

37.当上模下移、在板材上冲切后续的链板时,上模再次使定位销、连接板、阻尼油缸的活塞杆下移,此时阻尼油缸下部工作腔内的液压油通过阻尼管路回流到储油腔内;当上模上移复位时,复位压簧驱动阻尼油缸的活塞上移,继而将储油腔内的液压油抽回阻尼油缸的工作腔内,从而实现阻尼油缸的连续使用。

38.更近一步地,我们还可在阻尼油缸下部的工作腔与储油腔用通油管路63相连通,并在通油管路上设置单向阀64。

39.当上模下移、在板材上冲切出定位孔(或者冲切孔)时,上模使定位销连同连接板下移,单向阀使得通油管路从阻尼油缸的工作腔至储油腔方向处于导通状态,此时,阻尼油缸工作腔内的液压油同时通过阻尼管路、通油管路快速进入储油腔内,以使定位销连同连接板跟随上模快速下移;当上模上移复位时,单向阀使得通油管路从储油腔至阻尼油缸的工作腔方向处于截止状态,此时,复位压簧驱动阻尼油缸的活塞上移而使工作腔处于负压状态,储油腔内的液压油通过阻尼管路慢速抽回阻尼油缸的工作腔内。

40.可以理解的是,我们可适当增大通油管路的管径,减小阻尼管路的管径,在确保定位销快速下移的前提下,使得定位销缓慢上升,可确保在定位销上升而露出下模上表面之前,输送装置先行将板材向前输送,从而避免定位销对向前移动的板材形成阻碍。此时的定位销只能在板材下面缓慢上移并轻微地顶起板材、直至进入定位孔内定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1