一种钨丝合金线和其制成的金刚石线锯及其制备方法和应用与流程

1.本发明属于线锯切割领域,具体涉及一种钨丝合金线和其制成的金刚石线锯及其制备方法和应用。

背景技术:

2.金刚石线锯是把金刚石固结在母线表面,具备切割效率高、切割质量优良等特点,金刚石线锯在光伏硅片、半导体、蓝宝石、磁性材料等线材切割行业得到广泛的应用。

3.就金刚线应用领域而言,由于钨材质母线的制造成本是同规格碳钢2~3倍,因其成本高致其市场推广受阻;单一掺杂re或la合金钨丝制备文献中有报道,但因其强度或韧性等提升不显著,工业化应于硅片切割领域未见报道。

4.同时,随着光伏硅片金刚石线锯行业的发展,硅片切割往细线化、大片化发展,以满足客户多出片、硅片质量好、效率高等需求。因此,对金刚石线锯提出了直径更细、强度更高、韧性更好、金刚石更均匀、断线更低等要求。当前已量产金刚线锯领域基本采用92碳或100碳原料作为载体,但由于直径变细,碳钢原料由于夹杂、晶粒不细致、强度不够等缺陷,无法满足行业需求,寻找其它材质母线对金刚石线锯切割意义重大。

技术实现要素:

5.为了克服现有技术中的不足,本发明的目的在于提供一种钨丝合金线和其制成的金刚石线锯及其制备方法和应用,具体技术方案如下:

6.一种钨丝合金线,钨丝中掺杂质量百分比为0.03~20%的re或/和0.01~15%的la,该钨丝合金线的直径为30~50μm,强度≥5100mpa,弹性模量350~450gpa。

7.优选地,钨丝中掺杂质量百分比为3~20%的re或/和2.5~15%的la;

8.一种制备钨丝合金线的方法,包括以下步骤:

9.步骤1:将原料钨粉经过氢气还原后,经过酸洗、除杂制得纯度≥99%的钨粉;

10.步骤2:将硝酸铼、硝酸镧溶液喷洒到步骤1得到的钨粉上,并搅拌混合,使得掺杂量re为0.03~20wt%或/和la为0.01~15wt%;

11.步骤3:将步骤2得到的混合钨粉,在700℃氢气还原炉中经一次氢还原,在850℃氢气还原炉中经二次氢还原,制得混合合金钨粉,优选地,两次还原中使用的氢气的浓度不低于99%;

12.步骤4:将步骤3得到的混合合金钨粉进行等静压制成型,获得具有密度为8.0~15g/cm3、具备成型强度的半成品;

13.步骤5:将步骤4得到的半成品进行预烧结,烧结温度为1200℃,烧结45~65min,后进行垂熔烧结,烧结温度为2900℃,烧结110~130min;

14.步骤6:将步骤5得到的产品进行旋锻开坯,后在氢气保护加热炉中进行退火处理,退火温度为1100℃;

15.步骤7:将步骤6得到的产品连续旋锻制备直径为2-3mm合金钨杆,将石墨乳均匀涂

覆其表面,经钻石模拉拔至直径为30~50μm钨丝合金线。优选地,经36道次钻石模拉拔至直径为30~50μm钨丝合金线。

16.进一步地,所述步骤1中的酸洗、除杂采用的是氨基磺酸和盐酸的混合溶液,其中氨基磺酸的浓度为50g/l,盐酸的浓度为60ml/l,以提高钨粉对掺杂元素的吸附均匀性。

17.优选地,步骤2中掺杂量为3~20wt%re或/和2.5~15wt%的la。

18.优选地,所述步骤3中等静压制的参数为150~230mpa,保持30~60min。

19.更进一步地,所述步骤7中钻石模具采用7.5

°

小角度钻石模,其目的是降低钢丝压缩比例、改善钢丝应力残留,使组织变形量更加均匀;所述石墨乳采用d50=0.2um纳米石墨粉末,可以使润滑性能更加均匀,降低对模具的损伤和避免拉拔沟槽缺陷的产生。

20.一种前述钨丝合金线制得的金刚石线锯,其由内而外依次包括钨丝合金母线、预镀镍层、上砂镍层和固砂镍层,其直径为45~65μm、破断拉力6.5~11n、具有优异的柔韧性,折弯脆断次数为0次/10次;较好的耐腐蚀性,耐盐雾试验测试72h、10级;具有高切割力的金刚线锯,可实现单片线耗0.9-2.2m/硅片。其中预镀镍层厚度为30~500nm,提升了预镀镍层的覆盖能力,满足上砂所需求磁性,使得合金钨丝母线在电镀工艺中的上砂能力得到有效提升。

21.一种制备前述金刚石线锯的方法,包括以下步骤:

22.步骤1:钨丝合金线经过放线,先用浓度为60g/l的naoh碱液工站处理6s;再用浓度为50g/l的氨基磺酸酸液工站处理时间3.5s;

23.步骤2:冲击镀,冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7asd,冲击镀镀层厚度为100nm;

24.步骤3:上砂,上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为9asd,上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l;

25.步骤4:固结,固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd;

26.步骤5:后处理,后处理包含常温纯水水洗,180℃烘干,经过收线绕卷,制得线径为45~65μm的金刚石线锯。

27.进一步地,掺杂后合金钨丝表面存在石墨乳,其存在会影镀层结合力,步骤1中采用电解方式,利用钢丝作为阳极溶解表面的金属使附着其石墨失去载体而脱离,裸露出新鲜基材,提升镍与钨原子间键合力,提升镀层与合金钨丝的结合力。

28.一种金刚石线锯的使用方法,将钨丝合金线锯在3.5~6.0n的张力下,复绕至开槽导轮并形成速度为600~2100m/min的运转密布线网,待切硅棒在切割液冷却下按台速为200~2100mm/min向密布线网压入,利用钨丝合金线锯金刚石切割力,将硅棒切割成厚度一致硅片;所述线网长度为4.5~8.0km,所述开槽导轮直径为190~210mm,开槽夹角为20~40

°

,导轮开槽深度150~240μm,导轮开槽r角为20~45

°

;所述切割液为高cod(表面活性剂、缓蚀剂、分散剂、助洗剂等高分子有机物)切割水溶液,其ph控制在3.5~6.5,所述切割工艺台速区间为200~2100mm/min,所述线速度区间为600~2100m/min。

29.优选地,所述开槽导轮为二轴或三轴。

30.本发明利用金属组织结合弥散强化和固溶强化机理,通过掺杂re、la稀土元素,进而降低金属析出晶粒尺寸,使组织更加致密,综合提升钨丝的强度和塑性,使得钨丝具备细

直径下高抗拉强度和柔韧性。掺杂后合金钨丝表面存在石墨乳,其存在因影镀层结合力,生产中采用电解方式,利用钢丝作为阳极溶解表面的金属使附着其石墨失去载体而脱离,裸露出新鲜基材,提升镍与钨原子间键合力,提升镀层与合金钨丝的结合力。

31.本发明利用合金钨丝为载体,掺杂re、la元素实现高强度、耐腐蚀、脆断次数低等性能,同时在金刚石线锯生产工艺中优化冲击镀厚度达到提升上砂能力的效果,开发出适用的导轮参数、低切割液ph、高切割张力的切割工艺,满足了客户细线化低断线率、硅片质量好,效率高等需求,使客户单刀线耗更低、切割效率更高、ttv均值更低、短线率更低。可应用于光伏硅片、半导体、蓝宝石、磁性材料等线材切割行业。

附图说明

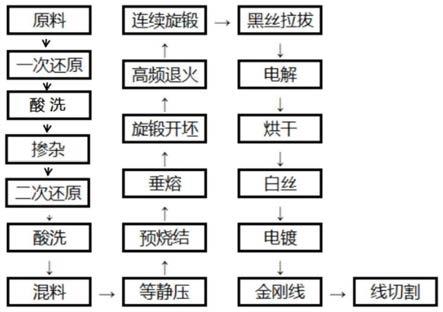

32.图1为本发明钨丝合金线制得的金刚石线锯制造工艺流程图;

33.图2为本发明金刚石线锯冲预镀镍层示意图;

34.图3为本发明合金钨丝金刚石线锯切割技术导轮参数示意图。

具体实施方式

35.实施例对本发明的方法进行说明,应理解,这些实施例仅用于解释本发明而不用于限制本发明的范围。对外应理解,在阅读了本发明的内容之后,本领域技术人员对本发明作各种改动或修改,这些等价形式同样落于本技术所附权力要求书所限定范围。

36.以下实例中所用到的原料都可以从市场上购得。

37.对比例

38.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂al、as、ga元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为7.2μm。

39.合金钨丝母线的制备:

40.1.将原料钨粉经过一次氢气还原后,掺杂al、as、ga氧化物搅拌混合,按其质量比例7:65:1,添加其混合物质量占总质量比例为0.1~0.3%。

41.2.将步骤1掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

42.3.将步骤2得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

43.4.将步骤3半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

44.5.将步骤4样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

45.6.将步骤5得到的样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑丝,其直径为44μm。

46.7.将步骤6得到的44μm钨丝合金样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得43μm白色合金钨丝,其直径为43

±

0.5μm,破断拉力≥7.3n,弹性模量为332gpa。

47.合金钨丝金刚线的制备:

48.(1)上述合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为60g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为50g/l,处理时间为3.5s。

49.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7asd,冲击镀镀层厚度为100nm。

50.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为9asd。上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l。

51.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd。

52.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得43μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥8.1n,脆断次数为0.2次,打结破断力占总破断力比例≥30%。

53.合金钨丝金刚线的切割工艺应用:切割尺寸为210硅棒,涉及切割工艺如为:切割张力为5.6n,切割张力占比≥63%,切割导轮槽深为240μm,导轮r角为30

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低10%,断线率降低至<2.0%,硅片ttv均值≤10μm。

54.实施例1

55.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂re元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为7.2μm。

56.合金钨丝母线的制备:

57.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸铼搅拌混合,使得掺杂量re为10.17wt%。

58.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

59.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

60.(4)将步骤(3)得到的半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

61.(5)将步骤(4)得到的样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

62.(6)将步骤(5)得到的样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑色合金钨丝(可简称黑丝),其直径为44μm。

63.(7)将步骤(6)得到的44μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得43μm白色合金钨丝(可简称白丝),其直径为43

±

0.5μm,破断拉力≥7.5n,弹性模量为352gpa。

64.合金钨丝金刚线的制备:

65.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为60g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为50g/l,处理时间为

3.5s。

66.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7asd,冲击镀镀层厚度为100nm。

67.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为9asd。上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l。

68.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd。

69.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得43μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥8.2n,脆断次数为0次,打结破断力占总破断力比例≥45%。

70.合金钨丝金刚线的切割工艺应用:

71.切割尺寸为210硅棒,涉及切割工艺如为:切割张力为5.6n,切割张力占比≥63%,切割导轮槽深为240μm,导轮r角为30

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低10%,断线率降低至<2.0%,硅片ttv均值≤10μm。

72.实施例2

73.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂la元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为7.2μm。

74.合金钨丝母线的制备:

75.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸镧搅拌混合,使得掺杂量la为13.32wt%。

76.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

77.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

78.(4)将步骤(3)得到的半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

79.(5)将步骤(4)得到的样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

80.(6)将步骤(5)得到的样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑钨合金丝,其直径为44μm。

81.(7)将步骤(6)得到的44μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得43μm白色合金钨丝,其直径为43

±

0.5μm,破断拉力≥7.8n,弹性模量为410gpa。

82.合金钨丝金刚线的制备:

83.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为60g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为50g/l,处理时间为3.5s。

84.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为

8g/l,电流密度为7asd,冲击镀镀层厚度为100nm。

85.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为9asd。上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l。

86.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd。

87.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得43μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥8.5n,脆断次数为0次,打结破断力占总破断力比例≥45%。

88.合金钨丝金刚线的切割工艺应用:切割尺寸为210硅棒,涉及切割工艺如为:切割张力为5.6n,切割张力占比≥63%,切割导轮槽深为240μm,导轮r角为30

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低13%,断线率降低至<1.5%,硅片ttv均值≤10μm。

89.实施例3

90.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂re、la元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为7.2μm。

91.合金钨丝母线的制备:

92.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸铼、硝酸镧搅拌混合,使得掺杂量re为10.17wt%,la为13.32wt%。

93.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

94.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

95.(4)将步骤(3)得到的半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

96.(5)将步骤(4)得到的样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

97.(6)将步骤(5)得到的样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑色合金钨丝,其直径为44μm。

98.(7)将步骤(6)得到的44μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得43μm白丝合金钨丝,其直径为43

±

0.5μm,破断拉力≥7.9n,弹性模量为420gpa。

99.金刚线的制备:

100.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为60g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为50g/l,处理时间为3.5s。

101.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7asd,冲击镀镀层厚度为100nm。

102.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,

电流密度为9asd。上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l。

103.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd。

104.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得43μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥8.8n,脆断次数为0次,打结破断力占总破断力比例≥45%。

105.合金钨丝金刚线的切割工艺应用:切割尺寸为210硅棒,涉及切割工艺如为:切割张力为5.6n,切割张力占比≥63%,切割导轮槽深为240μm,导轮r角为30

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低15%,断线率降低至<1%,硅片ttv均值≤10μm。

106.实施例4

107.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂re、la元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为6.5μm。

108.合金钨丝母线的制备:

109.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸铼、硝酸镧搅拌混合,使得掺杂量re为10.17wt%,la为13.32wt%。

110.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

111.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

112.(4)将步骤(3)半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

113.(5)将步骤(4)得到的样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

114.(6)将步骤(5)得到的样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑丝,其直径为41μm。

115.(7)将步骤(6)得到的41μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得40μm白丝合金钨丝,其直径为40

±

0.5μm,破断拉力≥7.0n,弹性模量为371gpa。

116.合金钨丝金刚线的制备:

117.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为40g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为40g/l,处理时间为3.5s。

118.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为6.5asd,冲击镀镀层厚度为90nm。

119.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为8.0asd。上砂镀液中金刚石d50粒径为6.5μm,金刚石浓度为1.8g/l。

120.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为8.0asd。

121.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得40μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥7.8n,脆断次数为0次,打结破断力占总破断力比例≥43%。

122.合金钨丝金刚线的切割工艺应用:切割尺寸为210硅棒,涉及切割工艺如为:切割张力为4.7n,切割张力占比≥60%,切割导轮槽深为240μm,导轮r角为28

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低12%,断线率降低至<1.5%,硅片ttv均值≤10μm。

123.实施例5

124.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂re、la元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为7.5μm。

125.合金钨丝母线的制备:

126.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸铼、硝酸镧搅拌混合,使得掺杂量re为10.17wt%,la为13.32wt%。。

127.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

128.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

129.(4)将步骤(3)半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

130.(5)将步骤(4)得到的样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

131.(6)将步骤(5)得到的样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑丝,其直径为38μm。

132.(7)将步骤(6)得到的38μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得37μm白色合金钨丝,其直径为37

±

0.5μm,破断拉力≥6.2n,弹性模量为356gpa。

133.合金钨丝金刚线的制备:

134.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为40g/l,处理时间为4.5s;所述前处理含氨基磺酸酸液工站,浓度为40g/l,处理时间为3.0s。

135.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7.5asd,冲击镀镀层厚度为160nm。

136.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为6.7asd。上砂镀液中金刚石d50粒径为6.5μm,金刚石浓度为1.5g/l。

137.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7.5asd。

138.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得37μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥6.9n,脆断次数为0次,打结破断力占总破断力比例≥38%。

139.合金钨丝金刚线的切割工艺应用:

140.切割尺寸为182硅棒,涉及切割工艺如为:切割张力为4.1n,切割张力占比≥53%,切割导轮槽深为240μm,导轮r角为25

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低10%,断线率降低至<1.5%,硅片ttv均值≤10μm。

141.实施例6

142.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂re、la元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为7.2μm。

143.合金钨丝母线的制备:

144.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸铼、硝酸镧搅拌混合,使得掺杂量re为3wt%,la为15wt%。

145.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

146.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

147.(4)将步骤(3)半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

148.(5)将步骤(4)样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

149.(6)将步骤(5)样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑丝,其直径为44μm。

150.(7)将步骤(6)44μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得43μm白丝合金钨丝,其直径为43

±

0.5μm,破断拉力≥7.7n,弹性模量为375gpa。

151.金刚线的制备:

152.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为60g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为50g/l,处理时间为3.5s。

153.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7asd,冲击镀镀层厚度为100nm。

154.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为9asd。上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l。

155.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd。

156.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得43μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥8.5n,脆断次数为0次,打结破断力占总破断力比例≥42%。

157.合金钨丝金刚线的切割工艺应用:切割尺寸为210硅棒,涉及切割工艺如为:切割张力为5.6n,切割张力占比≥66.6%,切割导轮槽深为240μm,导轮r角为30

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低10%,断线率降低至<1.5%,硅片ttv均值≤11μ

m。

158.实施例7

159.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂re、la元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50粒径为7.2μm。

160.合金钨丝母线的制备:

161.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸铼、硝酸镧搅拌混合,使得掺杂量re为20wt%,la为2.5wt%。

162.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

163.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

164.(4)将步骤(3)半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

165.(5)将步骤(4)样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

166.(6)将步骤(5)样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑丝,其直径为44μm。

167.(7)将步骤(6)44μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得43μm白丝合金钨丝,其直径为43

±

0.5μm,破断拉力≥7.5n,弹性模量为368gpa。

168.金刚线的制备:

169.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为60g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为50g/l,处理时间为3.5s。

170.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7asd,冲击镀镀层厚度为100nm。

171.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为9asd。上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l。

172.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd。

173.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得43μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥8.3n,脆断次数为0次,打结破断力占总破断力比例≥41%。

174.合金钨丝金刚线的切割工艺应用:切割尺寸为210硅棒,涉及切割工艺如为:切割张力为5.6n,切割张力占比≥60%,切割导轮槽深为240μm,导轮r角为30

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低12.5%,断线率降低至<1.5%,硅片ttv均值≤13μm。

175.实施例8

176.一种超细高强度合金钨丝金刚石线锯,由合金钨丝母线和表面镍层金属固结金刚石组成,所述母线为掺杂re、la元素合金钨丝,所述镀镍为氨基磺酸镍体系,所述金刚石d50

粒径为7.2μm。

177.合金钨丝母线的制备:

178.(1)将原料钨粉经过一次氢气还原后,掺杂硝酸铼、硝酸镧搅拌混合,使得掺杂量re为8.3wt%,la为10wt%。

179.(2)将步骤(1)掺杂后的钨粉,在700℃氢气还原炉中还原,在850℃氢气还原炉中二次还原,经酸洗、混料制得混合合金钨粉。

180.(3)将步骤(2)得到的混合粉进行等静压制成型,获得具有一定密度和强度的半成品。

181.(4)将步骤(3)半成品预烧结,烧结温度为1200℃,之后进行垂熔烧结,烧结温度为2900℃。

182.(5)将步骤(4)样品进行旋锻开坯,之后在氢气保护加热炉中进行退火处理,退火温度为1100℃。

183.(6)将步骤(5)样品继续进行连续旋锻得到所需直径进行拉丝,所述拉丝模为钻石模,所述拉丝润滑液为石墨乳,制得表面附着石墨乳的黑丝,其直径为44μm。

184.(7)将步骤(6)44μm黑丝样品,经过电解处理,所述电解液为naoh、浓度为100g/l,制得43μm白丝合金钨丝,其直径为43

±

0.5μm,破断拉力≥7.8n,弹性模量为390gpa。

185.金刚线的制备:

186.(1)合金钨丝母线经过放线,前处理进行表面清洗,所述前处理含naoh碱液工站,浓度为60g/l,处理时间为6s;所述前处理含氨基磺酸酸液工站,浓度为50g/l,处理时间为3.5s。

187.(2)冲击镀,所述冲击镀为氨基磺酸镍电镀,ni为90g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为7asd,冲击镀镀层厚度为100nm。

188.(3)上砂,所述上砂为氨基磺酸镍电镀,ni为100g/l,硼酸为30g/l,氯化镍为6g/l,电流密度为9asd。上砂镀液中金刚石d50粒径为7.2μm,金刚石浓度为2.0g/l。

189.(4)固结,所述固结为氨基磺酸镍电镀,ni为110g/l,硼酸为35g/l,氯化镍为8g/l,电流密度为9.5asd。

190.(5)后处理,所述后处理包含常温纯水水洗工站,包含烘干工站,烘干温度为180℃。经过收线绕卷,制得43μm规格的合金钨丝金刚石线锯,上砂均匀,其破断力≥8.6n,脆断次数为0次,打结破断力占总破断力比例≥45%。

191.合金钨丝金刚线的切割工艺应用:切割尺寸为210硅棒,涉及切割工艺如为:切割张力为5.6n,切割张力占比≥60%,切割导轮槽深为240μm,导轮r角为30

°

,切割液ph=5.0,切割液供给量为1.7l。单刀线耗降低13%,断线率降低至<1.0%,硅片ttv均值≤10μm。

192.上述对比例和8个实施例中钨丝合金金刚石线锯参数及客户切割验证数据分别如表1、表2所示。

193.表1实施例1~8中制得的金刚线性能参数

[0194][0195][0196]

表2实施例1~8中产品的客户应用表现。

[0197][0198][0199]

从表1和表2中的数据可以看出:

[0200]

本发明通过对于合金母线原料的掺杂金属元素:re和la按照一定掺杂含量可制得强度高于同规格碳钢母线、脆断次数低、弹性模量高、耐蚀性强的合金钨丝母线,其在切割中对断线率有显著降低作用。合金钨丝母线在金刚线制程中,通过提升冲击镀的镀层厚度,对上砂能力、上砂均匀性有显著帮助作用,生产线速度较普通碳钢母线有明显提升,制得的合金钨丝金刚石线锯可延续其母线性能,具备较低脆断次数、较高高破断拉力等力学特性。在光伏硅片切割应用中,通过特定的切割技术优化(包含:导轮槽深、r角变化、切割液ph的下调、切割张力负载比例的上升),实现了切割效率明显提升,单片线耗与硅片ttv均值显著降低。

[0201]

以上所述仅是本发明的具体实施方式,应当说明,对于金刚石线锯制造领域而言,本发明扩展到任何在本说明书中披露的新特征或任何新组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1