高熵合金增强铜基耐磨耐蚀涂层及其制备方法

1.本发明属于金属材料表面堆焊技术领域,具体涉及一种高熵合金增强铜基耐磨耐蚀涂层,本发明还涉及该高熵合金增强铜基耐磨耐蚀涂层的制备方法。

背景技术:

2.低碳钢由于其成本低廉、来源丰富、可加工性能好等优点,被广泛应用在社会的方方面面,如汽车、化工、航空航天、海洋等多种领域。随着工业和社会的快速发展,对金属材料的服役条件提出了更苛刻的要求,这就要求金属材料具备更加优良的综合性能,如耐磨损、耐腐蚀、耐冲击等性能。但低碳钢由于其表面硬度较低,因此耐磨性较差,在摩擦工况下极易磨损,同时低碳钢的自腐蚀电位较低,导致其在腐蚀环境中极易被腐蚀,从而使得低碳钢构件的使用寿命降低,产生极大的材料浪费,造成经济损失甚至安全事故。

3.高熵合金是最近兴起的一种多主元合金,其具有较高的混合熵,晶体结构较为简单,且某些主元的含量在一定范围内变化时,合金的晶体结构不会发生突变,具有较高的强度、硬度、耐磨性、耐腐蚀性等诸多优良性能。铜具有良好的耐腐蚀性,常作为钢的表面涂层,但强度、硬度较低,耐磨性不足。将高熵合金作为增强相加入铜基涂层,可大大提高铜基涂层的耐磨性和耐腐蚀性,从而有效保护低碳钢构件。

技术实现要素:

4.本发明的目的是提供一种高熵合金增强铜基耐磨耐蚀涂层,该涂层可提高低碳钢的表面硬度,并改善其耐磨、耐蚀性能。

5.本发明的另一个目的是提供一种高熵合金增强铜基耐磨耐蚀涂层的制备方法。

6.本发明所采用的第一个技术方案是,1.高熵合金增强铜基耐磨耐蚀涂层,由2-3层的crmnfenicu高熵合金增强铜基耐磨耐蚀涂层组成,crmnfenicu高熵合金增强铜基耐磨耐蚀涂层所用原料为crmnfenicu高熵合金增强相用药芯焊丝。

7.本发明的特征还在于,

8.crmnfenicu高熵合金增强相用药芯焊丝,包括药芯和焊皮,药芯中各组元原子百分数为,铬20%~30%,铁20%~30%,锰20%~30%,镍20%~30%,以上组分原子百分比之和为100%;焊皮为纯铜带。

9.本发明所采用的第二个技术方案是,高熵合金增强铜基耐磨耐蚀涂层的制备方法,具体步骤如下:

10.步骤1:配制金属药芯粉末:药芯中各组元原子百分数为,铬20%~30%,铁20%~30%,锰20%~30%,镍20%~30%,以上组分原子百分比之和为100%;将以上成分换算为质量分数后称取对应的金属粉末,在球磨机内混合均匀后备用;

11.步骤1中,高熵合金增强相中的铜元素由纯铜带提供。

12.步骤2:制作药芯焊丝:将7mm

×

0.2mm的纯铜带用酒精清洗后放置在拉丝机上,并用模具预先压出u型槽,然后将步骤1混合好的药芯粉末填充至铜带u型槽内,填充率控制在

25wt.%~30wt.%。使用不同孔径的模具对焊丝进行闭合和减径,最终制成直径为1.6mm-1.8mm的crmnfenicu高熵合金增强相用药芯焊丝;

13.步骤3:将低碳钢表面的油污、氧化层等杂质打磨干净,并将crmnfenicu高熵合金增强相用药芯焊丝放置在烘箱内充分烘干;

14.步骤4:采用氩弧熔覆方法将crmnfenicu高熵合金增强相用药芯焊丝在低碳钢表面熔覆2~3层,制备出crmnfenicu高熵合金增强铜基耐磨耐蚀涂层;

15.步骤5:用角磨机将步骤4得到的涂层表面打磨干净,清除氧化皮、熔渣等杂质,使涂层表面露出金属光泽,以达到使用要求。

16.本发明的特征还在于,

17.步骤1中,球磨参数为:转速450r/min,球磨时间24h,正反转15min/次,球料比15:1。

18.步骤3中,药芯焊丝的烘干温度为80℃,烘干时间为3h。

19.步骤4中,低碳钢为q235、q345、wh80、20钢等板材。

20.步骤4中,氩弧熔覆工艺参数为:熔覆电流120a~150a,熔覆速度0.15m/min~0.35m/min,保护气体为体积分数为99%的纯氩气,保护气体流量15l/min。

21.本发明的有益效果是:

22.(1)本发明的高熵合金增强铜基耐磨耐蚀涂层,可形成具有单一固溶体相的高熵合金颗粒,有效提高铜基体的耐磨性和耐腐蚀性。

23.(2)本发明的高熵合金增强铜基耐磨耐蚀涂层,与低碳钢基板形成了牢固的冶金结合,界面结合强度较高。

24.(3)本发明的高熵合金增强铜基耐磨耐蚀涂层,采用药芯焊丝作为熔覆材料,可在较大范围内便捷地调整成分,且熔覆效率较高。

25.(4)本发明的高熵合金增强铜基耐磨耐蚀涂层,采用氩弧熔覆方法进行制备,操作便捷、成本较低、生产效率高,可进行自动化批量生产。

附图说明

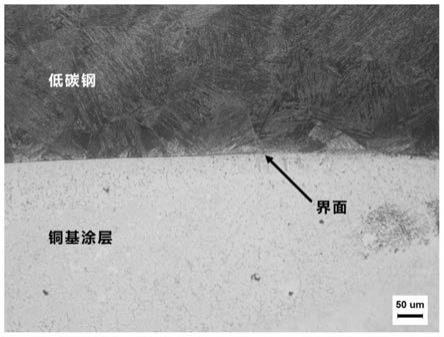

26.图1是本发明实施例1制备的高熵合金增强铜基耐磨耐蚀涂层与低碳钢基体界面的微观组织图。

27.图2是本发明实施例3制备的高熵合金增强铜基耐磨耐蚀涂层的微观组织图。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.本发明提供一种高熵合金增强铜基耐磨耐蚀涂层,由2-3层的crmnfenicu高熵合金增强铜基耐磨耐蚀涂层组成,crmnfenicu高熵合金增强铜基耐磨耐蚀涂层所用原料为crmnfenicu高熵合金增强相用药芯焊丝。

30.crmnfenicu高熵合金增强相用药芯焊丝,包括药芯和焊皮,药芯中各组元原子百分数为,铬20%~30%,铁20%~30%,锰20%~30%,镍20%~30%,以上组分原子百分比之和为100%;焊皮为纯铜带。

31.该涂层中各组分的选择理由及作用如下:

1.8mm的药芯焊丝;

50.步骤3:将低碳钢表面的油污、氧化层等杂质打磨干净,并将药芯焊丝放置在烘箱内充分烘干,烘干温度为80℃,烘干时间为3h;

51.步骤4:采用氩弧熔覆方法在wh80低碳钢表面熔覆2~3层,氩弧熔覆工艺参数为:熔覆电流120a,熔覆速度0.3m/min~0.35m/min,保护气体为体积分数为99%的纯氩气,保护气体流量15l/min,制备出crmnfenicu高熵合金增强铜基耐磨耐蚀涂层;

52.步骤5:用角磨机将步骤4得到的涂层表面打磨干净,清除氧化皮、熔渣等杂质,使涂层表面露出金属光泽,以达到使用要求。

53.实施例1中采用药芯焊丝氩弧熔覆方法制备的高熵合金增强铜基耐磨耐蚀涂层,其与wh80钢结合界面的微观组织如图1所示,可见界面达到了充分的冶金结合,无裂纹、结合不良等缺陷。经力学性能测试,熔覆层平均硬度为133.6hv

0.2

;经摩擦磨损试验,熔覆层磨损量为3.6mg,摩擦系数为0.224;经电化学腐蚀性能测试,腐蚀电流密度为0.4223ua/mm2,具有良好的耐磨性和耐腐蚀性能。

54.实施例2

55.步骤1:根据以下原子百分数配制金属药芯粉末:铬25%,铁20%,锰25%,镍30%,以上组分原子百分比之和为100%,铜元素由纯铜带提供;将以上成分换算为质量分数后称取金属粉末,在球磨机内混合均匀后备用,球磨参数为:转速450r/min,球磨时间24h,正反转15min/次,球料比15:1;

56.步骤2:制作药芯焊丝:将7mm

×

0.2mm的纯铜带用酒精清洗后放置在拉丝机上,并用模具预先压出u型槽,然后将步骤1混合好的药芯粉末填充至铜带u型槽内,填充率控制在25wt.%~30wt.%。使用不同孔径的模具对焊丝进行闭合和减径,最终制成直径为1.6mm-1.8mm的药芯焊丝;

57.步骤3:将低碳钢表面的油污、氧化层等杂质打磨干净,并将药芯焊丝放置在烘箱内充分烘干,烘干温度为80℃,烘干时间为3h;

58.步骤4:采用氩弧熔覆方法在wh80低碳钢表面熔覆2~3层,氩弧熔覆工艺参数为:熔覆电流130a,熔覆速度0.25m/min~0.3m/min,保护气体为体积分数为99%的纯氩气,保护气体流量15l/min,制备出crmnfenicu高熵合金增强铜基耐磨耐蚀涂层;

59.步骤5:用角磨机将步骤4得到的涂层表面打磨干净,清除氧化皮、熔渣等杂质,使涂层表面露出金属光泽,以达到使用要求。

60.实施例2中采用药芯焊丝氩弧熔覆方法制备的高熵合金增强铜基耐磨耐蚀涂层,经力学性能测试,熔覆层平均硬度为161.3hv0.2;经摩擦磨损试验,熔覆层磨损量为3.1mg,摩擦系数为0.215;经电化学腐蚀性能测试,腐蚀电流密度为0.4156ua/mm2,具有良好的耐磨性和耐腐蚀性能。

61.实施例3

62.步骤1:根据以下原子百分数配制金属药芯粉末:铬25%,铁25%,锰25%,镍25%,以上组分原子百分比之和为100%,铜元素由纯铜带提供;将以上成分换算为质量分数后称取金属粉末,在球磨机内混合均匀后备用,球磨参数为:转速450r/min,球磨时间24h,正反转15min/次,球料比15:1;

63.步骤2:制作药芯焊丝:将7mm

×

0.2mm的纯铜带用酒精清洗后放置在拉丝机上,并

用模具预先压出u型槽,然后将步骤1混合好的药芯粉末填充至铜带u型槽内,填充率控制在25wt.%~30wt.%。使用不同孔径的模具对焊丝进行闭合和减径,最终制成直径为1.6mm-1.8mm的药芯焊丝;

64.步骤3:将低碳钢表面的油污、氧化层等杂质打磨干净,并将药芯焊丝放置在烘箱内充分烘干,烘干温度为80℃,烘干时间为3h;

65.步骤4:采用氩弧熔覆方法在wh80低碳钢表面熔覆2~3层,氩弧熔覆工艺参数为:熔覆电流120a,熔覆速度0.25m/min~0.35m/min,保护气体为体积分数为99%的纯氩气,保护气体流量15l/min,制备出crmnfenicu高熵合金增强铜基耐磨耐蚀涂层;

66.步骤5:用角磨机将步骤4得到的涂层表面打磨干净,清除氧化皮、熔渣等杂质,使涂层表面露出金属光泽,以达到使用要求。

67.实施例3中采用药芯焊丝氩弧熔覆方法制备的高熵合金增强铜基耐磨耐蚀涂层,其微观组织如图2所示,可见熔覆层主要由树枝状基体和团簇状析出相组成。经力学性能测试,熔覆层平均硬度为180.3hv0.2;经摩擦磨损试验,熔覆层磨损量为1.96mg,摩擦系数为0.205;经电化学腐蚀性能测试,腐蚀电流密度为0.4015ua/mm2,具有良好的耐磨性和耐腐蚀性能。

68.实施例4

69.步骤1:根据以下原子百分数配制金属药芯粉末:铬30%,铁20%,锰30%,镍20%,以上组分原子百分比之和为100%,铜元素由纯铜带提供;将以上成分换算为质量分数后称取金属粉末,在球磨机内混合均匀后备用,球磨参数为:转速450r/min,球磨时间24h,正反转15min/次,球料比15:1;

70.步骤2:制作药芯焊丝:将7mm

×

0.2mm的纯铜带用酒精清洗后放置在拉丝机上,并用模具预先压出u型槽,然后将步骤1混合好的药芯粉末填充至铜带u型槽内,填充率控制在25wt.%~30wt.%。使用不同孔径的模具对焊丝进行闭合和减径,最终制成直径为1.6mm-1.8mm的药芯焊丝;

71.步骤3:将低碳钢表面的油污、氧化层等杂质打磨干净,并将药芯焊丝放置在烘箱内充分烘干,烘干温度为80℃,烘干时间为3h;

72.步骤4:采用氩弧熔覆方法在wh80低碳钢表面熔覆2~3层,氩弧熔覆工艺参数为:熔覆电流150a,熔覆速度0.15m/min~0.2m/min,保护气体为体积分数为99%的纯氩气,保护气体流量15l/min,制备出crmnfenicu高熵合金增强铜基耐磨耐蚀涂层;

73.步骤5:用角磨机将步骤4得到的涂层表面打磨干净,清除氧化皮、熔渣等杂质,使涂层表面露出金属光泽,以达到使用要求。

74.实施例4中采用药芯焊丝氩弧熔覆方法制备的高熵合金增强铜基耐磨耐蚀涂层,经力学性能测试,熔覆层平均硬度为170.2.3hv0.2;经摩擦磨损试验,熔覆层磨损量为2.55mg,摩擦系数为0.214;经电化学腐蚀性能测试,腐蚀电流密度为0.4211ua/mm2,具有良好的耐磨性和耐腐蚀性能。

75.实施例5

76.步骤1:根据以下原子百分数配制金属药芯粉末:铬25%,铁15%,锰30%,镍30%,以上组分原子百分比之和为100%,铜元素由纯铜带提供;将以上成分换算为质量分数后称取金属粉末,在球磨机内混合均匀后备用,球磨参数为:转速450r/min,球磨时间24h,正反

转15min/次,球料比15:1;

77.步骤2:制作药芯焊丝:将7mm

×

0.2mm的纯铜带用酒精清洗后放置在拉丝机上,并用模具预先压出u型槽,然后将步骤1混合好的药芯粉末填充至铜带u型槽内,填充率控制在25wt.%~30wt.%。使用不同孔径的模具对焊丝进行闭合和减径,最终制成直径为1.6mm-1.8mm的药芯焊丝;

78.步骤3:将低碳钢表面的油污、氧化层等杂质打磨干净,并将药芯焊丝放置在烘箱内充分烘干,烘干温度为80℃,烘干时间为3h;

79.步骤4:采用氩弧熔覆方法在wh80低碳钢表面熔覆2~3层,氩弧熔覆工艺参数为:熔覆电流130a,熔覆速度0.25m/min~0.3m/min,保护气体为体积分数为99%的纯氩气,保护气体流量15l/min,制备出crmnfenicu高熵合金增强铜基耐磨耐蚀涂层;

80.步骤5:用角磨机将步骤4得到的涂层表面打磨干净,清除氧化皮、熔渣等杂质,使涂层表面露出金属光泽,以达到使用要求。

81.实施例5中采用药芯焊丝氩弧熔覆方法制备的高熵合金增强铜基耐磨耐蚀涂层,经力学性能测试,熔覆层平均硬度为140.6hv0.2;经摩擦磨损试验,熔覆层磨损量为3.7mg,摩擦系数为0.227;经电化学腐蚀性能测试,腐蚀电流密度为0.4226ua/mm2,具有良好的耐磨性和耐腐蚀性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1