一种陶瓷覆铜基板及其激光加工工艺的制作方法

1.本发明涉及覆铜基板技术领域,更具体地说,本发明涉及一种陶瓷覆铜基板及其激光加工工艺。

背景技术:

2.覆铜陶瓷又称覆铜陶瓷基板,是使用dcb技术将铜箔直接烧结在陶瓷表面从而制成的一种电子基础材料,覆铜陶瓷基板具有极好的热循环性,形状稳定,刚性好,导热率高,可靠性高。覆铜陶瓷基板的应用领域十分广泛:可用于半导体致冷器、电子加热器,大功率电力半导体模块,功率控制电路、功率混合电路、智能功率组件,汽车电子、航天航空及军用电子组件,高频开关电源、固态继电器,电讯专用交换机、接收系统,太阳能电池板组件,激光等多项工业电子领域。

3.陶瓷覆铜基板产品(dcb/dpc/amb)由于铜厚的原因,在制程中,表面粗糙度不均,致其焊接能力受到影响,现有方式主要采用化学清洗技术,对表面进行处理,但效果甚微,且只能对裸铜产品处理,阻焊,镀镍,镀金,镀银等表面不可处理。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种陶瓷覆铜基板及其激光加工工艺。

5.一种陶瓷覆铜基板的激光加工工艺,具体加工步骤如下:

6.步骤一:按照上述重量份比,称取陶瓷覆铜基片、表面改性剂中的硝酸锌、硝酸银、纳米氧化铟锡、硝酸铝、氢氧化钠;

7.步骤二:将步骤一中表面改性剂的硝酸锌、硝酸银、纳米氧化铟锡、硝酸铝、氢氧化钠加入到去离子水中,搅拌均匀,调节ph至8~10,得到表面改性液;

8.步骤三:将步骤一中陶瓷覆铜基片浸没到步骤二中制得的表面改性液中,进行水浴超声处理30~40分钟,得到表面改性的陶瓷覆铜基片;

9.步骤四:将步骤三中制得的表面改性的陶瓷覆铜基片,使用氢气进行等离子清洗加工处理6~8分钟,得到半成品陶瓷覆铜基板;

10.步骤五:将步骤四中制得的半成品陶瓷覆铜基板,进行激光加工处理,得到陶瓷覆铜基板。

11.进一步的,在步骤三中,超声频率为29~35khz,超声功率为600~800w,水浴温度为60~80℃;在步骤四中,等离子清洗的功率为185~195w,工作距离为8~10mm,气体流量为165~175ml/min。

12.进一步的,在步骤五中,激光器的类型为:皮秒、纳秒、阿秒中的一种。

13.进一步的,在步骤五中,激光器的光源为:紫外、绿光、红外中的一种。

14.进一步的,在步骤五中,激光器的扫描振镜为:3d扫描振镜、平面扫描振镜中的一种。

15.进一步的,在步骤五中,激光器的场镜为:远心场镜、平面场镜中的一种。

16.进一步的,在步骤五中,激光器功率为:25~35w;激光频率为:400~800khz,脉宽为:160~180ps;激光器扫描速度为:400~800mm/s。

17.进一步的,所述表面活性剂与陶瓷覆铜基板的重量份比为:1.20~1.60∶98.40~98.80,所述表面改性剂按照重量百分比计算包括:19.60~20.80%的硝酸锌、19.40~20.40%的硝酸银、28.20~29.40%的纳米氧化铟锡、19.40~20.40%的硝酸铝,其余为氢氧化钠。

18.进一步的,所述表面活性剂与陶瓷覆铜基板的重量份比为:1.40∶98.60;所述表面改性剂按照重量百分比计算包括:20.20%的硝酸锌、19.90%的硝酸银、28.80%的纳米氧化铟锡、19.90%的硝酸铝、11.20%的氢氧化钠。

19.进一步的,还包括一种陶瓷覆铜基板的激光加工工艺制备的陶瓷覆铜基板。

20.本发明的技术效果和优点:

21.1、采用本发明的原料配方所加工出的陶瓷覆铜基板,可有效对陶瓷覆铜基板表面进行改性处理,可有效加强陶瓷覆铜基板表面粗糙均匀性,同时提高陶瓷覆铜基板的易焊接性能,可对裸铜、镀镍、镀金、镀银、阻焊、点胶的表面进行处理,使其达到理想的粗糙度,进而加强陶瓷覆铜基板焊接性能;可在陶瓷覆铜基片表面制成纳米锌、纳米银、纳米铝和纳米铟锡纤维,可有效加强陶瓷覆铜基片表面粗糙均匀性,保证陶瓷覆铜基片表面具有理想粗糙度,便于进行焊接加工的安全性和稳定性;纳米银和纳米铟锡相互配合,可有效降低焊接温度,使得陶瓷覆铜基板焊接性能更佳,纳米锌和纳米铝复合,形成zn-al共晶,可有效加强焊接加工的连接强度;

22.2、本发明在加工陶瓷覆铜基板的过程中,在步骤二中,可有效保证表面改性剂与陶瓷覆铜基片的接触结合效果;在步骤三中,合成并将纳米氧化锌、纳米氧化银、纳米氧化铝与纳米氧化铟锡均匀复合到陶瓷覆铜基片表面;在步骤四中,在陶瓷覆铜基片表面制成纳米银、纳米锌、纳米铝和纳米铟锡,进而在陶瓷覆铜基片表面形成致密均匀的粗糙镀层,同时纳米银、纳米锌、纳米铝和纳米铟锡在焊接加工中,可有效降低焊接温度,加强焊接加工的安全性、稳定性,并保证焊接的结构强度;在步骤五中,对半成品陶瓷覆铜基板进行激光加工处理,可有效对半成品陶瓷覆铜基板表面进行蚀刻加工处理,使得陶瓷覆铜基板表面形成均匀致密的粗糙层,可进一步保证陶瓷覆铜基板的焊接加工效果。

具体实施方式

23.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:

25.本发明提供了一种陶瓷覆铜基板,包括:98.40g的陶瓷覆铜基片、1.60g的表面改性剂;所述表面改性剂包括:0.3136g的硝酸锌、0.3104g的硝酸银、0.4512g的纳米氧化铟锡、0.3104g的硝酸铝、0.2144g的氢氧化钠;

26.一种陶瓷覆铜基板的激光加工工艺,具体加工步骤如下:

27.步骤一:按照上述重量份比,称取陶瓷覆铜基片、表面改性剂中的硝酸锌、硝酸银、纳米氧化铟锡、硝酸铝、氢氧化钠;

28.步骤二:将步骤一中表面改性剂的硝酸锌、硝酸银、纳米氧化铟锡、硝酸铝、氢氧化钠加入到去离子水中,搅拌均匀,调节ph至8,得到表面改性液;

29.步骤三:将步骤一中陶瓷覆铜基片浸没到步骤二中制得的表面改性液中,进行水浴超声处理30分钟,得到表面改性的陶瓷覆铜基片;

30.步骤四:将步骤三中制得的表面改性的陶瓷覆铜基片,使用氢气进行等离子清洗加工处理6分钟,得到半成品陶瓷覆铜基板;

31.步骤五:将步骤四中制得的半成品陶瓷覆铜基板,进行激光加工处理,得到陶瓷覆铜基板。

32.在步骤三中,超声频率为29khz,超声功率为600w,水浴温度为60℃;在步骤四中,等离子清洗的功率为185w,工作距离为8mm,气体流量为165ml/min;在步骤五中,激光器的类型为纳秒;激光器的光源为紫外;扫描振镜为3d扫描振镜;场镜为远心场镜;激光器功率为:25w;激光频率为:400khz,脉宽为:160ps;激光器扫描速度为:400mm/s。

33.实施例2:

34.与实施例1不同的是,包括:98.80g的陶瓷覆铜基片、1.20g的表面改性剂;所述表面改性剂包括:0.2496g的硝酸锌、0.2448g的硝酸银、0.3528g的纳米氧化铟锡、0.2448g的硝酸铝、0.108g的氢氧化钠。

35.实施例3:

36.与实施例1-2均不同的是,包括:98.60g的陶瓷覆铜基片、1.40g的表面改性剂;所述表面改性剂包括:0.2828g的硝酸锌、0.2786g的硝酸银、0.4032g的纳米氧化铟锡、0.2786g的硝酸铝、0.1568g的氢氧化钠。

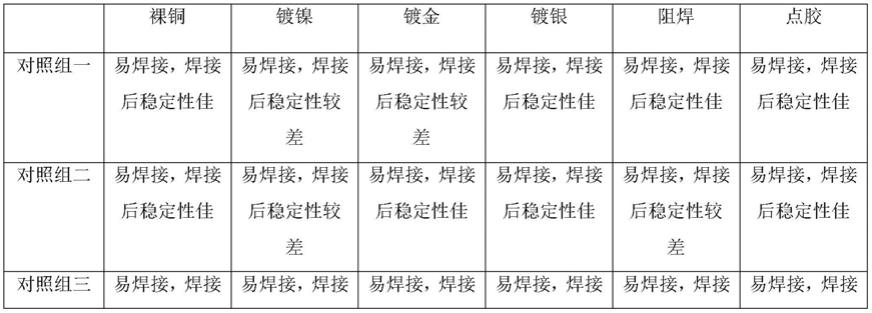

37.分别取上述实施例1-3所制得的陶瓷覆铜基板与对照组一的陶瓷覆铜基板、对照组二的陶瓷覆铜基板、对照组三的陶瓷覆铜基板和对照组四的陶瓷覆铜基板,对照组一的陶瓷覆铜基板与实施例相比无硝酸锌,对照组二的陶瓷覆铜基板与实施例相比无硝酸银,对照组三的陶瓷覆铜基板与实施例相比无纳米氧化铟锡,对照组四的陶瓷覆铜基板与实施例相比无硝酸铝,三个实施例和四个对照组的陶瓷覆铜基板分别选用裸铜、镀镍、镀金、镀银、阻焊、点胶陶瓷覆铜基片制成陶瓷覆铜基板,进行焊接测试;测试结果如表一所示:

38.表一:

39.[0040][0041]

由表一可知,当陶瓷覆铜基板的原料配比为:98.60g的陶瓷覆铜基片、1.40g的表面改性剂;所述表面改性剂包括:0.2828g的硝酸锌、0.2786g的硝酸银、0.4032g的纳米氧化铟锡、0.2786g的硝酸铝、0.1568g的氢氧化钠时,可有效对陶瓷覆铜基板表面进行改性处理,可有效加强陶瓷覆铜基板表面粗糙均匀性,同时提高陶瓷覆铜基板的易焊接性能,可对裸铜、镀镍、镀金、镀银、阻焊、点胶的表面进行处理,使其达到理想的粗糙度,进而加强陶瓷覆铜基板焊接性能;故实施例3为本发明的较佳实施方式,表面改性剂对陶瓷覆铜基片进行表面改性处理;表面改性剂加入到去离子水中,将陶瓷覆铜基片放入到表面改性液中,在碱性环境下进行水浴超声处理,可有效合成纳米氧化锌、纳米氧化银和纳米氧化铝,同时将纳米氧化锌、纳米氧化银、纳米氧化铝与纳米氧化铟锡均匀复合到陶瓷覆铜基片表面;然后将纳米氧化锌、纳米氧化银、纳米氧化铝与纳米氧化铟锡在等离子作用下进行还原,在陶瓷覆铜基片表面制成纳米锌、纳米银、纳米铝和纳米铟锡纤维,可有效加强陶瓷覆铜基片表面粗糙均匀性,保证陶瓷覆铜基片表面具有理想粗糙度,便于进行焊接加工的安全性和稳定性;纳米银和纳米铟锡相互配合,可有效降低焊接温度,使得陶瓷覆铜基板焊接性能更佳,纳米锌和纳米铝复合,形成zn-al共晶,可有效加强焊接加工的连接强度。

[0042]

实施例4

[0043]

在上述优选的技术方案中,本发明提供了一种陶瓷覆铜基板,包括:98.60g的陶瓷覆铜基片、1.40g的表面改性剂;所述表面改性剂包括:0.2828g的硝酸锌、0.2786g的硝酸银、0.4032g的纳米氧化铟锡、0.2786g的硝酸铝、0.1568g的氢氧化钠。

[0044]

一种陶瓷覆铜基板的激光加工工艺,具体加工步骤如下:

[0045]

步骤一:按照上述重量份比,称取陶瓷覆铜基片、表面改性剂中的硝酸锌、硝酸银、纳米氧化铟锡、硝酸铝、氢氧化钠;

[0046]

步骤二:将步骤一中表面改性剂的硝酸锌、硝酸银、纳米氧化铟锡、硝酸铝、氢氧化钠加入到去离子水中,搅拌均匀,调节ph至9,得到表面改性液;

[0047]

步骤三:将步骤一中陶瓷覆铜基片浸没到步骤二中制得的表面改性液中,进行水浴超声处理35分钟,得到表面改性的陶瓷覆铜基片;

[0048]

步骤四:将步骤三中制得的表面改性的陶瓷覆铜基片,使用氢气进行等离子清洗加工处理7分钟,得到半成品陶瓷覆铜基板;

[0049]

步骤五:将步骤四中制得的半成品陶瓷覆铜基板,进行激光加工处理,得到陶瓷覆铜基板。

[0050]

在步骤三中,超声频率为29khz,超声功率为600w,水浴温度为60℃;在步骤四中,等离子清洗的功率为185w,工作距离为8mm,气体流量为165ml/min;在步骤五中,激光器的类型为纳秒;激光器的光源为紫外;扫描振镜为3d扫描振镜;场镜为远心场镜;激光器功率为:25w;激光频率为:400khz,脉宽为:160ps;激光器扫描速度为:400mm/s。

[0051]

实施例5

[0052]

与实施例4不同的是,在步骤三中,超声频率为35khz,超声功率为800w,水浴温度为80℃;在步骤四中,等离子清洗的功率为195w,工作距离为10mm,气体流量为175ml/min;在步骤五中,激光器的类型为纳秒;激光器的光源为紫外;扫描振镜为3d扫描振镜;场镜为远心场镜;激光器功率为:35w;激光频率为:800khz,脉宽为:180ps;激光器扫描速度为:800mm/s。

[0053]

实施例6

[0054]

与实施例4-5均不同的是,在步骤三中,超声频率为33khz,超声功率为700w,水浴温度为70℃;在步骤四中,等离子清洗的功率为190w,工作距离为9mm,气体流量为170ml/min;在步骤五中,激光器的类型为纳秒;激光器的光源为紫外;扫描振镜为3d扫描振镜;场镜为远心场镜;激光器功率为:30w;激光频率为:600khz,脉宽为:170ps;激光器扫描速度为:600mm/s。

[0055]

分别取上述实施例4-6所制得的陶瓷覆铜基板与对照组五的陶瓷覆铜基板、对照组六的陶瓷覆铜基板和对照组七的陶瓷覆铜基板,对照组五的陶瓷覆铜基板与实施例相比没有步骤三中的操作,对照组六的陶瓷覆铜基板与实施例相比没有步骤四中的操作,对照组七的陶瓷覆铜基板与实施例相比没有步骤六中的操作,将三个实施例和三个对照组的陶瓷覆铜基板分别选用裸铜、镀镍、镀金、镀银、阻焊、点胶陶瓷覆铜基片制成陶瓷覆铜基板,进行焊接测试,测试结果如表二所示:

[0056]

表二:

[0057][0058]

由表二可知,在加工陶瓷覆铜基板的过程中,当实施例六中的激光加工工艺为本发明的优选方案,在步骤二中,将表面改性剂中的硝酸锌、硝酸银、纳米氧化铟锡、硝酸铝、氢氧化钠进行溶融共混处理,可有效保证表面改性剂与陶瓷覆铜基片的接触结合效果;在步骤三中,在碱性环境下进行70℃水浴33khz超声处理,可有效将硝酸锌、硝酸银和硝酸铝合成纳米氧化锌、纳米氧化银和纳米氧化铝,同时将纳米氧化锌、纳米氧化银、纳米氧化铝与纳米氧化铟锡均匀复合到陶瓷覆铜基片表面;在步骤四中,对表面复合有纳米氧化锌、纳米氧化银、纳米氧化铝与纳米氧化铟锡的陶瓷覆铜基片进行等离子清洗下进行还原处理,在陶瓷覆铜基片表面制成纳米银、纳米锌、纳米铝和纳米铟锡,进而在陶瓷覆铜基片表面形成致密均匀的粗糙镀层,同时纳米银、纳米锌、纳米铝和纳米铟锡在焊接加工中,可有效降低焊接温度,加强焊接加工的安全性、稳定性,并保证焊接的结构强度;在步骤五中,对半成品陶瓷覆铜基板进行激光加工处理,可有效对半成品陶瓷覆铜基板表面进行蚀刻加工处理,使得陶瓷覆铜基板表面形成均匀致密的粗糙层,可进一步保证陶瓷覆铜基板的焊接加工效果。

[0059]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0060]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1