一种汽车储物盒组装设备的制作方法

1.本发明涉及汽车配件技术领域,涉及一种汽车储物盒组装设备。

背景技术:

2.在汽车上的储物盒板体,其开闭方式与推拉门类似,所以对储物盒板体的装配也有着非常高的精度要求。在装配车间,工人仅仅靠手动调节很难保证滑动板体上组装驱动部件的正确位置,且无法保证驱动部件的缠绕扭矩的一致性,不仅无法满足装配要求,更为重要的是影响推拉开闭功能,因此,在储物盒组装过程中会耗费大量的时间来调整滑动板体与壳体相对位置和滑动板体弹簧驱动力大小,严重影响生产效率,不利于企业生产。

技术实现要素:

3.本发明要解决的技术问题是提供一种自动化程度高,节约了劳动力及生产成本,装配过程可控,装配好的储物盒一致性好的汽车储物盒组装设备。

4.为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:

5.一种汽车储物盒组装设备,包括主体限位系统、板体装配系统、板体缠绕系统,所述主体限位系统、板体装配系统、板体缠绕系统均设在组装支架上,板体缠绕系统对在板体装配系统上装配完成的滑动板体进行弹簧缠绕和按压滑动板体销杆后,主体限位系统通过销钉将滑动板体与壳体进行组装操作;

6.所述板体装配系统包括板体定位架、第三板测试机构和第四板测试机构,所述板体定位架上设有用于装载板体主体的板体固定机构,所述第三板测试机构和第四板测试机构分别设在所述板体定位架两侧,所述板体定位架一侧设有板体下压机构,所述板体下压机构将板体主体压紧在板体固定机构上以安装零件,通过第三板测试机构和第四板测试机构同步检测板体主体两侧的零件装配情况;

7.所述板体缠绕系统包括按压机构、缠绕机构和滑动导向轨道,所述滑动导向轨道设在所述组装支架上,所述按压机构分别设在所述滑动导向轨道出料端的两侧,通过按压机构将销杆推到滑动板体上,所述缠绕机构设在所述滑动导向轨道一侧,通过缠绕机构对滑动导向轨道上的滑动板体的轴销弹簧进行缠绕操作;

8.还包括传送机构,所述传送机构设在所述滑动导向轨道下方,通过传送机构对滑动导向轨道上完成缠绕操作的滑动板体传送至主体限位系统的壳体上;

9.所述主体限位系统包括壳体限位机构、压接机构、壳体检验机构和推动机构,所述壳体检验机构设在所述壳体限位机构上,所述压接机构设在所述壳体限位机构四周,所述推动机构设在所述壳体限位机构一侧,推动机构通过销钉将位于壳体限位机构上的壳体与滑动板体进行组装操作。

10.进一步地,所述板体固定机构包括两组板体限位部件,两组板体限位部件对称设在所述板体定位架两侧,且两板体限位部件分别与第三板测试机构和第四板测试机构对应设置;

11.所述板体限位部件包括第一限位凸起、第二限位凸起和第三限位凸起,所述第一限位凸起设在所述第三板测试机构的下方,所述第二限位凸起设在所述第一限位凸起一侧,所述第三限位凸起设在所述板体定位架端部。

12.进一步地,所述第三板测试机构包括第一测试气缸和第一转动气缸,所述第一测试气缸设在所述板体定位架上,所述第一测试气缸活塞条条端设有第一板,所述第一板上设有第一限位条,所述第一转动气缸设在所述第一板上,所述第一转动气缸活塞条条端设有第一阻挡部件。

13.进一步地,所述第一阻挡部件包括阻挡支架,所述阻挡支架呈l型结构,所述阻挡支架自由端上设有螺孔,所述螺孔上设有阻挡螺栓,通过第一转动气缸带动阻挡螺栓抵接零件用以检测板体本体装配情况。

14.进一步地,所述按压机构包括按压架,所述按压架上设有推近组件,所述滑动导向轨道上设有按压凸起,所述按压凸起上设有置物槽,所述置物槽一侧设有用于检测销杆位置的按压传感器,通过推近组件将置物槽内的销杆推入至滑动导向轨道上的滑动板体上。

15.进一步地,所述推近组件包括按压气缸,所述按压气缸活塞条条端设有推针,所述按压凸起上设置有与所述推针相匹配的推孔,所述推孔与所述置物槽相连通,所述滑动导向轨道上设有与所述推孔相匹配的按压孔,通过推针带动销杆依次穿过置物槽、推孔和按压孔以完成按压操作。

16.进一步地,所述缠绕机构包括缠绕支架,所述缠绕支架滑设在所述组装支架上,所述缠绕支架上设有缠绕电机,所述缠绕电机输出轴与扭矩传感器驱动连接,所述扭矩传感器通过扭矩支架与所述缠绕支架连接,所述扭矩传感器输出端与输出轴驱动连接,所述输出轴转设在所述缠绕支架上,所述输出轴自由端上设有缠绕轮,所述缠绕轮上设置有缠绕槽,所述缠绕槽内壁上设置有与所述轴销端部的齿轮相匹配的配合齿圈。

17.进一步地,所述壳体限界机构包括位凸起和多个壳体限界部件,多个壳体限界部件依次设在所述组装支架上,所述限界凸起设在所述壳体限界部件一侧,所述限界凸起上设有与所述壳体相匹配的限界凸起。

18.进一步地,所述壳体限界机构还包括多个定位凸起,所述定位凸起设在所述组装支架上,且所述定位凸起设在相邻两壳体限界部件之间,所述定位凸起设有定位凹槽。

19.进一步地,所述壳体限界部件包括两定位座,两定位座对称设在所述限界凸起两侧,所述定位座与所述组装支架固定连接,所述定位座上设有定位斜凸起,所述定位斜凸起上设有定位斜面,所述定位座上设有与所述壳体相匹配的定位槽。

20.本发明的有益效果:

21.本发明的板体缠绕系统对在板体装配系统上装配完成的滑动板体进行弹簧缠绕和按压滑动板体销杆后,主体限位系统通过销钉将滑动板体与壳体进行组装操作,自动化程度高,节约了劳动力及生产成本,能够有效缩短储物盒组装时长,提高生产效率;通过第三板测试机构和第四板测试机构同步检测板体主体两侧的零件装配情况,实现装配过程可控,装配好的储物盒板体一致性好;通过按压机构将销杆推到滑动板体上,同时缠绕机构对滑动导向轨道上的滑动板体的轴销弹簧进行缠绕操作,对轴销弹簧缠绕扭矩一致,使得装配过程可控,提高产品质量;通过限位凸起和多个壳体限位部件对壳体进行初步限位后,压装气缸将壳体压紧在位凸起和壳体限位部件上,实现对汽车储物盒进行精准限位、固定,提

高限位的准确度和装配效率。

附图说明

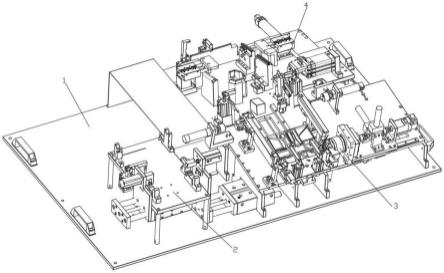

22.图1是本发明的一种汽车储物盒组装设备示意图。

23.图2是本发明的板体装配系统示意图。

24.图3是本发明的板体缠绕系统示意图。

25.图4是本发明的固定组件示意图。

26.图5是本发明的升降气缸示意图。

27.图6是本发明的主体限位系统示意图。

28.图7是本发明的第二盖板槽示意图。

29.图中标号说明:1、组装支架;2、板体装配系统;21、板体定位架;22、第一限位凸起;221、第一槽;222、第二槽;23、第二限位凸起;231、阶梯槽;24、第三限位凸起;241、限位夹槽;242、检验光电传感器;25、第一测试气缸;251、第一板;252、第一转动气缸;253、阻挡支架;254、阻挡螺栓;26、第二测试气缸;261、第二盖板;263、第二阻挡部件;264、第二限位条;27、下压气缸;271、下压凸起;272、板体支凸起;3、板体缠绕系统;32、按压机构;321、推针;322、按压凸起;323、置物槽;324、按压气缸;33、缠绕支架;331、缠绕电机;332、扭矩传感器;333、缠绕轮;334、配合齿圈;335、第一导向轨道;336、第一动力气缸;34、固定组件;341、固定支架;342、固定气缸;343、固定凸起;344、卡齿;35、滑动导向轨道;351、轨道支架;352、支板;353、传送口;354、传送槽;355、第一盖板;356、第二盖板;357、第二导向轨道;358、第二动力气缸;36、传送支架;361、顶住气缸;362、顶住架;363、抵接凸起;37、升降气缸;371、齿轮传感器;372、第二盖板槽;4、主体限界系统;42、壳体限界部件;421、定位座;422、定位斜凸起;423、打标气缸;424、打标锥;43、压接机构;431、压装气缸;432、压装凸起;44、同位支架;441、同位气缸;442、压动块;45、壳体检验机构;451、传感支架;452、导向凸起;453、位置光电传感器;46、推进气缸;461、推动凸起;462、顶针;463、推进凸起;464、导槽;465、位移气缸;466、滑轨;47、限界凸起;48、定位凸起;

具体实施方式

30.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

31.参照图1-7所示,一种汽车储物盒组装设备,包括主体限位系统4、板体装配系统2、板体缠绕系统3,所述主体限位系统4、板体装配系统2、板体缠绕系统3均设在组装支架1上,板体缠绕系统3对在板体装配系统2上装配完成的滑动板体进行弹簧缠绕和按压滑动板体销杆后,主体限位系统4通过销钉将滑动板体与壳体进行组装操作;

32.所述板体装配系统2包括板体定位架21、第三板测试机构和第四板测试机构,所述板体定位架21上设有用于装载板体主体的板体固定机构,所述第三板测试机构和第四板测试机构分别设在所述板体定位架21两侧,所述板体定位架21一侧设有板体下压机构,所述板体下压机构将板体主体压紧在板体固定机构上以安装零件,通过第三板测试机构和第四板测试机构同步检测板体主体两侧的零件装配情况;

33.所述板体缠绕系统3包括按压机构32、缠绕机构和滑动导向轨道35,所述滑动导向

轨道35设在所述组装支架1上,所述按压机构32分别设在所述滑动导向轨道35出料端的两侧,通过按压机构32将销杆推到滑动板体上,所述缠绕机构设在所述滑动导向轨道35一侧,通过缠绕机构对滑动导向轨道35上的滑动板体的轴销弹簧进行缠绕操作;

34.还包括传送机构,所述传送机构设在所述滑动导向轨道35下方,通过传送机构对滑动导向轨道35上完成缠绕操作的滑动板体传送至主体限位系统4的壳体上;

35.所述主体限位系统4包括壳体限位机构、压接机构43、壳体检验机构45和推动机构,所述壳体检验机构45设在所述壳体限位机构上,所述压接机构43设在所述壳体限位机构四周,所述推动机构设在所述壳体限位机构一侧,推动机构通过销钉将位于壳体限位机构上的壳体与滑动板体进行组装操作。

36.所述主体限位系统与所述板体缠绕系统倾斜设在所述组装支架上,即所述板体缠绕系统的出料端高于另一端,主体限位系统的入料端高于另一侧,由于主体限位系统上的壳体组装轨道为倾斜向下,将主体限位系统靠近板体缠绕系统的入料端倾斜向上,同时板体缠绕系统的滑动导向轨道的出料端也向斜向上,使得滑动导向轨道的出料口与主体限位系统上的壳体组装轨道相连通,保证滑动板体顺利进入壳体内完成装配。

37.本发明的板体缠绕系统3对在板体装配系统2上装配完成的滑动板体进行弹簧缠绕和按压滑动板体销杆后,主体限位系统4通过销钉将滑动板体与壳体进行组装操作,自动化程度高,节约了劳动力及生产成本,能够有效缩短储物盒组装时长,提高生产效率;通过第三板测试机构和第四板测试机构同步检测板体主体两侧的零件装配情况,实现装配过程可控,装配好的储物盒板体一致性好;通过按压机构32将销杆推到滑动板体上,同时缠绕机构对滑动导向轨道35上的滑动板体的轴销弹簧进行缠绕操作,对轴销弹簧缠绕扭矩一致,使得装配过程可控,提高产品质量;通过限位凸起47和多个壳体限位部件42对壳体进行初步限位后,压装气缸431将壳体压紧在位凸起和壳体限位部件42上,实现对汽车储物盒进行精准限位、固定,提高限位的准确度和装配效率。

38.所述板体固定机构包括两组板体限位部件,两组板体限位部件对称设在所述板体定位架21两侧,且两板体限位部件分别与第三板测试机构和第四板测试机构对应设置。

39.通过板体下压机构将板体主体压紧在板体固定机构上以安装零件,可以使工人在安装驱动部件时不需要重复调整板体主体位置,装配过程可控,可以大大提高储物盒板体上的驱动部件安装效率,保证装配质量,而且装配好的储物盒板体一致性好。

40.所述板体限位部件包括第一限位凸起22、第二限位凸起23和第三限位凸起24,所述第一限位凸起22设在所述第三板测试机构的下方,所述第二限位凸起23设在所述第一限位凸起22一侧,所述第三限位凸起24设在所述板体定位架21端部。

41.所述第一限位凸起22上设有与所述板体主体相匹配的第一槽221,所述第一槽221一侧设在第二槽222,所述第二槽222边缘设有倾斜面。

42.所述第二限位凸起23上设有阶梯槽231,所述阶梯槽231与所述第一槽221相对设置,所述第三限位凸起24上设有限位夹槽241,所述限位夹槽241内设有缓冲层。

43.所述第三板测试机构包括第一测试气缸25和第一转动气缸252,所述第一测试气缸25设在所述板体定位架21上,所述第一测试气缸25活塞条条端设有第一板251,所述第一板251上设有第一限位条,所述第一转动气缸252设在所述第一板251上,所述第一转动气缸252活塞条条端设有第一阻挡部件。

44.所述第一阻挡部件包括阻挡支架253,所述阻挡支架253呈l型结构,所述阻挡支架253自由端上设有螺孔,所述螺孔上设有阻挡螺栓254,通过第一转动气缸252带动阻挡螺栓254抵接零件用以检测板体本体装配情况。

45.所述第四板测试机构包括第二测试气缸26和第二旋转气缸,所述第二测试气缸26活塞条条端设有第二板261,所述第二旋转气缸设在所述第二板261上,所述第二板261上设有第二限位条264,所述第二旋转气缸活塞条条端设有第二阻挡部件263。

46.所述第二阻挡部件263与第一阻挡部件机构完全相同。

47.所述板体下压机构包括下压气缸27,所述下压气缸27设在所述板体支架上,所述下压气缸27活塞条条端设有下压凸起271,所述板体支架上设有板体支凸起272,所述下压凸起271设在所述板体支凸起272正下方。

48.还包括检查部件,所述检查部件设在所述第三限位凸起24上,所述检查部件为检验光电传感器242,所述检验光电传感器242通过传感器支架与所述第三限位凸起24连接。

49.第三限位凸起24的高度高于所述第一限位凸起22的高度,且所述第一槽221与所述阶梯槽231在同一直线上。

50.所述按压机构32包括按压架,所述按压架上设有推近组件,所述滑动导向轨道35上设有按压凸起322,所述按压凸起322上设有置物槽323,所述置物槽323一侧设有用于检测销杆位置的按压传感器,通过推近组件将置物槽323内的销杆推入至滑动导向轨道35上的滑动板体上。

51.所述推近组件包括按压气缸324,所述按压气缸324活塞条条端设有推针321,所述按压凸起322上设置有与所述推针321相匹配的推孔,所述推孔与所述置物槽323相连通,所述滑动导向轨道35上设有与所述推孔相匹配的按压孔,通过推针321带动销杆依次穿过置物槽323、推孔和按压孔以完成按压操作。

52.所述缠绕机构包括缠绕支架33,所述缠绕支架33滑设在所述组装支架1上,所述缠绕支架33上设有缠绕电机331,所述缠绕电机331输出轴与扭矩传感器332驱动连接,所述扭矩传感器332通过扭矩支架与所述缠绕支架33连接,所述扭矩传感器332输出端与输出轴驱动连接,所述输出轴转设在所述缠绕支架33上,所述输出轴自由端上设有缠绕轮333,所述缠绕轮333上设置有缠绕槽,所述缠绕槽内壁上设置有与所述轴销端部的齿轮相匹配的配合齿圈334。

53.所述组装支架1上设有第一导向轨道335,所述缠绕支架33滑设在所述第一导向轨道335上,所述组装支架1底部设有第一动力气缸336,所述第一动力气缸336与所述缠绕支架33驱动连接,通过第一动力气缸336带动所述缠绕支架33沿着所述第一导向轨道335往复运动。

54.所述缠绕机构还包括固定组件34,所述固定组件34与所述轴销另一端齿轮抵接,所述固定组件34包括固定支架341,所述固定支架341上设有固定气缸342,所述固定支架341上设置有固定滑槽,所述固定滑槽上滑设有固定凸起343,所述固定气缸342与所述固定凸起343驱动连接,所述固定凸起343自由端设有与所述齿轮相匹配的卡齿344,通过所述固定气缸342带动所述固定凸起343卡设在所述轴销另一端的齿轮上。

55.所述滑动导向轨道35包括两轨道支架351,所述轨道支架351上设有支板352,所述支板352上设有传送槽354,所述支板352两侧设有传送口353,所述传送口353与所述传送槽

354相连通,所述传送口353处设有销杆光电传感器242。

56.所述支板352包括第一盖板355和第二盖板356,所述第二盖板356与所述缠绕机构相对设置,所述第一盖板355设在所述轨道支架351上,所述组装支架1上设有升降气缸37,所述第二盖板356与所述升降气缸37驱动连接,所述第一盖板355上设有第一盖板槽,所述第二盖板356上设有第二盖板槽372,所述第一盖板槽与所述第二盖板槽372相连通,所述传送口353设在所述第二盖板356上,所述传送口353处设置用于检测轴销齿轮位置的齿轮传感器371。

57.所述传送机构包括传送支架36,所述传送支架36滑设在所述组装支架1上,所述传送支架36上设有顶住气缸361,所述顶住气缸361活塞条条端设有顶住架362,所述顶住架362上设有抵接凸起363,通过所述顶住气缸361带动顶住凸起对滑动导向轨道35上的滑动板体进行压紧限位。

58.所述组装支架1上设有第二导向轨道357,所述传送支架36滑设在所述第二导向轨道357上,所述组装支架1底部设有第二动力气缸358,所述传送支架36上设有传送板,所述组装支架1上设置有传送槽354,所述传送板穿设过所述传送槽354与所述第二动力气缸358活塞条条端铰接,通过第二动力气缸358带动所述传送支架36沿着所述第二导向轨道357往复运动。

59.所述壳体限界机构包括位凸起和多个壳体限界部件42,多个壳体限界部件42依次设在所述组装支架1上,所述限界凸起47设在所述壳体限界部件42一侧,所述限界凸起47上设有与所述壳体相匹配的限界凸起。

60.通过推动机构将销钉推入壳体完成组装,有效地避免了装配过程中的储物盒的损坏,装配过程可控,同时人工取放料后,其余时间可与设备保持安全距离。

61.所述壳体限界机构还包括多个定位凸起48,所述定位凸起48设在所述组装支架1上,且所述定位凸起48设在相邻两壳体限界部件42之间,所述定位凸起48设有定位凹槽。

62.所述壳体限界部件42包括两定位座421,两定位座421对称设在所述限界凸起47两侧,所述定位座421与所述组装支架1固定连接,所述定位座421上设有定位斜凸起422,所述定位斜凸起422上设有定位斜面,所述定位座421上设有与所述壳体相匹配的定位槽。

63.所述压接机构43包括多个压装气缸431,所述压装气缸431通过气缸座与所述组装支架1连接,所述压装气缸431活塞条条端设有压装凸起432,所述压装凸起432上设有橡胶垫板。

64.所述壳体限界机构还包括同位部件,所述同位部件包括两同位气缸441,两同位气缸441相对设置,所述同位气缸441通过同位支架44与所述定位座421连接,所述同位气缸441活塞条条端上设有推动块,所述推动块上垂直设有压动块442,通过两同位气缸441同步带动其上的推动块和压动块442对壳体进行对中定位。

65.所述壳体检验机构45包括多个用于检测壳体位置的位置光电传感器453,所述组装支架1上设有传感支架451,所述传感支架451上设有导向凸起452,所述导向凸起452上设有导向槽,所述导向槽底部设有导向孔,所述位置光电传感器453设在所述导向孔上。

66.所述推动机构包括位移组件和推进组件,所述位移组件与所述推进组件驱动连接,所述推进组件包括推进气缸46,所述推进气缸46与所述位移组件连接,所述推进气缸46活塞条条端设有推动凸起461,所述推动凸起461上设有顶针462,通过推进气缸46带动推动

凸起461上的顶针462将销钉推到位壳体上。

67.所述推动机构还包括推进凸起463,所述推进凸起463在所述组装支架1上,所述推进凸起463上设有导槽464,所述顶针462穿设在所述导槽464上,所述导槽464上设有导孔,所述导孔上设有用于检测顶针462位置的激光传感器。

68.所述位移组件包括位移气缸465,所述组装支架1上设有滑轨466,所述滑轨466上设有滑板,所述推进气缸46设在所述滑板上,所述位移气缸465与所述滑板驱动连接,所述滑轨466一侧设有用于保护冲击的液压缓冲器。

69.还包括打标部件,所述打标部件设在所述壳体限界部件42上,所述打标部件包括打标气缸423,所述壳体限界部件42上设置有通孔,所述打标气缸423活塞条条端设有打标锥424,所述打标锥424穿设在所述通孔上。

70.使用过程

71.通过板体下压机构将板体主体压紧在板体固定机构上以安装驱动零件(销轴、弹簧、齿轮、连接销杆部件等等连接零件),将安装完零件的滑动板体转运至滑动导向轨道35上,将滑动板体安装销杆和轴销通过传送口353放置在滑动导向轨道35上,顶住气缸361带动顶住凸起对滑动板体进行压紧限位,升降气缸37驱动第二盖板356下降,连接固定气缸342带动固定凸起343卡设在轴销另一端的齿轮上,第一动力气缸336带动缠绕支架33上的缠绕槽与轴销齿轮啮合在一起,缠绕电机331带动缠绕槽转动,通过扭矩传感器332检测轴销弹簧扭力大小,同时推针321带动销杆依次穿过置物槽323、推孔和按压孔后穿设在滑动板体完成按压操作;将壳体放置在定位座421和定位凸起48上,两同位气缸441同步带动其上的推动块和压动块442对壳体进行同位限位后,压装气缸431带动压装凸起432将壳体压紧在定位座421和定位凸起48上,多个位置光电传感器453检测壳体是否到位,第二动力气缸358带动传送支架36上的滑动板体推入至壳体上的组装轨道上,位移气缸465带动滑板上的推进气缸46移动至推进凸起463位置,推进气缸46带动顶针462穿过导槽464后将销钉顶入壳体与滑动板体之间,完成插销操作后,打标气缸423带动打标锥424在壳体上进行打标标记,完成储物盒组装操作。

72.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1