大型轴套的装配工装及其装配方法与流程

1.本发明涉及大型机械的安装技术领域,具体涉及一种大型轴套的装配工装及其装配方法。

背景技术:

2.对于一些大型机械设备而言,其上安装的轴套类部件也是大吨位的,由于轴套与设备配合时为过渡配合或小间隙配合,因此轴套装入设备的安装孔内时,装配难度大、装配精度低且容易导致零件的损坏,难以满足生产作业中的要求。

3.名称为《一种用于安装大型轴套的装置》(授权公告号为:cn207386998u)的实用新型专利公开了以下技术方案:包括底端与轴套安装孔外周的机身可拆卸式垂直相连的偶数个丝杠,偶数个丝杠相对于轴套安装孔两两对称设置,每个丝杠顶端分别安装有水平设置的压板,压板上侧的丝杠上设有螺母和调整垫,压板的一端分贝与轴套的外端面对正设置,在压板的底面和轴套的外端面之间垂直设置有压力相同的液压千斤顶。上述技术方案是已经将套管插入套管孔内的状态,并且已经完成了一段行程的插入,需要完成的是如何保证完成后段插入的省力问题。初装阶段,待插入轴套如何实现与轴套安装孔的准确对接文献并没有具体阐述,这是极为重要的,因为作为重型构件,如何实现轴套与轴套安装孔的准确对接是前提,否则根本无法完成后续的导入插接过程,另外,由于文献涉及的是过渡配合或小间隙配合的轴、孔部件的装配,在插装过程中,如何保证两者的接触面完好无损,文献同样没有涉及。尤其是对于小公差的过盈配合或过渡配合来讲,采用千斤顶强硬地施力可能导致结合面的破损而致使局部压溃面积累而更笨无法将轴套顺利插入轴套安装孔内。

技术实现要素:

4.本发明的一个目的是提供一种能够将轴芯位于水平方向的轴套精准装配的大型轴套的装配工装。

5.为了实现上述目的,本发明采用的技术方案为:一种大型轴套的装配工装,底座上设置有用于支撑轴套的支撑座,支撑座的上端转动设置有滚柱,滚柱的轴芯位于水平面内且与轴套的轴向垂直,滚柱的顶面高度与轴套的底部高度一致,底座上还设置有支撑架,支撑架的上端固定有导向套,导向套的轴芯与轴套的管芯平行且高于滚柱顶面高度,施力轴插置于导向套内并构成沿轴向方向的滑动配合。

6.本发明的另一个目的是提供一种能够将轴芯位于水平方向的轴套精准装配的大型轴套的装配方法。

7.为了实现上述目的,本发明采用的技术方案为:一种大型轴套的装配方法,包括以下步骤:

8.a)用盖板封住轴套的外管口;

9.b)将吊圈套在轴套外周并锁紧,吊圈的上部吊环与行车连接,行车驱动轴套的前端移动至设备的安装孔孔口位置处、轴套的后部坐落在滚柱上;

10.c)用叉车的撞杆撞击施力轴后端的撞击板,施力轴的前端撞击盖板并带动轴套前端进入设备的安装孔内。

11.上述方案中,对于重型构件来说,如何实现轴套与轴套安装孔的准确对接是基本前提,尤其是对于小公差的过盈配合或过渡配合来讲,否则根本无法完成后续的导入插接过程,这里依靠行车和滚柱的支撑使得轴套的轴线与设备的安装孔的孔芯重合,然后再将轴套撞进设备的安装孔内,在轴套向前移动的过程中,滚柱还有助于轴套的移动。

附图说明

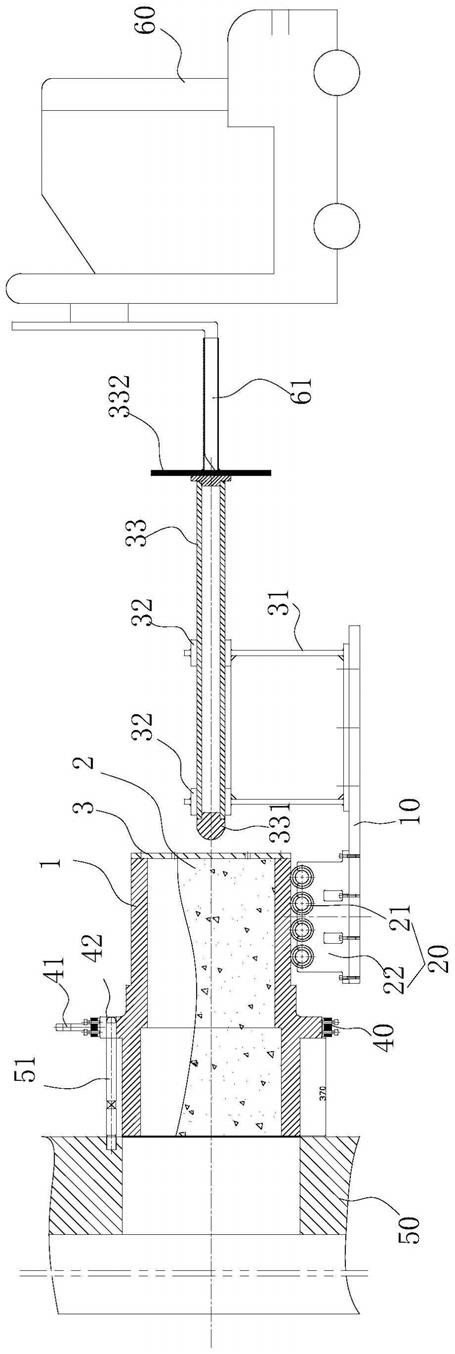

12.图1为本发明的使用状态示意图;

13.图2为图1的部分结构示意图;

14.图3为图2的右视图。

具体实施方式

15.如图1-图3所示,一种大型轴套的装配工装,底座10上设置有用于支撑轴套1的支撑座20,支撑座20的上端转动设置有滚柱21,滚柱21的轴芯位于水平面内且与轴套1的轴向垂直,滚柱21的顶面高度与轴套1的底部高度一致,底座10上还设置有支撑架31,支撑架31的上端固定有导向套32,导向套32的轴芯与轴套1的管芯平行且高于滚柱21顶面高度,施力轴33插置于导向套32内并构成沿轴向方向的滑动配合。轴套1放在支撑座20的滚柱21上方,滚柱不仅能够给予轴套1足够的支撑力,保证轴套1的轴线使用位于水平方向,同时当施力轴33对轴套1进行撞击的时候,由于滚柱21的滚动特性,使得轴套1能够在其上顺畅地沿着其轴线方向移动,轻松的安装到设备50的安装孔内。

16.作为本发明的优选方案,所述的支撑座20包括两间隔布置的立板22,立板22的长度方向与轴套1的管芯方向平行,立板22的上板边开设有槽口221,槽口221的设置使得滚柱21能够直接从上方放入槽口221实现安装,拆卸的时候也可以直接向上拿出,因为对于大型轴套1来说,体积较大,重量较重,因此用于支撑轴套1的装配工装也是体积较大、重量较重的工装,在移动的过程当中非常不便,如果能够将其设置成便于拆卸的结构,需要使用的时候再组装起来,会大大减轻工人的负担,这里槽口221的设置就是基于该目的;滚柱21包括大径段和大径段两端向外延伸的小径段,小径段置于槽口221构成转动配合,大径段的顶部高于立板22上板边,防止立板22上板边与轴套1的底部发生干涉,影响轴套1的移动。

17.为了能够对轴套1进行可靠地支撑,对两者的接触段的长度有一定的要求,所述的槽口221在立板22的长度方向均匀、间隔设置有4个,滚柱21也对应设置有4根,因此滚柱21能够对轴套1的后半段进行支撑,加上轴套1的前半段被行车吊装,从而保证轴套1的轴线始终位于水平方向。

18.为了进一步提高轴套1在安装时轴线的水平性,施力轴33的轴芯与轴套1的管芯共线。

19.支撑座20与支撑架31在底座10的长度方向上间隔布置,且施力轴33临近支撑座20的一端端部设置有撞头331防止对轴套1造成损伤、远离支撑座20的一端端部连接有撞击板332便于动力机构撞击。

20.所述的导向套32在支撑架31长度方向的两端位置处各设置1个,当然也可以将导

向套32制作成两端为一体的贯通式结构,这里优选第一种方案,进一步提高了施力轴33直线运动的可靠性。

21.一种大型轴套的装配方法,包括以下步骤:

22.a)用盖板3封住轴套1的外管口,盖板3的设置是为了提供施力轴33撞击的部位,盖板3的移动即轴套1的移动;

23.b)将吊圈40套在轴套1外周并锁紧,吊圈40的上部吊环41与行车连接,行车驱动轴套1的前端移动至设备50的安装孔孔口位置处、轴套1的后部坐落在滚柱21上,这样轴套1的前端受到行车的起吊支撑、后端受到滚柱21的底托支撑,从而保证轴套1姿态的稳定性,此时轴套1的轴线与设备50的安装孔的孔芯重合;

24.c)用叉车60的撞杆61撞击施力轴33后端的撞击板332,施力轴33的前端撞击盖板3并带动轴套1前端进入设备50的安装孔内,此前轴套1的轴线与设备50的安装孔的孔芯以及重合,这是再用施力轴33撞击盖板3从而将轴套1的前端装入设备50的安装孔内,这一点也是最难控制的;待轴套1的前端装入设备50的安装孔之后,后面的操作难度便相对容易些。

25.对于重型构件来说,如何实现轴套与轴套安装孔的准确对接是基本前提,尤其是对于小公差的过盈配合或过渡配合来讲,否则根本无法完成后续的导入插接过程,这里依靠行车和滚柱21的支撑使得轴套1的轴线与设备50的安装孔的孔芯重合,然后再将轴套1撞进设备50的安装孔内,在轴套1向前移动的过程中,滚柱21还有助于轴套1的移动。

26.在步骤a)中,安装盖板之前在轴套1内装入干冰2,使轴套1的外径收缩,或者将设备50的安装孔加热扩大其内径,也可以设备50的安装孔加热和在轴套1内装入干冰2同时操作,便于装配,盖板3的设置一方面是为施力轴33的撞击提供撞击部位,另一方面也防止干冰2出来,待回复正常温度后,干冰2也挥发了,因此不需要额外多做处理。

27.为了进一步提高轴套1在前进过程中轴线的一致性,设备50的安装孔外周的端面上固定有导向杆51,导向杆51的杆长方向与轴套1的管芯方向平行,导向杆51插置于吊圈40上开设的导向孔42内构成导向配合,确保轴套1在前进过程中轴线不会发生偏移。

28.进一步的,导向杆51在设备50端面上间隔布置有多根,且吊圈40上的导向孔42也对应布置有多个,避免结合面的破损而致使局部压溃面积累而更笨无法将轴套顺利插入轴套安装孔内,当然导向孔42也可以直接设置在轴管1上,只要能够与导向杆51配合实现导向作用即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1