一种冷却风扇用整体叶轮加工工艺的制作方法

1.本发明涉及一种叶轮加工技术,特别是一种冷却风扇用整体叶轮加工工艺。

背景技术:

2.整体叶轮是增压装置的主要组成部分,在航空、航天、机械、化工等机械领域有着广泛应用空间。随着工业装备技术的快速发展,各类增压装置的需求越来越大,对叶轮设计制造的性能要求也越来越高。目前叶轮的最高转速已达到10万转/分,这对叶轮的表面质量,致密组织及综合力学性能要求极高,因此整体叶轮叶片的设计和加工通常需考虑空气动力学和流体力学,制造中需关注叶片强度和叶片振动等因素对工作性能的影响。

3.同时整体叶轮作为增压装置等动力机械的关键部件,其加工质量对整机的性能影响尤为突出。整体叶轮形状复杂,分流叶片呈不规则曲面状,其扭曲角度大,加工中极易发生干涉,因此加工技术一直是制造业中的重要课题。

4.加工整体叶轮的关键和难点是叶片、流道及根部圆角的加工,加工工艺参数的设计是叶轮加工过程中最重要的环节,此工艺的合理与否,直接影响到整个零件的质量。

技术实现要素:

5.本发明的目的在于:提出了一种冷却风扇用整体叶轮加工工艺,用于加工冷却风扇用整体叶轮。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种冷却风扇用整体叶轮加工工艺,包括如下步骤:

8.s1,选用棒料作为坯料,采用数控车床对棒料进行预加工,完成叶轮回转特征的加工,形成叶轮加工坯料的尺寸为¢150

×

50mm;

9.s2,利用五轴数控机床进行粗加工,对叶轮加工坯料采用分层加工技术,使刀具从圆周方向沿径向逐层向内加工,形成圆周方向环装分布刀轨,同时利用高速等高浅切方式在五轴加工中心的三轴定轴加工;

10.s3,经过粗加工后近成形叶轮进行半精加工中,在半精加工时叶片部分采用叶片等截面点接触加工形式,改变加工切削力方向,将叶片加工设计成沿最大半径处向内逐层增加0.3mm加工余量的“竹节式”加工方式,共分五节加工,形成台阶式逐层加厚叶片形状,半精加工最小预留加工余量0.3mm,采用五轴加工联动加工方式进行高速等高浅切加工技术,其工艺设计参数为:刀具:¢10mm球刀;主轴转速10000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.5mm;

11.s4,在半精加工时流道部分的叶根圆角和叶片间部分时,叶片余量1.5mm、流道0.2mm,采用五轴加工联动加工方式进行高速等高浅切加工,其工艺设计参数为:刀具:¢10mm球刀;主轴转速10000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.5mm的加工工艺参数;

12.s5,精加工,采用五轴联动变轴加工方式,先加工叶片再加工流道,最后加工叶根

圆角。

13.在上述方案的基础上并作为上述方案的优选方案:所述s5精加工时,叶片部分采用五轴联动变轴加工方式以点接触式加工,采用¢10r5的球形刀,吃刀深度设计为0.3mm,其工艺参数为:主轴转速8000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.3mm的加工工艺参数。

14.在上述方案的基础上并作为上述方案的优选方案:所述s5精加工时,流道部分采用五轴联动变轴加工方式以点接触式加工,其工艺参数为:采用¢10r5的球形刀,主轴转速6000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.3mm的加工工艺参数。

15.在上述方案的基础上并作为上述方案的优选方案:所述s1选用坯料时采用7050铝合金棒料。

16.在上述方案的基础上并作为上述方案的优选方案:所述s2粗加工工艺参数为:刀具:¢10mm立铣刀;主轴转速10000转/分、进给量2000mm/分、吃刀深度1mm、步距7.5mm,加工后坯料叶片已成为留有2mm加工余量的近成形叶轮。

17.本发明的有益效果在于:

18.本发明的冷却风扇用整体叶轮加工工艺,用于加工冷却风扇用整体叶轮。具有如下优势:

19.a)五轴高速浅切加工技术及点接触加工工艺,可以有效减少了切削应力和切削热对零件加工的影响;

20.b)竹节式的加工方法有效的解决开式叶轮叶片加工过程中的弹性位移和叶根强度低等结构问题,避免了刀具和叶片的变形或断裂,为后续精加工创造有利条件;

21.c)合理的刀具及加工工艺参数的设计,规避了刀轴矢量约束多、叶片间距小而造成的干涉和切削环境恶劣等加工难题。

附图说明

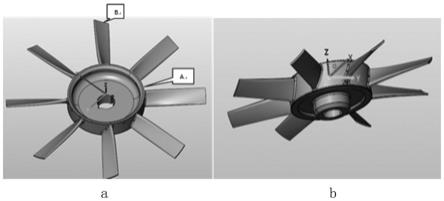

22.图1为本发明的整体叶轮示意图;

23.图2为本发明的叶轮加工坯料;

24.图3为本发明的整体叶轮分层粗加工示意图;

25.图4为本发明的整体叶轮粗加工后示意图;

26.图5为本发明的整体叶轮等截面半精加工后示意图;

27.图6为本发明的整体叶轮等截面半精加工后示意图;

28.图7为本发明的流道半精加工刀轨示意图;

29.图8为本发明的整体叶轮叶片精加工示意图;

30.图9为本发明的整体叶轮流道精加工示意图;

31.图10为本发明的整体叶轮叶根圆角精加工示意图。

具体实施方式

32.下面结合附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.参阅图1-10,提出了一种冷却风扇用整体叶轮加工工艺,用于加工冷却风扇用整

体叶轮,叶轮需要加工的部分为:轮毂、流道、叶片及根部圆角,而加工的难点是叶片、流道和叶片根部的圆角,为此下面针对叶片、流道和叶片根部的圆角的加工工艺进行阐述,其余可采用常规技术手段,此处不在赘述。

34.如图1所示,冷却风扇用整体叶轮由8个开放式悬臂叶片和中部圆形轮毂单面相连而成,叶片采用的是大扭角和变圆角设计,相邻两个叶片根部间距只有17.8mm(见图中a处所示),叶片长且悬臂。整体叶轮出口直径为¢141mm,其中8个开放式叶片叶尖壁厚1mm(见图中b处所示),叶根壁厚3mm,叶片长度50mm,叶根圆角r3mm,由此尺寸可见薄而长的叶片结构加工时在加工切削应力作用下极易反弹,造成叶片尺寸超差,而窄小的叶片间距,又影响了刀轴的变化,使加工发生干涉,故零件的结构特点极大的增加了加工工艺设计难度。

35.整体叶轮验收技术条件是:

36.a)扇叶按数模加工,加工后粗糙度为ra1.6;

37.b)扇叶加工后的面轮廓度为0.3mm;

38.c)整体叶轮出口直径¢141

±

0.2mm;

39.d)扇叶按45

°

角均布,其位置公差

±

30

′

40.从以上技术条件可知,对于开式叶轮,要保证如此高的表面粗糙度和尺寸精度,其加工工艺难度非常大。

41.如上结构分析及技术条件要求可见,整体叶轮加工薄形叶片加工易反弹及叶片间距过窄的几何结构致使加工工艺过程极其复杂。既要保证叶片的几何形状,又要保证叶片的表面质量和尺寸精度要求,为加工工艺设计增加了难度。

42.1)叶轮加工流道较窄,造成切削环境恶劣,刀轴矢量约束多,加工中会受到大扭角和分流叶片的影响,刀轨极易受到干扰,刀位规划时的约束条件多,悬臂叶片及各叶片之间的流道更是增加刀轴控制和刀轨生成的难度;

43.2)开放式悬臂结构的叶片较长,相对刚度低,叶片在切削力作用下,易产生弹性位移,在加工过程中极易变形或断裂,造成加工后尺寸超差或报废,同时五轴刀路变得非常复杂,控制困难;

44.3)加工叶轮,需要用到小直径刀具,其刀具刚性差,容易折断,控制切削深度的同时保证加工效率较为困难;

45.4)该类零件的加工在公司是首次,无成功的案列可借鉴,零件的交付周期短,加工必须一次成功,为此加工难度很大。

46.本发明的冷却风扇用整体叶轮加工工艺包括如下:

47.s1,由于叶片具有扭曲的型面,且叶片薄而长的结构特点,在选材时必须充分考虑叶片的强度,在经验分析的基础上,整体叶轮选用了强度较高的的7050铝合金棒料。根据叶轮的几何尺寸和加工过程中装夹需求,采用数控车床对棒料进行预加工,完成叶轮回转特征的加工,形成叶轮加工坯料的尺寸为¢150

×

50mm(见图2)。

48.s2,粗加工的目的是快速切除叶轮各个表面大量的多余材料。由于整体叶轮上悬臂叶片在切削力下极易出现反弹,造成产品加工后变形,为防止加工过程中产生的严重变形,该叶轮采用了分层加工技术(平面加工技术)即刀具从圆周方向沿径向逐层向内加工,形成圆周方向环装分布刀轨(见图3),同时在五轴加工中心的三轴定轴加工,加工策略上采用高速等高浅切加工技术,其加工工艺参数为:刀具:¢10mm立铣刀;主轴转速10000转/分、

进给量2000mm/分、吃刀深度1mm、步距7.5mm的加工工艺参数,这样加工后有效提高了加工速度,降低了加工中出现变形的风险。有效避免了高速切削产生的温度效应,减小了叶片的加工变形。

49.经过高速等高浅切和分层加工技术加工后,坯料叶片已成为留有2mm加工余量的近成形叶轮(见图4)

50.s4,主要为了平滑粗加工后留下的粗糙表面,去除拐角处多余的材料,生成加工余量比较均匀的表面,为精加工做好准备。经过粗加工后,叶轮的叶片已基本成形,在接下来的半精加工中,叶片将成为薄而长,且强度低、易出现弹塑性变形结构,为减少弹塑性变形因素,在半精加工时将常规叶片的加工沿叶片流线方向进行等量切削加工方式改为叶片如图5刀轨所示等截面点接触加工形式,改变了加工切削力方向,降低了力矩作用下的变形。同时考虑到加工后叶片薄且强度低等特点,为避免等截面加工后叶片强度过低造成的加工中发生弹性位移,将叶片加工设计成沿最大半径处向内逐层增加0.3mm加工余量的“竹节式”加工工艺,共分5节加工,形成台阶式逐层加厚叶片形状(见图6刀轨所示)。这种方法有效加大了叶片根部的厚度,粗加工后叶片的尺寸由叶尖厚度1.6mm逐渐过渡到叶根厚度6mm,加大了叶片的强度。降低了加工中叶片弹性变形的风险。

51.叶片半精加工最小预留加工余量0.3mm,采用五轴加工联动加工技术,加工策略选用高速等高浅切加工技术,其工艺设计参数为:刀具:¢10mm球刀;主轴转速10000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.5mm的加工工艺参数。

52.s5,流道的半精加工为叶根圆角和叶片间的半精加工。流道的半精加工预留加工余量(叶片余量1.5mm、流道0.2mm),考虑流道面过窄,为避免刀轨干涉造成的加工问题,工艺上采用五轴加工联动加工技术,加工策略选用了高速等高浅切加工技术,其工艺设计参数为:刀具:¢10mm球刀;主轴转速10000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.5mm的加工工艺参数。加工中有效避免了刀轨干涉造成的加工问题,加工轨迹见图7。

53.精加工:主要保证叶轮尺寸精度、形状精度、位置精度和表面粗糙度,是决定叶轮加工质量的关键阶段。精加工分叶片加工、流道加工和叶根圆角加工。精加工采用五轴联动变轴加工技术,先加工叶片再加工流道,最后加工叶根圆角。由于精加工状态叶片壁厚薄,加工时反弹变形更为突出。所以从保证零件尺寸精度和表面粗糙度的角度,精加工对刀具的选择、吃刀深度和加工策略等工艺参数的选择上尤为重要。

54.如图8所示为减少吃刀深度所带来的加工应力影响,选择了较小的吃刀深度参数。即叶片采用¢10r5的球形刀,吃刀深度设计为0.3mm。叶片精加工采用五轴联动变轴加工技术,加工策略采用点接触式加工,其工艺参数为:主轴转速8000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.3mm的加工工艺参数。

55.如图9所示为提高加工后流道的表面粗糙度,流道加工选择了较小的吃刀深度参数。流道精加工采用五轴联动变轴加工技术,加工策略采用点接触式加工,其工艺参数为:采用¢10r5的球形刀,主轴转速6000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.3mm的加工工艺参数。

56.如图10所示,为满足设计要求的叶根r3圆角,叶根圆角精加工采用五轴联动变轴加工技术,加工策略采用点接触式加工,其工艺参数为:采用¢6r3的球形刀,主轴转速6000转/分、进给量2000mm/分、吃刀深度0.2mm、步距0.2mm的加工工艺参数。

57.整体叶轮加工后,外委黎阳公司计量检测中心检测,其检测结果如下:

58.a)8个叶片的面轮廓度为:0.22mm,满足设计图要求扇叶加工后的面轮廓度为0.3mm要求;

59.b)叶片的表面粗糙度为:ra0.8~ra1.6之间,满足设计图要求扇叶按数模加工,加工后粗糙度为ra1.6要求;

60.c)8个叶片的位置度为:

±

25

′

61.d)其它尺寸符合设计图上一般尺寸公差hb5800-1999标准要求。

62.综上所述,本发明的冷却风扇用整体叶轮加工工艺用于加工冷却风扇用整体叶轮具有如下优势:

63.a)五轴高速浅切加工技术及点接触加工工艺,可以有效减少了切削应力和切削热对零件加工的影响;

64.b)竹节式的加工方法有效的解决开式叶轮叶片加工过程中的弹性位移和叶根强度低等结构问题,避免了刀具和叶片的变形或断裂,为后续精加工创造有利条件;

65.c)合理的刀具及加工工艺参数的设计,规避了刀轴矢量约束多、叶片间距小而造成的干涉和切削环境恶劣等加工难题,

66.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1