一种无油轴承的加工工艺的制作方法

1.本发明涉及无油轴承的技术领域,具体为一种无油轴承的加工工艺。

背景技术:

2.无油轴承是一种兼有金属轴承特点和无油润滑轴承特点的新颖润滑轴承,由金属基体承受载荷,特殊配方的固体润滑材料起润滑作用。它具有承载能力高,耐冲击,耐高温,自润滑能力强等特点,特别适用于重载,低速,往复或摆动等难以润滑和形成油膜的场合,也不怕水冲和其它酸液的浸蚀和冲刷。

3.现在的无油轴承的加工工艺中需要对无油轴承进行冲孔加工,传统工艺中冲孔后,受金属延展性的影响,板材表面在孔边缘会出现内陷,就需要再对孔边缘进行修整,操作繁琐,加工成本也同时被扩大。

技术实现要素:

4.本发明的发明目的在于提供了一种无油轴承的加工工艺,该无油轴承的加工工艺简化工艺,改进工艺,在板材冲孔时避免内陷情况的出现,实现了工艺简化,解决了背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种无油轴承的加工工艺,所述加工工艺包括以下步骤:

6.s1、取材:选取铜板原料,将原料板材推入加工冲床进行裁切,得到合适尺寸的板材,使用倒角设备对板材进行倒角加工,同时去除毛刺。

7.s2、打孔:采用打孔装置对步骤s1中经过加工的胚料进行打孔加工。

8.s3、卷圆、清洗:使用卷圆机对s2中打孔后的板材进行卷圆并进行冲压整形得到胚料,将经过s2加工完成的板材送入清洗设备进行清洗去除油污及表面杂质。

9.s4、填料,将固体填料填入步骤s2中加工出的孔中并压实至光滑,完成加工。

10.以上s2中所述的打孔装置包括加工底座、支撑板、直线导轨一、顶板、液压缸、活动板、排料孔和加工板,两个所述支撑板分别固定连接在加工底座的左右两侧,两个支撑板的顶端均安装有直线导轨一,两个直线导轨一上的滑块分别固定连接有顶板下表面的左右两端,两个液压缸固定安装在顶板的上表面,且液压缸的输出端贯穿顶板至顶板的下方,活动板上表面的左右两端分别与两个液压缸的输出端固定连接,加工底座中部对应活动板的位置开设有排料孔,加工板固定连接在加工底座上对应排料孔的位置。

11.所述加工板上开设有矩形阵列排布的出料孔,加工板上表面的前后两侧均固定连接有限位板,两个限位板的上表面均固定安装有直线导轨二,两个直线导轨二上的滑块均固定连接有冲孔板的下表面,冲孔板上对应出料口的位置均开设有穿孔,穿孔内插接有冲孔杆,穿孔侧壁开设有环形槽,冲孔杆上固定连接有限位环,且限位环处于环形槽内,限位环的下表面与环形槽的底壁通过压缩弹簧活动连接。

12.所述活动板内开设有空腔,活动板下表面开设有一排通孔对应单排的出料孔,所

述通孔内通过轴承活动连接有预磨管,预磨管的底端延伸至活动板的下侧,空腔顶壁对应预磨管的位置开设有限位槽,且预磨管的顶端插接在限位槽内,预磨管上且处于空腔内固定安装有从动齿轮,相邻预磨管上的从动齿轮相啮合,活动板上表面的左侧固定安装有驱动电机,驱动电机的输出端伸入空腔内并固定安装有主动轮,主动轮与位于左侧的预磨管上的从动齿轮啮合。

13.优选的,所述冲孔杆的直径和预磨管的直径相同,所述冲孔杆的顶端固定连接有定位块,且定位块的直径与预磨管的内径相同。

14.优选的,所述预磨管的底端面向内倾斜,且倾斜角度为四十五度,预磨管的底端面设有打磨突起形成打磨面。

15.优选的,所述压缩弹簧处于平衡状态时,冲孔杆的底端面与冲孔板的下表面处于同一平面。

16.优选的,所述冲孔杆的底端面设有圆槽,圆槽直径与预磨管内径相同,其冲孔杆的底端面向内倾斜角度为四十五度。

17.优选的,两个所述限位板相互平行,排料孔处于两个限位板之间。

18.通过采用前述技术方案,本发明的有益效果是:

19.1、该无油轴承的加工工艺,简化工艺,改进工艺,在板材冲孔时避免内陷情况的出现,实现了工艺简化,解决了背景技术中提出的问题。

20.2、该无油轴承的加工工艺,利用打孔装置的改进,在实际操作中对板材开孔位置进行预磨,然后再开孔,能够降低孔位周边金属受到的压力,消除应力,避免板材变形,减少修边工序。

附图说明

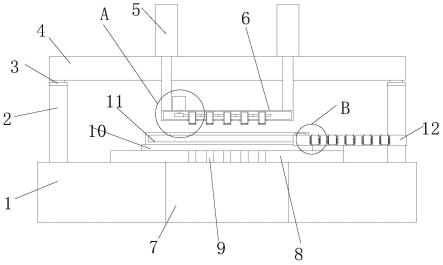

21.图1为本发明结构示意图;

22.图2为本发明图1中a处的放大图;

23.图3为本发明图1中b处的放大图。

24.图中:1加工底座、2支撑板、3直线导轨一、4顶板、5液压缸、6活动板、7排料孔、8加工板、9出料孔、10限位板、11直线导轨二、12冲孔板、13穿孔、14冲孔杆、15环形槽、16限位环、17压缩弹簧、18空腔、19通孔、20预磨管、21限位槽、22从动齿轮、23驱动电机、24主动轮、25定位块、26打磨突起、27圆槽。

具体实施方式

25.请参阅图1-3,本发明提供一种技术方案:一种无油轴承的加工工艺,加工工艺包括以下步骤:

26.s1、取材:选取铜板原料,将原料板材推入加工冲床进行裁切,得到合适尺寸的板材,使用倒角设备对板材进行倒角加工,同时去除毛刺。

27.s2、打孔:采用打孔装置对步骤s1中经过加工的胚料进行打孔加工。

28.s3、卷圆、清洗:使用卷圆机对s2中打孔后的板材进行卷圆并进行冲压整形得到胚料,将经过s2加工完成的板材送入清洗设备进行清洗去除油污及表面杂质。

29.s4、填料,将固体填料填入步骤s2中加工出的孔中并压实至光滑,完成加工。

30.以上s2中的打孔装置包括加工底座1、支撑板2、直线导轨一3、顶板4、液压缸5、活动板6、排料孔7和加工板8,两个支撑板2分别固定连接在加工底座1的左右两侧,两个支撑板2的顶端均安装有直线导轨一3,两个直线导轨一3上的滑块分别固定连接有顶板4下表面的左右两端,两个液压缸5固定安装在顶板4的上表面,且液压缸5的输出端贯穿顶板4至顶板4的下方,活动板6上表面的左右两端分别与两个液压缸5的输出端固定连接,加工底座1中部对应活动板6的位置开设有排料孔7,加工板8固定连接在加工底座1上对应排料孔7的位置。

31.加工板8上开设有矩形阵列排布的出料孔9,加工板8上表面的前后两侧均固定连接有限位板10,两个限位板10的上表面均固定安装有直线导轨二11,两个直线导轨二11上的滑块均固定连接有冲孔板12的下表面,冲孔板12上对应出料口的位置均开设有穿孔13,穿孔13内插接有冲孔杆14,穿孔13侧壁开设有环形槽15,冲孔杆14上固定连接有限位环16,且限位环16处于环形槽15内,限位环16的下表面与环形槽15的底壁通过压缩弹簧17活动连接。

32.活动板6内开设有空腔18,活动板6下表面开设有一排通孔19对应单排的出料孔9,通孔19内11通过轴承活动连接有预磨管20,预磨管20的底端延伸至活动板6的下侧,空腔18顶壁对应预磨管20的位置开设有限位槽21,且预磨管20的顶端插接在限位槽21内,预磨管20上且处于空腔18内固定安装有从动齿轮22,相邻预磨管20上的从动齿轮22相啮合,活动板6上表面的左侧固定安装有驱动电机23,驱动电机23的输出端伸入空腔18内并固定安装有主动轮24,主动轮24与位于左侧的预磨管20上的从动齿轮22啮合。

33.冲孔杆14的直径和预磨管20的直径相同,冲孔杆14的顶端固定连接有定位块25,且定位块25的直径与预磨管20的内径相同,预磨管20下压,定位块25能够插入预磨管20形成定位。

34.预磨管20的底端面向内倾斜,且倾斜角度为四十五度,预磨管20的底端面设有打磨突起26形成打磨面。

35.压缩弹簧17处于平衡状态时,冲孔杆14的底端面与冲孔板12的下表面处于同一平面,不影响冲孔板12的移动,冲孔杆14受压时能够伸出穿孔。

36.冲孔杆14的底端面设有圆槽27,圆槽27直径与预磨管20内径相同,其冲孔杆14的底端面向内倾斜角度为四十五度,冲孔杆14底端的圆槽27能够适配预磨管20磨出的环形槽,精准定位进行冲孔加工,板材上除冲孔点其他位置不受压,避免孔边缘内陷的情况。

37.两个限位板10相互平行,排料孔7处于两个限位板10之间,冲孔落下的废料通过排料孔7排出。

38.本技术打孔装置工作时,将板材放在加工板8上,处于两个限位板10之间得到限位,活动板6下移,驱动电机23驱动预磨管20对板材上冲孔位置进行边缘打磨,形成圆槽,完成预磨后,活动板6上移,直线导轨二11带动冲孔板12移动至加工板8上,穿孔13对准冲孔位置,活动板6下移,预磨管20插入冲孔杆14顶部,推动冲孔杆14对板材进行冲孔,板材废料通过排料孔7排出,完成加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1