一种不锈钢H型钢一体成型生产方法与流程

一种不锈钢h型钢一体成型生产方法

技术领域

1.本发明属于异型钢材制造技术领域,具体涉及一种不锈钢h型钢一体成型生产方法。

背景技术:

2.h型钢是截面为h形的工字型钢材,属建造用和机械用碳素结构钢,是复杂断面的型钢钢材,其断面形状为h形。h钢主要用于建筑结构、幕墙工程、机械设备和车辆制造。国内外h型钢最常用的成型方法是热轧成型,主要是碳钢结构钢,还有部分是采用板材焊接的方法成型,不锈钢h型钢采用焊接方案成型。伴随着热轧技术和焊接技术的不断进步,采用热轧和焊接方法制作不锈钢h型钢的工艺技术已经非常成熟,而采用热挤压方法一体成型生产h型钢的方法尚不多见。

3.由于热挤压成型方法可以一次成型,并且能够保证表面质量,经过热处理拉矫整形后不仅可以保证组织性能,而且尺寸精度高。生产时更换规格简单,适合于中小批量不锈钢h型钢的生产。但是这种成型方法也存在很多难点:腹板波浪、翼缘不平或边角裂、型材尺寸不稳定或超差、扭转、脱模困难、表面橘皮严重、角沟、整形难问题。

技术实现要素:

4.本发明的目的是提供一种不锈钢h型钢一体成型生产方法,优化不锈钢h型钢的成型过程,生产出整体尺寸精度高、表面质量好的不锈钢h型钢。

5.本发明的技术方案:不锈钢h型钢一体成型的生产成型方法,成型具体步骤如下:

6.⑴

坯料检验、加工:对坯料成分、非金属夹杂物、硬度、低倍、铁素体含量进行检测;对检测合格锻造光坯圆钢进行锯切、两端数控平端面,头部倒圆尾部倒角,外表面抛光;

7.⑵

坯料预热和感应加热:采用箱式电炉或环形炉预热,预热温度850-950℃,保温时间≥2.5h,根据坯料规格大小,按照至少1mm/0.65min时间进行保温均热。采用分段加热和间歇保温方法,逐渐提高加热功率,以高功率冲温至1220-1265℃后,迅速出炉;

8.⑶

润滑:对坯料的外表面进行玻璃粉和玻璃垫润滑,玻璃垫采用实心玻璃垫掏孔型,将玻璃孔型掏成工字半槽外加点通孔型腔,避免玻璃垫破碎,且保证产品润滑充分和完整。

9.⑷

热挤压:采用63mn卧式挤压机进行热挤压成型,挤压速度180-400mm/s,采用高速挤压,挤压筒温度≥300℃,挤压力理论计算值不超过61mn;

10.⑸

出料-冷却-挤压后检验:采用管料出料装置或者u型槽平底出料装置,挤压后吊装头部进行回拉锯切并迅速将型材拖出,吊装入水,冷却至50℃以下,整个过程防止磕碰缺陷出现;检验挤压出h型钢的表面质量、并测量其尺寸是否满足设定要求;

11.⑹

固溶热处理:在连续式辊底热处理炉中进行固溶热处理,热处理工艺条件为:保温温度1050-1150℃,保温时间20-60min,根据h型钢厚度进行保温,每1mm厚度保温1.5-3.5min,然后风冷或水冷等方式快速冷却;

12.⑺

拉矫:对热处理后的h型钢进行拉直、扭正,将h型钢尺寸拉矫达到规定的尺寸公差范围内,无明显弯曲和扭转;

13.⑻

定切-整形-检验:按照技术要求对产品进行定切,定切前检测产品表面质量,避开缺陷区域,长度公差标准要求执行;整形主要采用翼缘开收口整形、腹板弯曲整形、小角度尺寸微整形相结合方式完成,确保h型钢每个尺寸均满足产品公差要求;检验包括理化检测、尺寸检测和表面检查;

14.⑼

修磨-渗透-白化:对h型钢表面橘皮、点坑、麻坑进行缺陷进行修磨抛光,确保壁厚控制在公差范围内。按照技术规范对产品进行全表面着色检查;着色合格的产品进行清洗,在硝酸和氢氟酸配制的混酸中对不锈钢h型钢进行白化处理,并采用a级水对产品表面清洗;

15.⑽

终检-喷标包装:按照技术规范和产品标准对产品进行最终检验;根据客户要求对产品进行不同长度、炉批号、设备号信息对产品逐一进行喷标标识;对产品进行检查验收。

16.在步骤

⑹

固溶热处理之前和步骤

⑺

拉矫之后进行酸洗,利用硝酸和氢氟酸配制的混酸中对不锈钢h型钢进行酸洗,去掉表面的氧化皮、氧化色污染物。坯料前端面倒角为r15-r40,坯料外表面粗糙度为ra≤1.6μm,坯料尾部存在φ30

×

30mm(直径

×

深度)的测温盲孔。

17.在步骤

⑷

热挤压前进行工模具准备,准备步骤包括:

①

支撑结构:挤压模、模支撑、模中撑三级支撑结构,其中孔型部分呈工字排布,三级孔型逐渐放大;

②

h型钢挤压模外轮廓采用倒锥设计,产品挤压完成后自动脱落,加快生产节奏,方便更换模具;

③

挤压模背面定位孔采用圆柱和梯形孔结合设计,模支撑与挤压模之间采用一头柱销一头梯形销,方便挤压模与模支撑之间自动找正,安装方便;

④

模支撑与模中撑采用定位销相互定位,整体挤压模、模支撑、模中撑三级相互定位,防止生产相互扭转。

⑤

模中撑采用圆台形设计,让模后座与模中座起双重支撑作用,稳固可靠。

⑥

h型钢挤压模具的孔型定径带,采用用差异化设计,尖端定径带采用较大引流圆弧,增大引流区域,减少定径带厚度,确保挤压产品充型饱满。孔型过渡部分实现渐变的导流弧线,实现流线形设计,有效减少模具损耗。

18.玻璃垫粉采用eg6808s1pa玻璃粉或者hdk-27玻璃粉。外涂粉采用844-7玻璃粉或者vp68-2886玻璃粉。玻璃垫孔型部分采用h型钢形状半空槽,另一半采用打点通孔,避免玻璃垫破碎,保证孔型润滑充分和完整,确保挤压稳定。

19.步骤

⑺

在拉矫过程中h型钢各部分基本尺寸拉矫后缩减至h型钢成品尺寸范围内,弯曲度≤1.0mm/m,无明显扭转为止。

20.步骤

⑴

锯切后端面切斜度≤3mm,两端数控平头,端面垂直度≤

±

0.5mm,车床加工后的坯料头部外倒圆弧角为r15-r40mm,尾部外倒圆弧角为r10mm或倒棱c3-c10,外径为φ217~φ424mm,长为400-850mm,经加工抛光后外表面光滑无缺陷,粗糙度ra≤1.6μm。

21.本发明通过挤压,固溶,拉矫,整形方法实现不锈钢h型钢一体成型,优化了不锈钢h型钢的成型过程,生产出整体尺寸精度高、表面质量好的不锈钢h型钢。本发明通过工模具设计、出料方式、加热工艺、润滑效果、差异化变形拉矫设计和整形关键环节的创新设计,生产出合格的h型钢,生产效率高。

附图说明

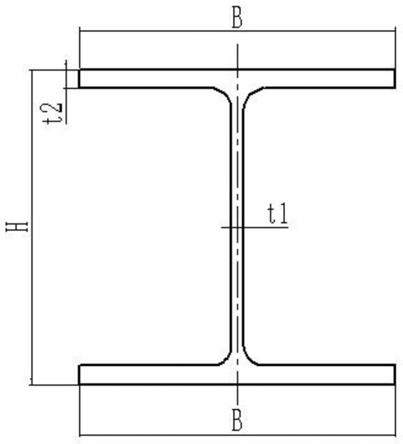

22.图1为本不锈钢h型钢的结构示意图;

23.图2为坯料示意图;

24.图3.1为挤压模主视图;

25.图3.2为挤压模主视数据图;

26.图3.3为挤压模俯视图;

27.图3.4为挤压模侧视图;

28.图3.5为挤压模侧剖视图;

29.图4为h钢模具组合结构示意图;

30.图4.1为模座结构示意图;

31.图4.2为图4.1的剖视图;

32.图4.3为图4.2的d放大图;

33.图4.4为模座的立体图;

34.图5为玻璃垫型腔示意图;

35.图6为简易拉矫工装的结构示意图。

36.其中:1—模座、2—挤压模、3—模支撑、4—模中垫、5—模中撑、6—模后座、7—外筒、8—内筒、9—滑道、10—滑块钳口、11—油缸、12—油缸支座、13—旋转轴、14—垫块。

具体实施方式

37.下面结合实施例和附图对本发明进行详细说明。本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本发明保护的范围。

38.实施例1

39.本发明不锈钢h型钢一体成型生产方法,如图1所示,不锈钢h型钢规格为200

×

200

×8×

12mm,其中:b为h型钢翼缘宽度,h为腹板高度,t2为翼缘厚度,t1为腹板厚度。生产步骤包括坯料检验—坯料加工—加热—工模具准备—润滑—挤压—初检—酸洗—固溶—酸洗—拉矫—定尺—整形—检验—修磨—渗透检验—白化—终检—喷标—完工审查。具体步骤如下:

40.(1)坯料检验:对坯料成分、非金属夹杂物、硬度、低倍、铁素体含量进行检测,并对坯料的外径、表面粗糙度、弯曲度进行检测,满足协议要求后方可投料进行加工。坯料如图2所示,d外坯料外径按照挤压坯料规格设定通常比挤压筒规格小4-8mm,r前为坯料前端面外倒角,坯料加工图前端面r前:r15-r40。r后外坯料尾部倒圆或者倒棱,尾部r5-r10或者c3-c8,尾部测温盲孔(φ20-φ45)

×

(15-35)mm,表面粗糙度ra≤1.6μm,表面光滑无车刀纹。尾部中心增加测温盲孔。

41.(2)坯料加工:对检测合格锻造光坯圆钢进行锯切、两端数控平端面,头部倒圆尾部倒角,外表面抛光,经加工抛光后外表面光滑无缺陷。表面糙锯切后两端平断面,锯切后端面切斜度≤3mm,端面垂直度≤0.5mm,车床加工后的坯料头部倒外圆弧角r30mm,尾部倒外圆弧角r10mm,外径φ364

±

1mm,长650

±

10mm;端面垂直度≤

±

0.5mm,粗糙度度≤1.6μm。

42.(3)坯料预热:坯料预热采用箱式电炉或环形炉进行加热,预热温度为850℃,保温时间不小于4.5h,据坯料规格大小,按照至少1mm/0.65min时间进行保温均热。

43.(4)感应加热:采用分段加热和间隙均温方法,首先以300kw功率将温度加热至980℃,空气中均温3min-5min,以400kw加热至1030℃,均温3min-5min;以500kw加热至1080℃,均温3min-5min;以500kw加热至1130℃,均温2min-5min;以500kw加热至1200℃,均温2min-5min;间隙均温时间由坯料表面钢温颜色趋于一致为准,再以650kw加热至1265℃,迅速出炉。

44.(5)工模具准备:准备步骤包括:

45.①

支撑结构:如图4所示,挤压模2、模支撑3、模中撑5三级支撑结构,其中孔型部分呈工字排布,三级孔型逐渐放大;

②

h型钢挤压模2外轮廓采用倒锥设计,产品挤压完成后自动脱落,加快生产节奏,方便更换模具;

③

挤压模背面定位孔采用圆柱和梯形孔结合设计,模支撑3与挤压模2之间采用一头柱销一头梯形销,方便挤压模与模支撑之间自动找正,安装方便;

④

模支撑与模中撑采用定位销相互定位,整体挤压模、模支撑、模中撑三级相互定位,防止生产相互扭转。

⑤

模中撑5采用圆台形设计,让模后座6与模中撑起双重支撑作用,稳固可靠。

⑥

如图4.1所示。模座1的锥口采用双锥设计α5:65-86

°

,α4:86-90

°

。

⑦

h型钢挤压模具的孔型定径带,采用用差异化设计,尖端定径带采用较大引流圆弧,增大引流区域,减少定径带厚度,确保挤压产品充型饱满。孔型过渡部分实现渐变的导流弧线,实现流线形设计,有效减少模具损耗。挤压模如图3.1~图3.5所示,图3.2中孔型宽度t11与t22,水平孔型为t13,孔型与挤压模圆弧过渡为d1,d2,孔型8个订单角度r2,外圆弧r1,外圆弧r1与内角r2的距离为d2,外圆弧r1通过r5圆弧连接于翼缘两侧;孔型拐角部分为r4,引流圆弧部分为r3,r3与r4之间距离通过曲面弧过渡。r5与孔型之间实现曲面圆弧过渡,挤压模背面存在2个定位柱锥盲孔,挤压模外径φ1和φ2,φ1与φ2为斜面连接,角度为α2,其中φ1存在约10mm平台,φ3为定位孔圆心所在挤压模的直径位置。孔型翼缘最大值b1,孔型腹板最大值h1。多数孔型与挤压模平面圆弧连接r6即为d1,端点圆滑连接为d2;端点与平面之间实现d1到d2过渡连接。翼缘孔型内侧边与腹板孔型呈一定角度α(90-92

°

)。图3.5中挤压模厚度为h2(30-40mm),坡口部分厚度h3(20-30mm),孔型定径带厚度h1(3-30mm),定径带厚度h1随着d1、d2以及过渡圆弧而变化。挤压模背面有2个定位小孔,定位孔直径φ4圆柱部分深度h4,前段为锥度孔孔底直径为φ5,孔深总计h5。挤压模具数据如表1所示:

46.表1主要挤压模具数据,单位:mm或者

°

。

47.r1r2r3r4r5b1h12131614.5300210.5207.6d1d2h1h2h3αα2131813-22382890.1795.7t11t12t13φ4φ5h4h513.7513.59.61615710

48.(6)润滑:对坯料的外表面和挤压过程中的挤压模进行玻璃润滑,润滑玻璃垫的孔型为h型半透点孔玻璃垫;润滑台铺洒用玻璃粉型号为844-7或vp2886,将该玻璃粉均应铺洒在挤压机的润滑台上。制作玻璃垫的玻璃粉选用eg6808s1pa或者hdk-27,使用玻璃垫制作工具压制成型。玻璃垫形状结构如图5所示,采用实心玻璃垫按照如图5方式掏出h型孔型。最后放入电阻炉内150℃烘干2h。

49.(7)热挤压:采用63mn卧式挤压机进行热挤压成型,挤压筒温度≥300℃,挤压比为

15,挤压力50-60mn,挤压速度150-220mm/s,压余30mm。

50.(8)冷却:挤压完成后,h型钢采用自制拉装置,拉出型材,并用天车吊装型材入水,防止吊装弯曲,h型钢出水后温度≤50℃,整个过程防止磕碰缺陷出现。

51.(9)挤压后检验:检验挤压出h型钢的表面质量并测量其尺寸是否满足设定要求。要求表面光滑无折叠、结疤、裂纹、划道缺陷,型钢表面允许有局部的发纹,凹坑,麻点,刮痕不影响使用的缺陷存在,但不应超出型钢尺寸的允许偏差。挤压后h型钢尺寸见表2

52.表2.挤压后h型钢尺寸

[0053][0054]

(10)固溶前酸洗:利用硝酸和氢氟酸配制的混酸中对不锈钢h型钢进行酸洗,去掉表面的玻璃粉,去掉表面的氧化皮、氧化色污染物。

[0055]

(11)固溶热处理:固溶热处理在连续式辊底热处理炉中进行,热处理工艺条件为:保温温度1070℃

±

10℃,保温时间25min,每1mm厚度保温1.5-3.5min,风冷;热处理的目的主要是保证产品的力学性能和耐蚀性能。

[0056]

(12)固溶后酸洗:利用硝酸和氢氟酸配制的混酸中对不锈钢h型钢进行酸洗,去掉表面的氧化皮。

[0057]

(13)拉矫:利用拉矫工装配合冷拔设备对热处理后的h型钢进行拉直、扭正,夹持端采用翼板夹持拉矫,将h型钢拉到标准gb/t 11263公差范围内,无明显弯曲和扭转。每米弯曲度≤1mm/m,全长弯曲度≤5mm,每米扭转度≤1mm/m,全长扭转度≤5mm。拉矫工装如图6所示,由外筒7、内筒8、滑道9、滑块钳口10、油缸11、油缸支座12、旋转轴13和垫块14组装而成。

[0058]

(14)锯切取样:每批应由相同熔炼炉号、相同制造过程、在连续式炉中经受相同条件的同一次热处理、相同尺寸的材料组成,每批重量限于3吨。任选一支,平头后取样320mm,按照理化委托单送样。

[0059]

(15)定切:按照技术要求对产品进行定切,定切前对产品表面进行检测,避开缺陷区域,长度公差按照0-20mm。

[0060]

(16)整形:主要采用翼缘开、收口整形、腹板弯曲整形、其它小角度尺寸微整形相结合方式完成,确保h型钢每个尺寸均满足产品公差要求。完成在平台的全尺寸检测,确保h型钢整形后尺寸完全满足协议或标准gb/t 11263要求。

[0061]

(17)检验:对拉矫酸洗后的产品进行批次理化检测,各项性能合格后,对应批次h型钢尺寸和弯曲扭转进行微整形后检测,不合格产品继续整形,合格产品进入表面检测环节。表面检测不合格进入修磨,外观和尺寸均合格的产品进行清洗和渗透检测。

[0062]

(18)修磨:对型钢进行表面检查,按照规范对表面缺陷进行修磨抛光,确保壁厚控制在公差范围内。1)清除表面不应有裂纹,折叠,结疤,分层和夹杂缺陷;2)型钢表面允许有局部的发纹,凹坑,麻点,刮痕不影响使用的缺陷存在,但不应超出型钢尺寸的允许偏差;经预检发现如表面存在划痕、浅坑、磕碰伤缺陷,可采用机械俢磨的方法进行清除与修整,清除与修整应符合rcc-mm3306规定。最终表面粗糙度满足≤ra12.5μm。不得用焊补法修整,先前用于碳钢的俢磨工具或遭铁素体污染的工具不得用于该不锈钢俢磨。

[0063]

(19)渗透检验:尺寸合格产品进行着色处理,按标准对产品进行全表面着色检查。

[0064]

(20)白化:着色合格的产品进行清洗后,利用(硝酸和氢氟酸配制)混酸对不锈钢h型钢进行白化,并采用a级水对产品表面清洗。

[0065]

(21)终检:按照技术规范和产品标准对产品进行最终检验。(终检尺寸参考gb/t 11263标准h型钢尺寸公差检验,弯曲度≤1mm/m,长度公差按照0-20mm)和喷标。化学成分检验结果见表3,拉伸性能检验结果(依据标准rcc-m m3306)见表4,室温冲击性能检验结果(依据标准rcc-m m3306)见表5,晶间腐蚀试验结果表见6,弯曲试验结果表见7。

[0066]

经检验,制造生产的不锈钢h型钢的表面质量、尺寸精度满足gb/t11263标准要求和相关协议要求,理化性能、拉伸性能、室温冲击性能、耐蚀性能、弯曲指标均满足要求。目前该产品已用于核电项目,产品质量相关技术规范要求。

[0067]

(22)喷标包装:根据客户要求对产品进行不同长度、炉批号、设备号信息对产品进行喷标标识。

[0068]

(23)完工审查:邀请客户对产品进行最终检查验收,验收合格进行包装入库。

[0069]

本发明通过对模具设计、润滑选择、间隙性低功率加热、差异化拉矫形变设计,高效稳定的生产了h200

×

200

×8×

12mm,h125

×

125

×

6.5

×

9mm,h150

×

150

×7×

10mm的不锈钢h型钢。采用本发明制作出的不锈钢h型钢表面质量良好,经拉矫整形后尺寸精度控制在标准范围内。经过理化分析和力学性能测试,性能指标均符合技术要求,整体质量达到了相关标准或技术规范要求,本发明法生产的不锈钢h型钢先后应用于田湾核电应急余热排出冷却器,红沿河核电aps冷凝器,防城港核电冷凝器,漳州核电应急余热排出冷却器项目。

[0070]

表3.化学成分检验结果

[0071]

元素csimnpscrnincub要求≤0.06≤1.00≤2.00≤0.035≤0.02017.0-20.09.00-12.00≤0.10≤1.00≤0.0018实测0.0170.341.020.0230.000118.439.380.06720.180.0004

[0072]

表4.拉伸性能检验结果(依据标准rcc-m m3306)

[0073] 抗拉强度mpa屈服强度mpa断后伸长率%要求≥520≥210≥45实测57230555

[0074]

表5.室温横向冲击性能检验结果(依据标准rcc-m m3306)

[0075][0076]

表6.晶间腐蚀试验结果

[0077][0078]

表7.弯曲试验结果

[0079]

弯曲角度弯芯直径(mm)评定180φ20弯曲后无裂纹

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1