一种铁镍基合金油井管的制备方法与流程

1.本发明涉及金属材料技术领域,具体涉及一种铁镍基合金油井管的制备方法。

背景技术:

2.油井管包括钻杆、套管和油管等,通过专用螺纹连接形成钻柱和油/套管柱。钻柱是油气开发的必备工具,套管柱和油管柱则是封隔地层和开采油气的唯一通道。套管寿命决定油气井寿命,是油气田的命脉。因此油井管在石油勘探开发中具有举足轻重的作用。油田在油井管使用和管理过程不仅涉及油井管本身的质量和性能,而且还与油、气井工程密切相关。因此油井管的性能不佳必导致其在使用过程中大量失效,不但产生巨大的经济损失,而且严重影响油气田的勘探开发和正常生产。

3.油井管的性能与加工方法和所选合金基础性能有关。铁镍基合金由于具有优良的耐蚀性能,成为油井管材的首选合金,但是其力学性能不佳,需通过加工来对其性能进行改善。

技术实现要素:

4.为了改善铁镍基合金的力学性能,而提供一种铁镍基合金油井管的制备方法。本发明方法获得的油井管具有较好的力学性能。

5.为了达到以上目的,本发明通过以下技术方案实现:

6.一种铁镍基合金油井管的制备方法,包括如下步骤:

7.(1)采用热挤压方式将铁镍基合金制成管坯;

8.(2)对所述管坯进行第一道次冷轧以消除热加工所导致的壁厚不均现象,得到第一中间管;

9.(3)将所述第一中间管置于980-1050℃条件下进行固溶热处理,然后进行冷却得到第二中间管,控制从固溶热处理温度下降至400℃的冷却速率为175-200℃/min;

10.(4)对所述第二中间管先进行磨修矫直再进行第二道次冷轧最终获得成品油井管。

11.进一步地,在进行第一道次冷轧之前、在所述第一道次冷轧与所述固溶热处理之间、在所述固溶热处理及所述磨修矫直之间还包括酸洗除杂的操作,采用混合酸水溶液在45-60℃下进行酸洗2-5min,然后水洗;所述混合酸水溶液中含有氢氟酸1-8wt%、硝酸10-15wt%。酸洗可脱脂、去除氧化皮,去油脱脂后防止热处理过程中出现渗透情况,从而降低耐腐蚀性能;去除表面氧化皮能够防止后续加工中残余氧化皮压入管材表面,影响管材力学性能和表面质量。

12.进一步地,进行所述第一道次冷轧时控制所述管坯的壁厚压下变化率25-35%、控制所述管坯的直径压下变化率为15-25%;进行所述第二道次冷轧时控制所述管坯的壁厚压下变化率40-50%、控制所述管坯的直径压下变化率为15-20%。

13.再进一步地,在所述第一道次冷轧时,控制送进量为3-4mm、轧制速度为40-60次/

min,控制管壁厚公差为

±

0.4mm,控制管外径公差为

±

0.4mm;

14.在所述第二道次冷轧时,控制送进量为3-4mm、轧制速度为50-60次/min,控制管壁厚公差为

±

0.22mm,控制管外径公差为

±

0.3mm。

15.进一步地,所述磨修矫直为对所述第二中间管进行磨偏芯,确保管壁厚公差控制在

±

0.2mm内。先进行磨修矫直可以保证成品直线度,还可为后续第二道次冷轧精度提供有利条件;由于成品为冷态交货,后续无法通过矫直来达到交货产品直线度要求,因此需要先通过前期磨修后经第二道次冷轧以提高成品尺寸精度,从而降低由于壁厚不均导致的管弯曲现象。

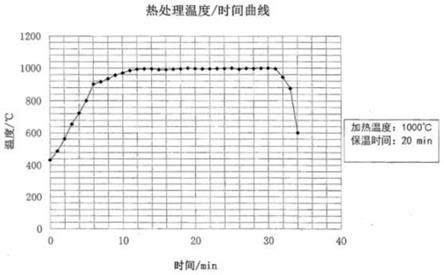

16.优选地,所述固溶热处理升温至980-1050℃的时间控制在15min以内,达到温度980-1050℃后进行保温的时间至少为20min;优选固溶热处理的温度为1000℃、保温时间为20min。

17.进一步地,所述固溶热处理后的冷却采用水冷。快速冷却可使合金中碳化物溶解于奥氏体中,并使奥氏体处于过饱和状态从而力学性能和提高耐腐蚀性能。

18.进一步地,所述铁镍基合金包括如下100%的元素:c≤0.05%、si≤0.5%、mn≤1%、p≤0.03%、s≤0.03%、al≤0.2%、ti 0.6-1.2%、cu 1.5-3%、mo 2.5-3.5%、cr 19.5-23.5%、ni 38-46%、余量为fe。

19.优选地,所述铁镍基合金包括如下100%的元素:c≤0.01%、si≤0.2%、mn≤0.5%、p≤0.016%、s≤0.005%、al≤0.13%、ti 0.6-0.8%、cu 2-2.5%、mo 3-3.2%、cr 21-23%、ni 39-41%、余量为fe。

20.有益技术效果:

21.本发明的铁镍基合金油井管具有850mpa以上较高的抗拉强度、具有760mpa以上较高的屈服强度,具有较好的机械性能;同时抗腐蚀性能也较佳,这是由于较高的cr含量使铁镍基合金在氧化性酸及腐蚀环境中表现出较好的抗腐蚀性,同时由于高ni含量和cu元素的协同作用,使合金对还原性介质也具有较好的耐蚀性;另外较低的c含量使其抗晶间腐蚀能力提高,而mo元素则提供了优良的抗局部腐蚀能力。

附图说明

22.图1为固溶热处理的温度/时间工艺曲线图。

具体实施方式

23.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

25.此外,需要说明的是,使用“第一”、“第二”等词语来限定中间管,仅仅是为了便于对各步骤的产物进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

26.实施例1

27.一种铁镍基合金油井管的制备方法,包括如下步骤:

28.(1)铁镍基合金包括如下重量百分数的元素:c 0.01%、si 0.192%、mn 0.449%、p 0.016%、s 0.0008%、al 0.124%、ti 0.701%、cu 2.14%、mo 3.12%、cr 22.56%、ni 39.7%、余量为fe以及不可避免的杂质;

29.采用热挤压方式将铁镍基合金制成φ133

×

15mm的管坯;

30.对管坯进行酸洗去油,采用氢氟酸和硝酸的混合酸水溶液(其中氢氟酸占比5wt%、硝酸占比10wt%)在60℃下酸洗5min,然后高压水冲洗确保管内无残留酸液;

31.(2)对酸洗后的φ133

×

15mm管坯采用lg110型冷轧机进行第一道次冷轧以消除热加工所导致的壁厚不均现象,送进量3.5mm、轧制速度60次/min,控制管外径公差

±

0.4mm、管壁厚公差

±

0.4mm,得到φ108

×

10mm的第一中间管;

32.对第一中间管进行酸洗去油,采用氢氟酸和硝酸的混合酸水溶液(其中氢氟酸占比1wt%、硝酸占比10wt%)在60℃下酸洗30min至内外表面无油脂,然后高压水冲洗确保管内无残留酸液;在固溶热处理之前进行酸洗去油,能够防止热处理过程中出现渗透情况,从而降低耐腐蚀性能;

33.(3)将酸洗后的第一中间管置于固溶炉中进行固溶热处理,设置固溶热处理的温度为1000℃,控制升温至1000℃的时间在15min以内,并在1000℃保温20min,然后进行水冷并控制3min内温度从1000℃下降至400℃以达到快速冷却(冷却速率达200℃/min),从而得到第二中间管;快速冷却可使碳化物溶解于奥氏体中,并使奥氏体处于过饱和状态,从而提高力学性能和耐腐蚀性能;固溶热处理温度/时间工艺曲线图如图1所示;

34.对第二中间管进行酸洗去除表面氧化皮,采用氢氟酸和硝酸的混合酸水溶液(其中氢氟酸占比5wt%、硝酸占比15wt%)在60℃下酸洗5min,然后高压水冲洗确保管内无残留酸液;酸洗去除表面氧化皮可防止后续加工中残余氧化皮压入管材表面,影响性能和表面质量;

35.(4)对酸洗后的第二中间管先进行磨修矫直:磨偏芯确保壁厚公差控制在

±

0.2mm内,然后采用lg110型冷轧机进行第二道次冷轧,送进量3mm、轧制速度60次/min,控制管外径公差

±

0.3mm、管壁厚公差

±

0.22mm,最终得到φ88.9

×

5.65mm的成品油井管;先进行磨修矫直可以保证成品直线度,还可为后续第二道次冷轧精度提供有利条件;由于成品为冷态交货,后续无法通过矫直来达到交货产品直线度要求,因此需要先通过前期磨修后经第二道次冷轧以提高成品尺寸精度,从而降低由于壁厚不均导致的管弯曲现象。

36.实施例2

37.(1)铁镍基合金包括如下重量百分数的元素:c 0.009%、si 0.20%、mn 0.5%、p 0.016%、s 0.0009%、al 0.125%、ti 0.73%、cu 2.2%、mo 3.2%、cr 21%、ni 41%、余量为fe以及不可避免的杂质;

38.采用热挤压方式将铁镍基合金制成φ133

×

15mm的管坯;

39.对管坯进行酸洗去油,采用氢氟酸和硝酸的混合酸水溶液(其中氢氟酸占比

10wt%、硝酸占比10wt%)在60℃下酸洗5min,然后高压水冲洗确保管内无残留酸液;

40.(2)对酸洗后的φ133

×

15mm管坯采用lg110型冷轧机进行第一道次冷轧以消除热加工所导致的壁厚不均现象,送进量4mm、轧制速度55次/min,控制管外径公差

±

0.4mm、管壁厚公差

±

0.4mm,得到φ108

×

10mm的第一中间管;

41.对第一中间管进行酸洗去油,采用氢氟酸和硝酸的混合酸水溶液(其中氢氟酸占比1wt%、硝酸占比10wt%)在60℃下酸洗30min至内外表面无油脂,然后高压水冲洗确保管内无残留酸液;在固溶热处理之前进行酸洗去油,能够防止热处理过程中出现渗透情况,从而降低耐腐蚀性能;

42.(3)将酸洗后的第一中间管置于固溶炉中进行固溶热处理,设置固溶热处理的温度为1050℃,控制升温至1050℃的时间在15min以内,并在1000℃保温20min,然后进行水冷并控制3.5min内温度从1050℃下降至400℃以达到快速冷却,从而得到第二中间管;快速冷却可使碳化物溶解于奥氏体中,并使奥氏体处于过饱和状态,从而提高力学性能和耐腐蚀性能;固溶热处理温度/时间工艺曲线图如图1所示;

43.对第二中间管进行酸洗去除表面氧化皮,采用氢氟酸和硝酸的混合酸水溶液(其中氢氟酸占比10wt%、硝酸占比10wt%)在60℃下酸洗5min,然后高压水冲洗确保管内无残留酸液;酸洗去除表面氧化皮可防止后续加工中残余氧化皮压入管材表面,影响性能和表面质量;

44.(4)对酸洗后的第二中间管先进行磨修矫直:磨偏芯确保壁厚公差控制在

±

0.2mm内,然后采用lg110型冷轧机进行第二道次冷轧,送进量3.5mm、轧制速度60次/min,控制管外径公差

±

0.3mm、管壁厚公差

±

0.22mm,最终得到φ88.9

×

5.65mm的成品油井管;先进行磨修矫直可以保证成品直线度,还可为后续第二道次冷轧精度提供有利条件;由于成品为冷态交货,后续无法通过矫直来达到交货产品直线度要求,因此需要先通过前期磨修后经第二道次冷轧以提高成品尺寸精度,从而降低由于壁厚不均导致的管弯曲现象。

45.对比例1

46.本对比例的油井管制备方法与实施例1相同,不同之处在于,固溶热处理之后控制水冷的冷却为100℃/min。

47.对以上实施例及对比例的油井管进行性能测试。具体数据见表1。

48.[0049][0050]

由表1可知,对比例1的水冷却速率相较于实施例1慢会影响碳化物在晶界析出,而该析出的即使是极少量的碳化物也会影响材料的机械性能。而本发明在充分固溶热处理后进行快速冷却可确保微结构晶界上没有任何连续的碳化物相。

[0051]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1