一种汽车制动器的焊接装置的制作方法

1.本发明属于焊接设备领域,具体涉及一种汽车制动器的焊接装置。

背景技术:

2.制动器作为一种制动元件,广泛应用于汽车领域。目前,汽车制动器分为盘式制动器和鼓式制动器,对于鼓式制动器而言,其主体结构中包含有制动底板,部分制动底板上设置有用于安装凸轮轴的轴孔,为了提高轴孔的耐磨损性能,往往会在轴孔内焊接有支撑轴套,传统工艺中是采用借助于火焰焊将焊丝融化于支撑轴套与轴孔之间以实现二者的连接固定,耗时长,效率低,且产生较多的污染性气体,有害身体健康。为此,我们采用了焊接效率高、难度低、污染少的电阻焊方法用于支撑轴套的焊接,初步方案中,是采用在支撑轴套的法兰台阶面的下端设置一个用于容纳焊环的环形槽,通过将人工将焊环套设于环形槽内,再将支撑轴套压紧在轴孔内,通电后将焊环融化以实现二者的连接,但由于焊环在套设的过程中会与支撑轴套产生摩擦,造成装配难度大,导致效率低下。

技术实现要素:

3.本发明的目的在于提供一种汽车制动器的焊接装置,以解决现有技术中导致的上述缺陷。

4.一种汽车制动器的焊接装置,包括底板、定位工装、压块、液压胀紧轴、导向块以及承托机构,所述定位工装安装于底板上并用于定位制动底板,制动底板上轴孔下方的定位工装上内嵌有正极导电板,所述压块的下端与液压胀紧轴连接,液压胀紧轴上安装有负极导电环,压块的上端连接至液压杆,压块在液压杆的作用下能够上下移动,所述导向块有两个且对称设置,导向块的内侧设有与压块相配合的引导面,导向块的外侧借助于导向机构滑动连接于位于底板上的立板上,所述承托机构安装于导向块的下端并用于放置焊环;

5.在所述压块下压的过程中,焊环会先套设于固定于液压胀紧轴上的支撑轴套上,接着两个导向块被压块撑开并打开承托机构,直至支撑轴套整个穿过承托机构并压紧在制动底板上;

6.所述定位工装上还设有用于支撑导向块的滑台,所述承托机构内设有环形的散热通道以及垂直于散热通道并与其连通的出气孔和进气孔,所述出气孔吹出的气流方向垂直于底板的顶面,所述滑台内设有与进气孔相连通的进气通道。

7.优选的,所述压块的两侧设有竖向的直面段一以及与之相连且倾斜的斜面段一,所述引导面包括两个竖向的直面段二以及与之相连且倾斜的斜面段二。

8.优选的,所述导向机构包括导柱一和复位弹簧一,所述导柱一至少有两个且其一端固定于导向块的外侧,导柱一的另一端穿过立板并与其滑动连接,所述复位弹簧一套设于立板与导向块之间的导柱一上。

9.优选的,所述承托机构包括两个对称设置的承托板组,且一个导向块对应一个承托板组,每个承托板组又包括两个对称设置的承托件,所述承托件上设有四分之一圆柱面,

且圆柱面的上端设有用于放置焊环的台阶面,承托件借助于与承托件一体连接的延伸段滑动连接于导向块下端设置的活动槽内,延伸段的前/后侧设有导柱二,导柱二滑动连接于位于活动槽侧面的导向块上的导向孔内,导柱二上还套设有用于承托件复位的复位弹簧二,所述延伸段上还设于支座,所支座位于延伸段上与导柱二的安装面相垂直的一侧,支座上转动连接有连杆,两个相邻的连杆之间均转动连接于同一个推板上,推板的另一端连接有支板,支板的另一端连接有杆体,杆体穿过立板并借助于螺母锁紧。

10.优选的,所述定位工装包括基板和两个定位销,所述基板安装于底板上,所述定位销固定于基板上并与制动底板上的安装孔相配合。

11.优选的,每个承托件内均设有四分之一长度的散热通道,所述进气孔设于相邻两个承托件之间。

12.优选的,所述基板和底板上分别设有与进气通道相连通的通孔一和通孔二。

13.本发明的优点在于:

14.1.本发明借助于导向块及承托机构,实现了焊环与支撑轴套的半自动或自动装配,再配合正极导电板及负极导电环,进一步实现了支撑轴套与轴孔的焊接固定,相比传统的人工装配,显著提高了效率。

15.2.本发明中的承托机构能够随着压块的下压而展开,以避免与支撑轴套产生运动干涉,保证了焊接过程的顺利进行。

16.3.本发明中为了加快焊接后的支撑轴套的冷却速度,还在承托机构内设置了用于散热的冷却结构,当焊接完成且压块上行复位后,四个承托件随即复位并组成一个用于放置焊环的承托板组,进而连通四个散热通道及相应的进气孔和进气通道,通过向进气通道内通入冷却气体,实现了上述加快冷却速度目的。另外,由于焊接过程中承托件的分离导致进气通道的出气端为开放式,故冷却气体可持续通入,并不会吹到焊接处,因此不会对焊接过程造成影响。

附图说明

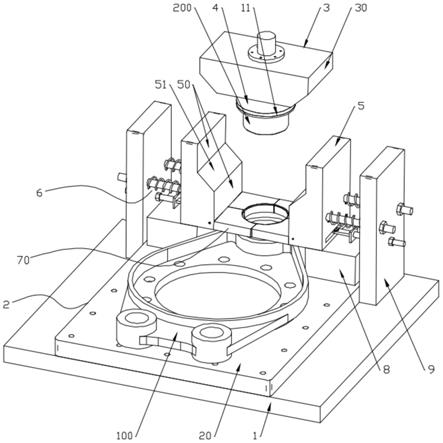

17.图1、图2为本发明不同视角的结构示意图。

18.图3为本发明的主视图。

19.图4为本发明中导向块、滑台及导向机构的局部详图。

20.图5为图4的俯视图。

21.图6为图5中沿a-a方向的剖视图。

22.图7为图5中沿b-b方向的剖视图。

23.图8为本发明中四个承托件的装配示意图。

24.图9为图8的主视图。

25.图10为图9中沿c-c方向的剖视图。

26.图11为定位工装的结构示意图。

27.图12为底板的结构示意图。

28.图13为支撑轴套及焊环的爆炸图。

29.其中:1底板,2定位工装,20基板,21定位销,22,通孔一,3压块,30直面段一,31斜面段一,4液压胀紧轴,5导向块,50直面段二,51斜面段二,52活动槽,6导向机构,60导柱一,

61复位弹簧一,7承托机构,70承托板组,701承托件,702延伸段,703导柱二,704复位弹簧二,705支座,706连杆,707推板,708支板,709杆体,710圆柱面,711台阶面,712活动槽,71散热通道,72出气孔,73进气孔,8滑台,80进气通道,9立板,10正极导电板,11负极导电环,12液压杆,100制动底板,200支撑轴套,201环形槽,300焊环。

具体实施方式

30.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

31.如图1至图13所示,一种汽车制动器的焊接装置,包括底板1、定位工装2、压块3、液压胀紧轴4、导向块5以及承托机构7,所述定位工装2安装于底板1上并用于定位制动底板100,所述定位工装2包括基板20和两个定位销21,所述基板20安装于底板上,所述定位销21固定于基板20上并与制动底板100上的安装孔相配合,制动底板100上轴孔下方的定位工装2上内嵌有正极导电板10;

32.所述压块3的下端与液压胀紧轴4连接,液压胀紧轴4上安装有负极导电环11,压块3的上端连接至液压杆12,压块3在液压杆12的作用下能够上下移动,所述导向块5有两个且对称设置,导向块5的内侧设有与压块3相配合的引导面,导向块5的外侧借助于导向机构6滑动连接于位于底板上的立板9上,所述承托机构7安装于导向块5的下端并用于放置焊环300;

33.在所述压块3下压的过程中,焊环300会先套设于固定于液压胀紧轴4上的支撑轴套200上,接着两个导向块5被压块3撑开并打开承托机构7,直至支撑轴套200整个穿过承托机构7并压紧在制动底板100上。

34.在本实施例中,所述压块3的两侧设有竖向的直面段一30以及与之相连且倾斜的斜面段一31,所述引导面包括两个竖向的直面段二50以及与之相连且倾斜的斜面段二51。

35.在本实施例中,所述导向机构6包括导柱一60和复位弹簧一61,所述导柱一60至少有两个且其一端固定于导向块5的外侧,导柱一60的另一端穿过立板9并与其滑动连接,所述复位弹簧一61套设于立板9与导向块5之间的导柱一60上。

36.在本实施例中,所述承托机构7包括两个对称设置的承托板组70,且一个导向块5对应一个承托板组70,每个承托板组70又包括两个对称设置的承托件701,所述承托件701上设有四分之一圆柱面710,且圆柱面710的上端设有用于放置焊环300的台阶面711,承托件701借助于与承托件701一体连接的延伸段702滑动连接于导向块5下端设置的活动槽71252内,延伸段702的前/后侧设有导柱二703,导柱二703滑动连接于位于活动槽71252侧面的导向块5上的导向孔内,导柱二703上还套设有用于承托件701复位的复位弹簧二704,所述延伸段702上还设于支座705,所支座705位于延伸段702上与导柱二703的安装面相垂直的一侧,支座705上转动连接有连杆706,两个相邻的连杆706之间均转动连接于同一个推板707上,推板707的另一端连接有支板708,支板708的另一端连接有杆体709,杆体709穿过立板9并借助于螺母锁紧。

37.在本实施例中,为了加快焊接后的支撑轴套200的冷却速度,还在承托机构7内设置了用于散热的冷却结构,具体方案如下:所述定位工装2上还设有用于支撑导向块5的滑台8,所述承托机构7内设有环形的散热通道71以及垂直于散热通道71并与其连通的出气孔

72和进气孔73,所述出气孔72吹出的气流方向垂直于底板的顶面,所述滑台8内设有与进气孔73相连通的进气通道80(本实施例中仅在其中一个滑台8内设置了进气通道80),所述基板20和底板1上分别设有与进气通道80相连通的通孔一22和通孔二,由于本方案中包含了四个承托件701,故每个承托件701内均设有四分之一长度的散热通道71,所述进气孔73设于相邻两个承托件701之间。

38.本发明的工作原理如下:

39.首先人工或借助于机械手将制动底板100放置于固定工装上并借助于定位销21定位,接着将焊环300放置于承托板组70上的台阶面711处,此时的液压胀紧轴4上固定有待焊接的支撑轴套200,然后启动液压杆12,驱动压块3下行,压块3会先与焊环300接触并将焊环300套设于支撑轴套200上,随着压块3的继续下行,压块3侧面设置的斜面段一31与引导面上的斜面段二51接触后驱动导向块5向两侧展开,与此同时,推板707也会推动连杆706移动并驱动相邻的两个承托件701相向运动,直至将承托板组70完全打开(即完全分离至最远点),此时,压块3的直面段一30与引导面上位于下方的直面段二50接触并继续下行,直至支撑轴套200压紧在轴孔上,焊环300借助于压紧力会移动至环形槽201内,接着通电,焊环300融化并将支撑轴套200固定于轴孔内。

40.焊接完成后,压块3上行复位,四个承托件701随即复位并重新组成一个用于放置焊环300的承托板组70,四个散热通道71及相应的进气孔73和进气通道80相互连通,通过向进气通道80内通入冷却气体,再由承托件701上的出气孔72排出,垂直支撑轴套200上,实现了加快支撑轴套200冷却速度目的。另外,本发明中,由于焊接过程中承托件701的分离导致进气通道80的出气端为开放式,故冷却气体可持续通入,并不会吹到焊接处,因此不会对焊接过程造成影响。

41.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1