用于特高压设备法兰与油室连接处自动铆接设备的制作方法

1.本发明涉及到智能铆接设备领域,用于特高压设备法兰与油室连接处自动铆接工序,具体是一种用于特高压设备法兰与油室连接处自动铆接设备。

背景技术:

2.现有技术中,由于没有自动铆接设备,是人工利用铁锤敲击铆钉,利用敲打时产生的冲击力,使铆钉按设计要求镶嵌指定的孔位。上述技术存在的问题和缺点:现有的铆接方法有四大缺点;

①

敲击铆钉时所产生的噪音特别大;

②

工人的工作强度比较大;

③

每铆装一个铆钉需人工旋转工件到一定角度;

④

当铆接完第一个铆钉后,再继续铆接第二个铆钉,此时铁锤击打铆钉会产生的震动,震动直接影响铆接好的铆钉与母材铆接质量。

技术实现要素:

3.本发明针对上述现有技术中存在的问题,公开了一种用于特高压设备法兰与油室连接处自动铆接设备,通过工件输送升降装置,回转分度平台装置,自动夹紧装置,自动定位装置,自动铆接装置,自动控制系统装置、机架台面装置的集成,用于特高压开关法兰与油室铆接,用自动化设备铆接取代人工气锤敲击铆接,解决铆接时产生的噪音,减少工人工作强度,提高铆接质量,提高产能。

4.本发明是这样实现的:一种用于特高压设备法兰与油室连接处自动铆接设备,所述的设备包括机架部分,所述的机架部分上方设置有工件升降输送上料装置、自动铆接工件输送固定装置、自动夹紧与精密分度装置、定位销自动定位装置、铆钉自动压装装置、自动控制系统装置;所述的铆接设备通过自动控制系统装置控制;所述的工件升降输送上料装置包括自动升降气缸安装座,升降气缸,升降气缸浮动接头,方形直线轴承,升降导杆,输送滚轮,输送导向板,限位块;所述的输送导向板穿过机架部分的台面,在机架部分的下方,输送导向板与升降气缸连接,输送导向板通过升降气缸控制升降,所述的升降气缸安装在自动升降气缸安装座上;所述的限位块单独置于机架部分的台面上;所述的输送滚轮下方中间位置设置升降气缸浮动接头;输送滚轮下方两端依次通过升降导杆、方形直线轴承置于机架部分的台面上。

5.进一步,所述的机架部分包括方管焊接框架,所述的方管焊接框架上方为机架台面,所述的方管焊接框架底端为机架脚腕;所述的方管焊接框架的左右设置有左右两侧封板,方管焊接框架的前端为机架前封板;所述的方管焊接框架的后端为设备控制系统门和设备电柜门。

6.进一步,所述的自动铆接工件输送固定装置置于工件升降输送上料装置的上方,具体的,所述的自动铆接工件输送固定装置置于工件升降输送上料装置的输送滚轮上;所述的自动铆接工件输送固定装置包括工件托板,托板拉手,铆接工件定位销,铆接工件;所

述的铆接工件通过铆接工件定位销固定于工件托板上,所述的托板拉手位于工件托板上表面。

7.进一步,所述的自动夹紧与精密分度装置利用工件升降输送上料装置,将自动铆接工件输送固定装置输送至自动夹紧与精密分度装置上方;所述的自动夹紧与精密分度装置包括精密分度平台,伺服减速机,伺服电机,气动夹紧卡盘,调节卡爪;所述的气动夹紧卡盘,调节卡爪位于精密分度平台的上方,伺服减速机,伺服电机依次设置在精密分度平台的侧面。

8.进一步,所述的定位销自动定位装置包括气缸安装座,伸缩气缸,定位销,所述的伸缩气缸通过气缸安装座固定在工件升降输送上料装置上,伸缩气缸一端部设置定位销;自动夹紧与精密分度装置带动自动铆接工件输送固定装置中的工件304旋转时,当工件旋转到一定位置时,定位销自动定位装置启动,定位销插入铆接工件圆周的一个铆接孔中,找准原点,找准原点后定位销退。

9.进一步,所述的铆钉自动压装装置包括伺服缸安装座,伺服缸,伺服减速机,伺服电机,铆接头;铆钉自动压装装置通过伺服缸通过伺服缸安装座安装在机架部分的上表面,伺服缸再连接于伺服减速机,伺服电机;伺服缸的一端为铆接头。

10.发明与现有技术的有益效果在于:本发明自动夹紧装置,利用气动卡盘三爪自动找正圆心,精密分度装置旋转角度至过工件圆心180

°

直线对称的两个铆钉,由铆钉自动压装装置对两只铆钉进行压装,由本发明的铆接设备铆接的铆钉与铆接孔同轴度高,压装的力度均匀,铆接牢固,铆接时产生的噪音小,工人工作强度减小了,提高了铆接质量和产量;传统的人工铆接是由人工手动转角度,铆钉外圆与铆接孔不在同一轴心线上,铆接时是人工用气锤敲击,在敲击时压装的力度不均匀,有震动,噪音大,工人劳动强度大,铆接质量不好,产能低。

附图说明

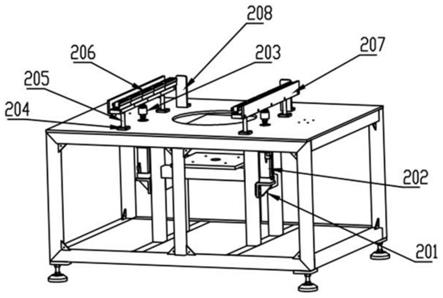

11.图1为本发明用于特高压设备法兰与油室连接处自动铆接设备的整体示意图;图2为本发明用于特高压设备法兰与油室连接处自动铆接设备的机架部分的示意图;图3为本发明用于特高压设备法兰与油室连接处自动铆接设备的工件升降输送上料装置的示意图;图4为本发明用于特高压设备法兰与油室连接处自动铆接设备的自动铆接工件输送固定装置示意图;图5为本发明用于特高压设备法兰与油室连接处自动铆接设备的自动夹紧与精密分度装置的示意图;图6为本发明用于特高压设备法兰与油室连接处自动铆接设备的定位销自动定位装置的示意图;图7为本发明用于特高压设备法兰与油室连接处自动铆接设备的铆钉自动压装装置的示意图;其中,1-机架部分,2-工件升降输送上料装置,3-自动铆接工件输送固定装置,4-自动夹紧与精密分度装置,5-定位销自动定位装置,6-铆钉自动压装装置,7-自动控制系统

装置;101-方管焊接框架,102-机架台面,103-左右两侧封板,104-机架前封板,105-设备控制系统门,106-设备电柜门,107-机架脚腕,201-自动升降气缸安装座,202-升降气缸,203-升降气缸浮动接头,204-方形直线轴承,205-升降导杆,206-输送滚轮,207-输送导向板,208-限位块;301-工件托板,302-托板拉手,303-铆接工件定位销,304-铆接工件;401-精密分度平台,402-伺服减速机,403-伺服电机,404-气动夹紧卡盘,405-调节卡爪;501-气缸安装座,502-伸缩气缸,503-定位销;601-伺服缸安装座,602-伺服缸,603-伺服减速机,604-伺服电机,605-铆接头。

具体实施方式

12.为使本发明的目的、技术方案及效果更加清楚,明确,以下列举实例对本发明进一步详细说明。应当指出此处所描述的具体实施仅用以解释本发明,并不用于限定本发明。

13.如图1~7所示,本发明的一种用于特高压设备法兰与油室连接处自动铆接设备设备包括机架部分,所述的机架部分上方设置有工件升降输送上料装置、自动铆接工件输送固定装置、自动夹紧与精密分度装置、定位销自动定位装置、铆钉自动压装装置、自动控制系统装置;所述的铆接设备通过自动控制系统装置控制。

14.如图3所示,所述的工件升降输送上料装置包括自动升降气缸安装座,升降气缸,升降气缸浮动接头203,方形直线轴承204,升降导杆205,输送滚轮206,输送导向板207,限位块208;所述的输送导向板207穿过机架部分的台面,在机架部分的下方,输送导向板207与升降气缸202连接,输送导向板207通过升降气缸202控制升降,所述的升降气缸202安装在自动升降气缸安装座201上;所述的限位块208单独置于机架部分的台面上;所述的输送滚轮206下方中间位置设置升降气缸浮动接头203;输送滚轮206下方两端依次通过升降导杆205、方形直线轴承204置于机架部分的台面上。

15.如图2所示,所述的机架部分1包括方管焊接框架101,所述的方管焊接框架101上方为机架台面102,所述的方管焊接框架101底端为机架脚腕107;所述的方管焊接框架101的左右设置有左右两侧封板103,方管焊接框架101的前端为机架前封板104;所述的方管焊接框架101的后端为设备控制系统门105和设备电柜门106。

16.如图4所示,所述的自动铆接工件输送固定装置3置于工件升降输送上料装置2的上方,具体的,所述的自动铆接工件输送固定装置3置于工件升降输送上料装置2的输送滚轮206上;所述的自动铆接工件输送固定装置3包括工件托板301,托板拉手302,铆接工件定位销303,铆接工件304;所述的铆接工件304通过铆接工件定位销303固定于工件托板301上,所述的托板拉手302位于工件托板301上表面。

17.如图5所示,所述的自动夹紧与精密分度装置4利用工件升降输送上料装置2,将自动铆接工件输送固定装置3输送至自动夹紧与精密分度装置4上方;所述的自动夹紧与精密分度装置4包括精密分度平台401,伺服减速机402,伺服电机403,气动夹紧卡盘404,调节卡爪405;所述的气动夹紧卡盘404,调节卡爪405位于精密分度平台401的上方,伺服减速机402,伺服电机403依次设置在精密分度平台401的侧面。

18.如图6所示,所述的定位销自动定位装置5包括气缸安装座501,伸缩气缸502,定位销503,所述的伸缩气缸502通过气缸安装座501固定在工件升降输送上料装置上,伸缩气缸502一端部设置定位销503;自动夹紧与精密分度装置4带动自动铆接工件输送固定装置3中

的工件304旋转时,当工件旋转到一定位置时,定位销自动定位装置5启动,定位销503插入铆接工件304圆周的一个铆接孔中,找准原点,找准原点后定位销退。

19.如图7所示,所述的铆钉自动压装装置6包括伺服缸安装座601,伺服缸602,伺服减速机603,伺服电机604,铆接头605;铆钉自动压装装置6通过伺服缸602通过伺服缸安装座601安装在机架部分的上表面,伺服缸602再连接于伺服减速机603,伺服电机604;伺服缸602的一端为铆接头605。

20.利用本发明设备的实施过程为:本发明的设备是由7个部件组成的,所述的机架部件图1所示,是由方管焊接框架101,机架台面102安装在框架101上方,机架脚腕107安装在方管焊接框架101下方,左右两侧封板103安装在方管焊接框架101左右两侧,框架101前方安装前封板104,设备控制系统门105和电柜门106安装在框架101后方,精密分度平台安装板焊接在框架101的中间;所述的工件升降输送上料装置的升降气缸座201安装与框架101上,升降气缸202安装在升降气缸安装座201上,输送导向板207安装在输送滚轮206侧面,所述的输送滚轮206下方中间位置设置升降气缸浮动接头203与升降气缸连接,方形直线轴承204置于机架部分的台面上,升降导杆205一端与输送滚轮206两头下方连接,升降导杆205外径置于方形直线轴承204中,起到上下垂直导向作用,限位块208安装于机架部分的台面上;所述的自动铆接设备工件输送固定装置的工件托板301放置于输送滚轮206上,托板拉手302安装在工件托板301上,铆接工件304放置于工件托板301面上,铆接工件定位销303把铆接工件304与工件托板301连接在一起,由人工推动托板拉手302,工件托板前行至限位块208处,工件升降输送上料装置带动自动铆接设备工件输送固定装置下降,完成自动上料功能;所述的自动夹紧与精密分度装置的精密分度平台401安装于机架部分的精密分度平台安装板108上面,伺服减速机402安装在精密分度平台401端面,伺服电机403安装在伺服减速机402的端面,气动夹紧卡盘404安装在精密分度平台401台面上,调节卡爪405固定在气动夹紧卡盘404的三个卡爪上,工件升降输送上料装置图2带动自动铆接设备工件输送固定装置下降,铆接工件304底部在下降过程中正好坐落于调节卡爪405台阶面上,人工按动气动夹紧卡盘404的控制按钮,气动夹紧卡盘404的三个卡爪带动调节卡爪405向外伸出,由铆接工件304的内孔向外涨紧,达到夹紧工件的功能;所述的定位销自动定位装置的气缸安装座501安装在机架部分的台面102上,伸缩气缸502安装在气缸安装座501上,伸缩气缸502的缸杆端部与定位销503利用螺纹连接,由自动夹紧与精密分度装置4带动铆接工件304旋转,当光电感应到铆接工件304圆周上孔时,发送信号给伸缩气缸502,伸缩气缸502带动定位销503前进,插入铆接工件304的某一孔中,此时自动夹紧与精密分度装置4收到定位销自动定位装置5发出的信号,找准原点,由自动夹紧与精密分度装置4发出信号,定位销自动定位装置的伸缩气缸502带动定位销503退回原位置;所述的铆钉自动压装装置,伺服缸安装座601安装在机架部分的台面102上(左右对称),伺服缸602安装在伺服缸安装座601侧面(左右对称),伺服减速机603安装在伺服缸602上(左右对称),伺服电机604与伺服减速机603连接(左右对称),铆接头605连接在伺服缸602的缸杆前端(左右对称),由自动夹紧与精密分度装置4带动铆接工件304旋转一定的角度,自动夹紧与精密分度装置4发出信号给铆钉自动压装装置6(左右对称),通过伺服缸602带动铆接头605对铆接工件304上的铆钉进行左右对称压装,当完成一组压装后,自动夹紧与精密分度装置4带动铆接工件304旋转一定角度,伺服缸602带动铆接

头605对铆接工件304上的铆钉进行左右对称第二组压装,以此类推完成铆接工件304上的所有铆钉压装;当所有铆钉压装完成后,控制系统给出信号,此时自动夹紧与精密分度装置的气动夹紧卡盘404的三个卡爪带动调节卡爪405向内收缩,解除对铆接工件304的夹紧,由工件升降输送上料装置2上升,托起自动铆接设备工件输送固定装置,人工拉出工件,至此完成铆接工件304从上料—自动夹紧—自动定位(找原点)—自动分度—自动压装—自动下料的全过程。

21.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1