一种不导磁薄板自动化加工系统与加工方法与流程

1.本发明涉及薄板零件的加工技术领域,具体为一种不导磁薄板自动化加工系统与加工方法。

背景技术:

2.当前,对于不导磁类薄板零件的加工主要是通过机床进行加工,机床设定好加工步骤,人工上料后机床进行自动加工,加工完成后人工进行下料。现有的加工方式主要存在以下问题:

3.第一,目前对于不导磁类薄板零件的铣削及钻孔加工为压紧式固定,薄板被压紧固定后,机床需要对其它位置先铣削钻孔,之后再更换压紧位置,将之前压紧的位置加工成型,此方法无法一遍加工成型,中间需要切换压点,增加了时间,降低加工效率;第二,压紧时,压点位置受力大,远离压点位置受力小,切削过程受力不均,板材薄易变形,加工后整体平面度不好;第三,采用人工上、下料,效率低、人工成本高。

技术实现要素:

4.本发明就是针对现有技术存在的上述不足,提供一种不导磁薄板自动化加工系统与加工方法,通过冰冻吸盘将薄板的底部进行吸附,从而让刀头能够对薄板进行全面加工,实现一次性成型,让薄板加工过程中受力均匀,减少了薄板的形变量,提高了加工精度,通过机器人实现薄板的自动上料与下料,不仅提高了效率,而且保证了安全,机器人代替人工上料,保证了上料精度,减少了对薄板放置位置的找正时间,提高了工作效率与质量。

5.为实现上述目的,本发明提供如下技术方案:

6.一种不导磁薄板自动化加工系统,包括机床、料仓、机器人、围栏和用于控制整个系统的控制柜,所述机床双工位且工位上设有冰冻吸盘,所述机床的一侧设有用于上料的机器人,所述机器人的两侧均设有料仓,两个料仓分别用于上料和下料,所述控制柜的一侧电连接有展显屏,所述控制柜和展显屏位于围栏的外侧。

7.优选的,所述冰冻吸盘的一侧设有避让槽。

8.优选的,所述机器人的六轴上连接有横向的支撑杆,所述支撑杆的两端设有夹持薄板的手指气缸。

9.优选的,所述料仓包括底座,所述底座的上端设有料架,所述料架为前、后两端敞口的框架结构,料架内均匀设有多层托盘,所述托盘与料架滑动配合,料架的后方设有推拉托盘的驱动机构。

10.优选的,所述驱动机构包括垂直连接的横向线性模组和竖向线性模组,所述底座的上端设有固定竖向线性模组的立柱,所述横向线性模组的滑块上设有推拉托盘的顶杆。

11.优选的,所述顶杆的端部设有气控永磁夹具,所述托盘为金属材质。

12.优选的,所述料架的内侧壁上设有滑道,所述挡板的侧壁上设有与滑道配合的滑杆。

13.优选的,所述料架的后端设有后限位板,料架的前端设有前限位板,托盘的下端设有与前限位板配合的碰块。

14.优选的,所述托盘的后端与两侧均设有挡板,所述托盘的前端设有让位槽。

15.一种不导磁薄板自动化加工方法,步骤如下:

16.(1)、操作者将不导磁薄板毛坯依次放入到上料料仓内,然后退出到安全区域,启动设备;

17.(2)、机床向冰冻吸盘喷洒液体;

18.(3)、上料料仓的第一层托盘自动顶出;

19.(4)、机器人抓取上料料仓第一层的薄板毛坯,同时,上料料仓第一层的托盘退回;

20.(5)、机器人将第一层的薄板毛坯放入机床内的第一个工位上,同时,上料料仓的第二层托盘顶出;

21.(6)、机器人抓取第二层的薄板毛坯并放入机床内的第二个工位上,同时,上料料仓第二层的托盘退回,上料料仓第三层的托盘顶出;

22.(7)、待冰冻吸盘自动冻紧毛坯后,机床启动加工程序,待薄板毛坯加工完成后,冰冻吸盘自动解冻,同时下料料仓的第一层托盘自动顶出;

23.(8)、机器人抓取机床第一工位上的薄板成品,放入下料料仓的第一层托盘中;

24.(9)、机器人抓取机床第二工位上的薄板成品时,下料料仓的第一层托盘退回,同时下料料仓的第二层托盘顶出;

25.(10)、机器人将第二工位上的薄板成品放入到下料料仓的第二层托盘内,同时上料料仓的第三层托盘顶出;

26.(11)、重复(4)-(10)操作步骤,直到上料料仓内的薄板毛坯全部加工完毕;

27.(12)、操作者取走所有的薄板成品,将上料料仓内放入新的薄板毛坯,重复(1)-(11)操作步骤进行加工。

28.与现有技术相比,本发明的有益效果是:

29.1、本发明通过冰冻吸盘将薄板的底部进行吸附,从而让刀头能够对薄板进行全面加工,实现一次性成型,让薄板加工过程中受力均匀,减少了薄板的形变量,提高了加工精度,通过机器人实现薄板的自动上料与下料,不仅提高了效率,而且保证了安全,机器人代替人工上料,保证了上料精度,减少了对薄板放置位置的找正时间,提高了工作效率与质量。

30.2、本发明托盘能够逐层自动推拉实现上料或接料,从而增加了上、下料的自动化与便利性,节省了人力,提高了效率,同时能够配合机器人使用,实现机器人的上、下料动作,使用更加便利、安全。

31.3、本发明在托盘的后端与两侧均设有挡板,能够对物料进行遮挡与定位,防止掉落与滑动,在托盘的前端设有让位槽,能够方便机器人抓取,避免机器人抓到托盘。

32.4、本发明设置前、后限位板确保托盘的使用安全,防止托盘与料架之间发生分离,确保装置使用的可靠性与安全性。

附图说明

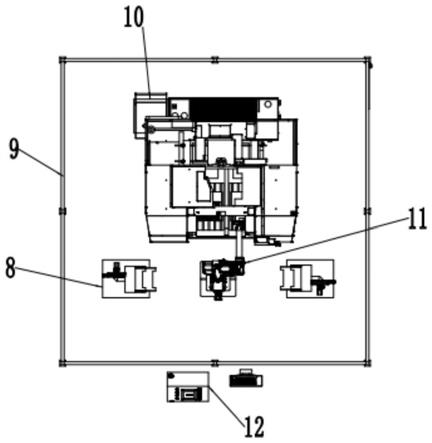

33.图1为本发明的俯视图;

34.图2为双工位机床的结构示意图;

35.图3为机器人的结构示意图;

36.图4为料仓的立体结构示意图;

37.图5为料仓的左视图;

38.图6为料架的结构示意图;

39.图7为托盘的结构示意图;

40.图8为顶杆的结构示意图。

41.图中:1-底座;101-立柱;2-料架;201-后限位板;202-滑道;203-前限位板;3-托盘;301-挡板;302-碰块;303-滑杆;304-让位槽;4-横向线性模组;5-竖向线性模组;6-顶杆;7-气控永磁夹具;8-料仓;9-围栏;10-机床;1001-冰冻吸盘;1002-避让槽;11-机器人;1101-手指气缸;1102-支撑杆;12-控制柜。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.如图1所示,一种不导磁薄板自动化加工系统,包括机床10、料仓8、机器人11、围栏8和用于控制整个系统的控制柜12,如图2所示,机床10采用双通道高速龙门加工中心,型号为dmc-200,工作台数量为两个,每个工作台上均设有冰冻吸盘1001,冰冻吸盘1001的一侧设有避让槽1002,避免机器人11在取放物料时发生位置干涉,机床10的一侧设有用于上料的机器人11,如图3所示,机器人11采用hsr-br625六关节机器人,机器人11的六轴上连接有横向的支撑杆1102,支撑杆1102的两端设有夹持薄板的手指气缸1101,手指气缸1101为af28d-14薄型平行气缸,机器人11的两侧均设有料仓8,两个料仓8分别用于上料和下料,控制柜12内采用hnc-812i pc单元,控制柜12的一侧电连接有展显屏,用于显示加工实时画面,控制柜12和展显屏位于围栏9的外侧。

44.上料料仓与下料料仓的结构完全相同,如图4所示,料仓8包括底座1,底座1的上端设有料架2,料架2为前、后两端敞口的框架结构,料架2内均匀设有多层托盘3,所述托盘3与料架2滑动配合,料架2的后方设有推拉托盘3的驱动机构,驱动机构能够逐层带动托盘3滑动进行开启与关闭,开启时便于机器人取、放物料。

45.如图5所示,驱动机构包括垂直连接的横向线性模组4和竖向线性模组5,其中,横向线性模组4的滑道202与竖向线性模组5的滑块连接,竖向线性模组5能够带动横向线性模组4实现上、下移动,在底座1的上端设有固定竖向线性模组5的立柱101,横向线性模组4的滑块上设有推拉托盘3的顶杆6。横向线性模组4能够带动顶杆6横向移动,对托盘3进行拖拉,为了实现顶杆6对托盘3的拉拽,由于本技术主要是针对不导磁的薄板、例如铝板,因此,如图8所示,在顶杆6的端部设有气控永磁夹具7,本技术中,气控永磁夹具7的型号为mrp-20nk,托盘3为金属材质,气控永磁夹具7通磁后能够吸附托盘3实现对托盘3的拉拽,断磁后,气控永磁夹具7与托盘3分离。

46.如图7所示,在托盘3的后端与两侧均设有挡板301,能够对物料进行遮挡与定位,

防止掉落与滑动,在托盘3的前端设有让位槽304,能够方便机器人抓取,避免机器人抓到托盘3。

47.托盘3与料架2的滑动配合结构为:如图6所示,在料架2的内侧壁上设有滑道202,所述挡板301的侧壁上设有与滑道202配合的滑杆303,为了增加使用的可靠性,在料架2的后端竖向设有后限位板201,能够对托盘3进行遮挡,后限位板201不会对顶杆6造成位置干涉,料架2的前端设有前限位板203,前限位板203位于托盘3的下方,在托盘3的下端设有与前限位板203配合的碰块302,能够对托盘3的开启进行限定,放置托盘3滑落,但一般托盘3的开启会一直被气控永磁夹具7固定,使用比较安全、可靠。

48.另外,为了防止没有与气孔永磁夹具的托盘3发生自行滑动,或者防止物料在托盘3上向前滑动,将托盘3设置为前端高后端低的倾斜状态,从而避免物料的滑动。

49.作为上料架2时,先将物料(待加工的薄板)依次放在托盘3上,在横向线性模组4的作用下,顶杆6先将最上端的托盘3推出,待机器人取走物料后将托盘3拉回复位,顶杆6在竖向线性模组5的作用下向下移动,使顶杆6位置与下一层托盘3位置对应,然后将下一层的托盘3推出,待机器人取走物料后将托盘3拉回复位,依次重复上述步骤,实现自动上料过程。

50.作为下料架2时,在横向线性模组4的作用下,顶杆6先将最上端的托盘3推出,待机器人将物料放入托盘3后将托盘3拉回复位,顶杆6在竖向线性模组5的作用下向下移动,使顶杆6位置与下一层托盘3位置对应,然后将下一层的托盘3推出,待机器人将物料放入托盘3后将托盘3拉回复位,依次重复上述步骤,实现自动下料摆放过程。

51.一种不导磁薄板自动化加工方法,其步骤包括:

52.(1)、操作者将不导磁薄板毛坯依次放入到上料料仓内,然后退出到安全区域,启动设备;

53.(2)、机床10向冰冻吸盘1001喷洒液体;

54.(3)、上料料仓的第一层托盘自动顶出;

55.(4)、机器人11抓取上料料仓第一层的薄板毛坯,同时,上料料仓第一层的托盘退回;

56.(5)、机器人11将第一层的薄板毛坯放入机床10内的第一个工位上,同时,上料料仓的第二层托盘顶出;

57.(6)、机器人11抓取第二层的薄板毛坯并放入机床10内的第二个工位上,同时,上料料仓第二层的托盘退回,上料料仓第三层的托盘顶出;

58.(7)、待冰冻吸盘1001自动冻紧毛坯后,机床10启动加工程序,待薄板毛坯加工完成后,冰冻吸盘自动解冻,同时下料料仓的第一层托盘自动顶出;

59.(8)、机器人11抓取机床第一工位上的薄板成品,放入下料料仓的第一层托盘中;

60.(9)、机器人11抓取机床第二工位上的薄板成品时,下料料仓的第一层托盘退回,同时下料料仓的第二层托盘顶出;

61.(10)、机器人11将第二工位上的薄板成品放入到下料料仓的第二层托盘内,同时上料料仓的第三层托盘顶出;

62.(11)、重复(4)-(10)操作步骤,直到上料料仓内的薄板毛坯全部加工完毕;

63.(12)、操作者取走所有的薄板成品,将上料料仓内放入新的薄板毛坯,重复(1)-(11)操作步骤进行加工。

64.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1