锅炉集箱焊接工艺的制作方法

1.本发明涉及集箱焊接技术领域,具体为锅炉集箱焊接工艺。

背景技术:

2.集箱(又称联箱),是锅炉的重要组成部分,分为上集箱和下集箱,集箱是锅炉工质混合、保证工质均匀加热的管件,集箱可以让各个管子里面的工质在这里汇合,再分配到下一级各根管子里去,这样可以减少热偏差,使工质的吸热、流动、锅炉的冷却、锅炉热效率都得到优化提高;

3.目前,针对集装箱前墙板的间断焊缝,一般采用手工焊接,但由于焊缝较多,这样导致工作量大,焊接效率低;采用人工来完成,主观因素较多,焊道长度及间隔不均匀,焊接质量及精度难以保证,所以我们需要锅炉集箱焊接工艺来解决上述问题。

技术实现要素:

4.本发明的目的在于提供锅炉集箱焊接工艺,具备无需人工焊接、翻转、推动和下料的优点,解决了工作量大和人工操作主观因素较多的问题。

5.为实现上述目的,本发明提供如下技术方案:一种锅炉集箱焊接工艺,其特征在于包括以下步骤:

6.s1:首先将焊接装置的承重杆(32)与总套筒(3)通过固定机构固定;

7.s2:随后启动电机(2),输出轴(22)带动第一非完全锥形齿轮(23)、第一盘轮(24)、第一锥形齿轮(44)和第一转动杆(45)转动,从而在曲柄(43)和支撑杆(42)转动时,滑板(41)带动第一齿条(4)往复上下滑动;

8.s3:在第一齿条(4)往复上下滑动时,第一齿轮(36)往复转动,通过销键(34)的配合,使承重杆(32)带动总套筒(3)同步转动,从而将总套筒(3)与下级管(33)的后侧翻转从而将后半侧焊接,使总套筒(3)与下级管(33)整体焊接;

9.s4:在第一齿条(4)向下滑动时,楔块(5)沿斜滑槽向第一支撑架(11)方向滑动,使推块(52)与卡槽(35)不配合,在第一齿条(4)向上滑动时,楔块(5)沿斜滑槽向远离第一支撑架(11)方向滑动,且由于限位杆(53)的限位作用使推块(52)与卡槽(35)配合,从而实现在前半侧和后半侧焊接完成后,向前推动总套筒(3),方便在下一个支套筒(31)上焊接下级管(33);

10.s5:所述第一盘轮(24)转动时,第二盘轮(74)带动第二转动杆(72)转动,从而伸缩杆(71)带动焊枪(7)沿控制槽(75)滑动,从而将总套筒(3)与下级管(33)的前后两侧均焊接;

11.s6:在第二转动杆(72)转动时,第二非完全锥形齿轮(73)同步转动,使在第二非完全锥形齿轮(73)与第二锥形齿轮(67)啮合时,第二锥形齿轮(67)带动第四转动杆(66)转动,通过第三盘轮(63)和第四盘轮(65)与第二皮带(64)的配合,使下级管(33)通过圆盘(6)间歇送出,从而与沿支套筒(31)与总套筒(3)贴合;

12.s7:在第二非完全锥形齿轮(73)与第三锥形齿轮(82)啮合时,第三锥形齿轮(82)带动第五转动杆(81)转动,从而第二齿条(8)带动固定块(83)将下级管(33)与总套筒(3)固定,从而在焊接时不会出现间隙。

13.在本案中,所述焊接装置包括承重板(1)和焊枪(7),其中:所述承重板(1)的上表面固定用于支撑总套筒(3)的第一支撑板(13),所述第一支撑板(13)上开有用于总套筒(3)限位滑动的滑槽;所述承重板(1)的上表面固定第一支撑架(11)、第二支撑板(12)和第二支撑架(14),所述第一支撑架(11)上设有用于带动总套筒(3)转动从而使总套筒(3)和下级管(33)后半侧焊接的转动机构,所述第二支撑架(14)上设有用于自动将下级管(33)焊接在总套筒(3)上的焊接机构;所述第二支撑板(12)上开有滑槽并通过该滑槽限位滑动连接有第一齿条(4),所述第一齿条(4)上设有用于推动总套筒(3)从而无需人工推动的推动机构。

14.在本案中,所述焊接机构包括第二转动杆(72)和第一皮带(25),所述第二转动杆(72)定轴转动连接在第二支撑架(14)上,所述第二转动杆(72)的弧形轮廓上固定第二盘轮(74)和第二非完全锥形齿轮(73),所述第二盘轮(74)与第一盘轮(24)通过第一皮带(25)传动连接;所述第二转动杆(72)上固定伸缩杆(71),所述伸缩杆(71)远离第二转动杆(72)的一端与焊枪(7)固定所述第二支撑架(14)上开有控制槽(75)并通过控制槽(75)与焊枪(7)限位滑动连接;

15.所述承重板(1)上固定支撑块(16),所述支撑块(16)上固定用于存放下级管(33)的存放斗(61);所述支撑块(16)上定轴转动连接有圆盘(6),所述圆盘(6)上开有多组用于间歇排放下级管(33)的放置槽;所述支撑块(16)上开有用于下级管(33)滑动的斜面,所述支撑块(16)上开有用于下级管(33)可套接在支套筒(31)上斜槽,所述圆盘(6)上同轴固定第三转动杆(62),所述第三转动杆(62)上固定第三盘轮(63);

16.所述第二支撑架(14)上设有用于将下级管(33)沿支套筒(31)与总套筒(3)进行固定的固定机构;所述固定机构包括固定在第二支撑架(14)上的第三支撑板(18),所述第三支撑板(18)上定轴转动连接有第五转动杆(81),所述第五转动杆(81)的弧形轮廓上固定与第二非完全锥形齿轮(73)间歇啮合的第三锥形齿轮(82);所述第三支撑板(18)上开有滑槽并通过滑槽限位滑动连接有与第三锥形齿轮(82)啮合的第二齿条(8),所述第二齿条(8)上固定用于将下级管(33)沿支套筒(31)与总套筒(3)固定的固定块(83)。

17.在本案中,所述承重板(1)上设有间歇排放下级管(33)的排料机构,该排料机构包括第三支撑架(17)和第二皮带(64),所述第三支撑架(17)固定在支撑块(16)上;所述第三支撑架(17)上定轴转动连接有第四转动杆(66),所述第四转动杆(66)的弧形轮廓上固定第二锥形齿轮(67)和第四盘轮(65)。

18.在本案中,所述第二锥形齿轮(67)与第二非完全锥形齿轮(73)间歇啮合,所述第四盘轮(65)和第三盘轮(63)通过第二皮带(64)传动连接。

19.在本案中,所述第二齿条(8)的下表面固定挡板(85),所述第二支撑架(14)上开有与挡板(85)配合的滑动槽(84),所述滑动槽(84)内放置有弹簧(86),所述弹簧(86)的两端分别与挡板(85)和滑动槽(84)固定。

20.有益效果如下:

21.1、本焊接工艺通过整体结构的配合,达到了无需人工焊接、翻转、推动和下料,从而减少了大量的人力,且减少了人工操作主观因素多的效果。

22.2、本焊接工艺通过转动机构实现无需人工翻转,可自动将总套筒与下级管翻转,从而自动整体焊接的效果。

23.3、本焊接工艺通过推动机构实现无需人工推动,在两侧均焊接完成时,自动滑动,从而下个位置的支套筒与下级管配合,继续焊接的效果。

24.4、本焊接工艺通过焊接机构实现达到了将总套筒与下级管的前后两侧均自动焊接的效果。

25.5、本焊接工艺通过下料机构实现无需人工下料,自动下料且自动滑动至支套筒从而套接在支套筒上的效果。

26.6、本焊接工艺通过固定机构实现固定块将下级管与总套筒固定,从而达到了在焊接时不会出现间隙,进而提高了焊接质量的效果。

27.7、本焊接工艺简单、高效,易于广泛推广使用。

附图说明

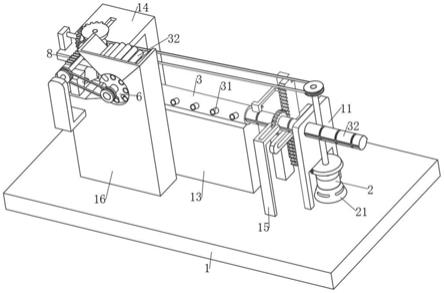

28.图1为本发明所采用焊接装置的外观示意图一;

29.图2为本发明所采用焊接装置的外观示意图二;

30.图3为本发明所采用焊接装置的转动机构和推动机构的结构示意图;

31.图4为本发明所采用焊接装置的转动机构的结构示意图;

32.图5为本发明所采用焊接装置的推动机构的结构示意图;

33.图6为本发明所采用焊接装置的焊接机构、下料机构和固定机构的结构示意图;

34.图7为本发明所采用焊接装置的焊接机构的结构示意图一;

35.图8为本发明所采用焊接装置的焊接机构的结构示意图二;

36.图9为本发明所采用焊接装置的下料机构和固定机构的结构示意图;

37.图10为本发明所采用焊接装置的固定机构的结构剖面示意图。

38.图中:1、承重板;11、第一支撑架;12、第二支撑板;13、第一支撑板;14、第二支撑架;15、限位板;16、支撑块;17、第三支撑架;18、第三支撑板;2、电机;21、电机架;22、输出轴;23、第一非完全锥形齿轮;24、第一盘轮;25、第一皮带;3、总套筒;31、支套筒;32、承重杆;33、下级管;34、销键;35、卡槽;36、第一齿轮;37、转动块;4、第一齿条;41、滑板;42、支撑杆;43、曲柄;44、第一锥形齿轮;45、第一转动杆;5、楔块;51、连接杆;52、推块;53、限位杆;6、圆盘;61、存放斗;62、第三转动杆;63、第三盘轮;64、第二皮带;65、第四盘轮;66、第四转动杆;67、第二锥形齿轮;7、焊枪;71、伸缩杆;72、第二转动杆;73、第二非完全锥形齿轮;74、第二盘轮;75、控制槽;8、第二齿条;81、第五转动杆;82、第三锥形齿轮;83、固定块;84、滑动槽;85、挡板;86、弹簧。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

40.参照图1-10所示,一种锅炉集箱焊接工艺,其特征在于包括以下步骤:

41.s1:首先将焊接装置的承重杆32与总套筒3通过固定机构固定;

42.实施例一

43.参照图1-10所示,步骤s1中借助的焊接装置包括承重板1和焊枪7,承重板1的上表面固定用于支撑总套筒3的第一支撑板13,第一支撑板13上开有用于总套筒3限位滑动的滑槽。承重板1的上表面固定第一支撑架11、第二支撑板12和第二支撑架14,第一支撑架11上设有用于带动总套筒3转动从而可使总套筒和下级管后半侧焊接的转动机构。第二支撑板12上开有滑槽并通过该滑槽限位滑动连接有第一齿条4,第一齿条4上设有用于推动总套筒3从而无需人工推动的推动机构,第二支撑架14上设有用于可自动将下级管33焊接在总套筒3上的焊接机构。

44.使用时,首先将承重杆32与总套筒3通过固定机构固定。固定机构可采用螺钉固定,大多数固定机构均适用于本发明,所以未在本文说明,在使用中可根据实际情况来自行选用。

45.转动机构包括定轴转动连接在第一支撑架11上的第一转动杆45,第一转动杆45的弧形轮廓上固定第一锥形齿轮44,第一转动杆45远离第一支撑架11的一端固定曲柄43,曲柄43远离第一转动杆45的一端固定支撑杆42,第一齿条4上固定滑板41,滑板41上开有滑槽并通过该滑槽与支撑杆42滑动连接。

46.参照图1-10所示,转动机构还包括固定在承重板1上的电机架21,电机架21上固定电机2,电机2的输出端固定输出轴22。输出轴22的弧形轮廓上固定第一非完全锥形齿轮23和第一盘轮24,第一非完全锥形齿轮23与第一锥形齿轮44间歇啮合。

47.转动机构还包括转动块37,第一支撑架11上开有转槽并通过转槽与转动块37定轴转动连接,转动块37上开有通槽并通过通槽限位滑动连接有与总套筒3通过固定机构固定的承重杆32。承重杆32上固定销键34,承重杆32通过销键34套接有与第一齿条4啮合的第一齿轮36,承重板1上固定用于与对第一齿轮36限位的限位板15。

48.随后启动电机2,使输出轴22转动,从而其上的第一非完全锥形齿轮23和第一盘轮24转动,由于第一非完全锥形齿轮23和第一锥形齿轮44间歇啮合,使第一锥形齿轮44带动第一转动杆45转动,从而曲柄43带动支撑杆42以第一转动杆45为圆心转动,将支撑杆42的转动分为竖直运动和水平运动,竖直运动使第一齿条4往复上下滑动,水平运动使支撑杆42在滑板41的滑槽滑动。

49.在第一齿条4向下滑动时,第一齿轮36同步顺时针转动,通过销键34的配合,使承重杆32带动总套筒3顺时针转动,从而使在总套筒3与下级管33的前半侧焊接完成时顺时针转动,从而总套筒3与下级管33的后半侧面朝焊枪7,进而焊枪7将总套筒3与下级管33的后半侧焊接,使达到了无需人工翻转,可自动将总套筒3与下级管33翻转,实现自动整体焊接。

50.参照图1-10所示,推动机构包括楔块5,第一齿条4上开有斜滑槽并通过斜滑槽与楔块5限位滑动连接,楔块5上固定连接杆51,连接杆51上固定销轴,连接杆51通过销轴定轴转动连接有推块52。连接杆51上固定用于对推块52限位的限位杆53,承重杆32上开有多组与推块52配合的卡槽35。

51.在第一齿条4向下滑动时,楔块5沿斜滑槽向第一支撑架11方向滑动,从而连接杆51带动推块52向第一支撑架11方向滑动,此时总套筒3翻转,使总套筒3与下级管33的后半侧面朝焊枪7,且推块52与卡块不配合;此时不会推动承重杆32,在第一齿条4向上滑动时,楔块5沿斜滑槽向远离第一支撑架11方向滑动,且由于限位杆53的限位作用,使推块52与卡槽35配合,从而达到了总套筒3与下级管33的两侧均焊接完成后,向前推动承重杆32,从而

总套筒3同步向前滑动,使焊接完成的下级管33向前滑动,将未焊接的总套筒3上的支套筒31推动至焊接位置,方便与下个下级管33配合,从而无需人工推动,在两侧均焊接完成时自动滑动,从而下个位置的支套筒31与下级管33配合继续焊接。

52.参照图1-10所示,焊接机构包括第二转动杆72和第一皮带25,第二转动杆72定轴转动连接在第二支撑架14上,第二转动杆72的弧形轮廓上固定第二盘轮74和第二非完全锥形齿轮73。第二盘轮74与第一盘轮24通过第一皮带25传动连接,第二转动杆72上固定伸缩杆71,伸缩杆71远离第二转动杆72的一端与焊枪7固定第二支撑架14上开有控制槽75并通过控制槽75与焊枪7限位滑动连接。

53.在第一盘轮24转动时,由于第一盘轮24与第二盘轮74通过第一皮带25传动连接,使第二盘轮74带动第二转动杆72转动,从而固定在伸缩杆71上的焊枪7沿控制槽75滑动。在焊枪7滑动至弧形处时,此时焊枪7将总套筒3与下级管33的前后两侧均焊接。当焊枪7滑动两侧直边时,此时总套筒3在转动或滑动,从而避免了焊枪7与之干涉,从而达到了将总套筒3与下级管33的前后两侧均自动焊接。

54.实施例二

55.与实施例一基本相同,在本实施例中,承重板1上设有间歇排放下级管33的排料机构,承重板1上固定支撑块16,支撑块16上固定用于存放下级管33的存放斗61。支撑块16上定轴转动连接有圆盘6,圆盘6上开有多组用于间歇排放下级管33的放置槽。支撑块16上开有用于下级管33滑动的斜面,支撑块16上开有用于下级管33可套接在支套筒31上斜槽,圆盘6上同轴固定第三转动杆62,第三转动杆62上固定第三盘轮63。

56.排料机构包括第三支撑架17和第二皮带64,第三支撑架17固定在支撑块16上,第三支撑架17上定轴转动连接有第四转动杆66。第四转动杆66的弧形轮廓上固定第二锥形齿轮67和第四盘轮65,第二锥形齿轮67与第二非完全锥形齿轮73间歇啮合,第四盘轮65和第三盘轮63通过第二皮带64传动连接。

57.在第二转动杆72转动时,其上的第二非完全锥形齿轮73同步转动,由于第二非完全锥形齿轮73与第二锥形齿轮67间歇啮合,使在第二非完全锥形齿轮73与第二锥形齿轮67啮合时,第二锥形齿轮67带动第四转动杆66转动,从而第四转动杆66上的第四盘轮65转动。由于第四盘轮65和第三盘轮63通过第二皮带64传动连接,使第三盘轮63带动第三转动杆62同步转动,从而圆盘6间歇转动,使下级管33通过圆盘6间歇送出,从而通过斜面滑动至斜槽,使下级管33与沿支套筒31与总套筒3贴合,达到了无需人工下料,自动下料且自动滑动至支套筒31且套接在支套筒31上的效果。

58.实施例三

59.与实施例二基本相同,在本实施例中,第二支撑架14上设有用于将下级管33沿支套筒31与总套筒3进行固定的固定机构,固定机构包括固定在第二支撑架14上的第三支撑板18。第三支撑板18上定轴转动连接有第五转动杆81,第五转动杆81的弧形轮廓上固定与第二非完全锥形齿轮73间歇啮合的第三锥形齿轮82。第三支撑板18上开有滑槽并通过滑槽限位滑动连接有与第三锥形齿轮82啮合的第二齿条8,第二齿条8上固定用于将下级管33沿支套筒31与总套筒3进行固定的固定块83。第二齿条8的下表面固定挡板85,第二支撑架14上开有与挡板85配合的滑动槽84,滑动槽84内放置有弹簧86,弹簧86的两端分别与挡板85和滑动槽84固定。

60.在第二非完全锥形齿轮73转动时,由于第二非完全锥形齿轮73与第三锥形齿轮82间歇啮合,使在第二非完全锥形齿轮73与第三锥形齿轮82啮合时,第三锥形齿轮82带动第五转动杆81转动。由于第二齿条8与第三锥形齿轮82啮合,使第二齿条8向总套筒3方向滑动,从而固定块83将下级管33与总套筒3固定,从而达到了在焊接时不会出现间隙的效果。

61.在焊接完成总套筒3与下级管33前半侧后,此时第二非完全锥形齿轮73与第三锥形齿轮82取消啮合,使弹簧86的弹力得以释放,从而使第二齿条8带动固定块83向远离总套筒3的方向滑动,使在总套筒3转动时,固定块83此时与下级管33不接触,从而避免了在转动时干涉。

62.s2:随后启动电机2,使输出轴22转动,从而其上的第一非完全锥形齿轮23和第一盘轮24转动,由于第一非完全锥形齿轮23和第一锥形齿轮44间歇啮合,使第一锥形齿轮44带动第一转动杆45转动,从而曲柄43带动支撑杆42以第一转动杆45为圆心转动,将支撑杆42的转动分为竖直运动和水平运动,竖直运动使第一齿条4往复上下滑动,水平运动使支撑杆42在滑板41的滑槽滑动。在曲柄43和支撑杆42转动时,滑板41带动第一齿条4往复上下滑动。

63.s3:在第一齿条4往复上下滑动时,第一齿轮36往复转动,通过销键34的配合,使承重杆32带动总套筒3同步转动,从而将总套筒3与下级管33的后侧翻转从而将后半侧焊接,使总套筒3与下级管33整体焊接。比如:当第一齿条4向下滑动时,第一齿轮36同步顺时针转动,通过销键34的配合,使承重杆32带动总套筒3顺时针转动,从而使在总套筒3与下级管33的前半侧焊接完成时,顺时针转动,从而总套筒3与下级管33的后半侧面朝焊枪7,从而焊枪7将总套筒3与下级管33的后半侧焊接,使达到了无需人工翻转,可自动将总套筒3与下级管33翻转,从而自动整体焊接。

64.s4:在第一齿条4向下滑动时,楔块5沿斜滑槽向第一支撑架11方向滑动,从而连接杆51带动推块52向第一支撑架11方向滑动,此时总套筒3翻转,使总套筒3与下级管33的后半侧面朝焊枪7,使推块52与卡块不配合,此时不会推动承重杆32。

65.在第一齿条4向上滑动时,楔块5沿斜滑槽向远离第一支撑架11方向滑动,且由于限位杆53的限位作用使推块52与卡槽35配合,从而实现在前半侧和后半侧焊接完成后,向前推动总套筒3,具体为:总套筒3与下级管33的两侧均焊接完成后,向前推动承重杆32。使焊接完成的下级管33向前滑动,将未焊接的总套筒3上的支套筒31推动至焊接位置,方便与下个下级管33配合,从而无需人工推动,在两侧均焊接完成时,自动滑动,从而下个位置的支套筒31与下级管33配合,方便在下一个支套筒31上焊接下级管33,实现继续焊接。

66.s5:所述第一盘轮24转动时,第二盘轮74与第二盘轮74通过第一皮带25传动连接,使第二盘轮74带动第二转动杆72转动,从而伸缩杆71带动焊枪7沿控制槽75滑动。在焊枪7滑动至弧形处时,此时焊枪7将总套筒3与下级管33的前后两侧均焊接;当焊枪7滑动两侧直边时,此时总套筒3在转动或滑动,从而避免了焊枪7与之干涉,从而将总套筒3与下级管33的前后两侧均自动焊接。

67.s6:在第二转动杆72转动时,其上的第二非完全锥形齿轮73同步转动,由于第二非完全锥形齿轮73与第二锥形齿轮67间歇啮合,使在第二非完全锥形齿轮73与第二锥形齿轮67啮合时,第二锥形齿轮67带动第四转动杆66转动,从而使第四转动杆66上的第四盘轮65转动,由于第四盘轮65和第三盘轮63通过第二皮带64传动连接,使第三盘轮63带动第三转

动杆62同步转动,从而圆盘6间歇转动,使下级管33通过圆盘6间歇送出,从而通过斜面滑动至斜槽,使下级管33与沿支套筒31与总套筒3贴合,达到了无需人工下料,自动下料且自动滑动至支套筒31且套接在支套筒31上。

68.s7:在第二非完全锥形齿轮73转动时,由于第二非完全锥形齿轮73与第三锥形齿轮82间歇啮合,使在第二非完全锥形齿轮73与第三锥形齿轮82啮合时,第三锥形齿轮82带动第五转动杆81转动,由于第二齿条8与第三锥形齿轮82啮合,使第二齿条8向总套筒3方向滑动,从而固定块83将下级管33与总套筒3固定,从而达到了在焊接时不会出现间隙。

69.在焊接完成总套筒3与下级管33前半侧后,此时第二非完全锥形齿轮73与第三锥形齿轮82取消啮合,使弹簧86的弹力得以释放,从而使第二齿条8带动固定块83向远离总套筒3的方向滑动,使在总套筒3转动时,固定块83此时与下级管33不接触,从而避免了在转动时干涉的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1