一种高强钢板钢管桩对接环焊缝焊接方法与流程

1.本发明涉及桥梁钢结构制技术领域,特别是涉及一种高强钢板钢管桩对接环焊缝焊接方法。

背景技术:

2.现代桥梁结构向大跨度、重载荷、长寿命等方向发展,我国在桥梁建设中也越来越多地使用500mpa级别的高强钢。例如沪通长江大桥首次采用q500qe 高性能桥梁钢,板厚最大65毫米;芜湖长江二桥和常泰长江大桥也有使用 500mpa级别的高强钢,板厚最大64毫米。

3.国道109新线高速公路安家庄特大桥采用q500md(90毫米)+s13603(4 毫米)复合钢板钢管桩,直径3、4m,这是国内首次在钢桥制造领域采用q500mpa 级高强度、特厚复合板(90+4毫米)钢管桩,鉴于该结构拘束度(径厚比达到规范允许下限)及钢板高强度,板厚大,管环口对接拘束应力很大,高强钢焊缝的塑性差,在强拘束度下厚板三向应力作用下,在焊缝中极易产生气孔、夹渣、未熔合、冷裂纹的焊接缺陷,对现场焊接施工提出了更高的要求,需要制定特殊的焊接工艺来保证焊接质量满足设计要求。

4.为了解决上述问题,如中国专利201410737156.8:一种不锈钢复合钢管环焊缝焊接工艺给出了一种化工用不锈钢复合钢管的坡口形式及预热要求,能保证焊缝的焊接质量和一次合格率。

5.然而,上述的焊接专利并不适用于500mpa级特厚复合钢板钢管桩对接环焊缝的焊接,同时,没有给出钢管环焊缝焊接制造的具体坡口尺寸、焊接预热、焊接顺序、焊接材料、焊缝锤击、焊缝热处理和焊接制造中需采取的技术措施,不能有效防止冷裂纹的产生。

技术实现要素:

6.本发明提供了一种高强钢板钢管桩对接环焊缝焊接方法。

7.本发明提供了如下方案:

8.一种高强钢板钢管桩对接环焊缝焊接方法,包括:

9.在500mpa级特厚钢板钢管桩对接环焊缝处相对的端面设置x形坡口;位于所述钢管桩内侧的内侧坡口深度大于位于所述钢管桩外侧的外侧坡口深度,以使所述x形坡口在所述钢管桩内外方向上形成非对称形式;所述x形坡口的坡口角度为35~40

°

,根部间隙为0~3毫米;

10.焊接前对所述钢管桩进行预热,所述预热的温度为150~200℃;

11.采用内外分层交替焊接的方式将所述x形坡口填满;焊接过程所述高强钢板道间温度控制在150~200℃之间;

12.所述x形坡口填满后,采用盖石棉毯将所述钢管桩焊缝处加热到200℃~ 250℃,保温3.5~4小时后断电冷却至室温。

13.优选地:所述内侧坡口深度与所述外侧坡口深度比为11:7。

14.优选地:焊接前对坡口面及焊缝两侧20~30毫米进行打磨露出金属光泽。

15.优选地:焊接前采用电加热和火焰加热组合方式加热和保温对所述钢管桩进预热,预热范围为焊缝两侧200毫米范围内。

16.优选地:采用热电偶测温和红外测温仪组合方式测温;整个焊接过程中温度不低于预热最低温度要求。

17.优选地:所述采用内外分层交替焊接的方式将所述x形坡口填满;包括:

18.首先焊接所述内侧坡口,焊接至所述内侧坡口深度的一半;再从所述外侧坡口气刨清根,打磨干净后,焊接至所述外侧坡口深度的一半;然后将所述内侧坡口焊满,最后将所述外侧坡口焊满。

19.优选地:所述内侧坡口打底焊道采用牌号为htw-58、直径为φ1.2毫米的实心焊丝焊接2道;所述内侧坡口填充焊道采用埋弧自动焊焊接2道,采用牌号为h08mn2e、直径为ф5.0毫米的焊丝,配sj101q焊剂;所述内侧坡口其他焊道采用埋弧自动焊焊接,采用牌号为h60q、直径为ф4.0毫米的焊丝,配 sj101q焊剂;

20.所述外侧坡口根部焊道采用牌号为htw-58、直径为φ1.2毫米的实心焊丝焊接2道;所述外侧坡口填充焊道采用埋弧自动焊焊接2道,采用牌号为 h08mn2e、直径为ф5.0毫米的焊丝,配sj101q焊剂;所述外侧坡口其他焊道采用埋弧自动焊焊接至距离复合层界面1~2毫米,牌号为h60q、直径为ф4.0 毫米的焊丝,配sj101q焊剂。

21.优选地:所述钢管桩外侧设置有不锈钢层,所述不锈钢层的坡口的坡面与所述外侧坡口面共面延伸;焊接前对所述不锈钢层进行预热,所述预热的温度为80~150℃;焊接过渡层采用牌号为gfs-309l、直径为φ1.2毫米的药芯焊丝焊接;管外侧焊接盖面层采用牌号为gfs-316l、直径为φ1.2毫米的药芯焊丝焊接。

22.优选地:所述埋弧自动焊热输入不超过35kj/cm,采取多层多道焊方式焊接,每焊接一道后,反方向焊接另一道;除了所述内侧坡口以及所述外侧坡口的根部2道、不锈钢焊道、盖面焊道外,其余焊道焊后对焊道表面进行均匀锤击。

23.优选地:焊缝焊完后立即采用盖石棉毯采用电加热或火焰加热方式将所述钢管桩焊缝处加热到200℃~250℃,加热过程中保证焊缝两侧200毫米范围内温度均匀;保温3.5~4小时后断电冷却至室温,72小时后对焊缝进行探伤。

24.根据本发明提供的具体实施例,本发明公开了以下技术效果:

25.通过本发明,可以实现一种高强钢板钢管桩对接环焊缝焊接方法,在一种实现方式下,该方法可以包括在500mpa级特厚钢板钢管桩对接环焊缝处相对的端面设置x形坡口;位于所述钢管桩内侧的内侧坡口深度大于位于所述钢管桩外侧的外侧坡口深度,以使所述x形坡口在所述钢管桩内外方向上形成非对称形式;所述x形坡口的坡口角度为35~40

°

,根部间隙为0~3毫米;焊接前对所述钢管桩进行预热,所述预热的温度为150~200℃;采用内外分层交替焊接的方式将所述x形坡口填满;焊接过程所述高强钢板道间温度控制在 150~200℃之间;所述x形坡口填满后,采用盖石棉毯将所述钢管桩焊缝处加热到200℃~250℃,保温3.5~4小时后断电冷却至室温。该方法采用合理的坡口形式、多种焊接方法、多种焊接材料、合理的焊接顺序、锤击消除应力和焊缝热处理去氢方法的组合,确保焊缝区力学性能和不锈钢侧焊缝耐腐蚀性与母材相匹配,可以避免出现焊接冷裂纹等缺陷,提高探伤合格率,保证了焊缝质量。

26.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

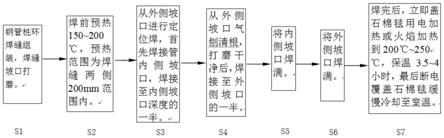

28.图1是本发明实施例提供的一种高强钢板钢管桩对接环焊缝焊接方法的流程图;

29.图2是本发明实施例提供的钢管桩对接环焊缝坡口尺寸示意图;

30.图3是本发明实施例提供的钢管桩对接环焊缝焊道布置图。

31.图中:500mpa级特厚钢板1、内侧坡口11、外侧坡口12、不锈钢层2。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例

34.本发明实施例提供了一种高强钢板钢管桩对接环焊缝焊接方法,该方法可以包括:

35.焊接前对坡口面及焊缝两侧20~30毫米进行打磨露出金属光泽。在 500mpa级特厚钢板1钢管桩对接环焊缝处相对的端面设置x形坡口;位于所述钢管桩内侧的内侧坡口11深度l1大于位于所述钢管桩外侧的外侧坡口12 深度l2,以使所述x形坡口在所述钢管桩内外方向上形成非对称形式;所述x 形坡口的坡口角度θ为35~40

°

,根部间隙a为0~3毫米;进一步的,所述内侧坡口深度l1与所述外侧坡口深度l2比为11:7。

36.焊接前对所述钢管桩进行预热,所述预热的温度为150~200℃;具体的,焊接前采用电加热和火焰加热组合方式加热和保温对所述钢管桩进预热,预热范围为焊缝两侧200毫米范围内。采用热电偶测温和红外测温仪组合方式测温;整个焊接过程中温度不低于预热最低温度要求。

37.采用内外分层交替焊接的方式将所述x形坡口填满;焊接过程中所述高强钢板道间温度控制在150~200℃之间;具体的,首先焊接所述内侧坡口,焊接至所述内侧坡口深度的一半;再从所述外侧坡口气刨清根,打磨干净后,焊接至所述外侧坡口深度的一半;然后将所述内侧坡口焊满,最后将所述外侧坡口焊满。

38.所述内侧坡口打底焊道采用牌号为htw-58、直径为φ1.2毫米的实心焊丝焊接2道;所述内侧坡口填充焊道采用埋弧自动焊焊接2道,采用牌号为 h08mn2e、直径为ф5.0毫米的焊丝,配sj101q焊剂;所述内侧坡口其他焊道采用埋弧自动焊焊接,采用牌号为h60q、直径为ф4.0毫米的焊丝,配sj101q 焊剂;

39.所述外侧坡口根部焊道采用牌号为htw-58、直径为φ1.2毫米的实心焊丝焊接2道;所述外侧坡口填充焊道采用埋弧自动焊焊接2道,采用牌号为h08mn2e、直径为ф5.0毫

米的焊丝,配sj101q焊剂;所述外侧坡口其他焊道采用埋弧自动焊焊接至距离复合层1~2毫米,牌号为h60q、直径为ф4.0毫米的焊丝,配sj101q焊剂。

40.所述钢管桩外侧设置有不锈钢层2,所述不锈钢层的坡口的坡面与所述外侧坡口面共面延伸;焊接前对所述不锈钢层进行预热,所述预热的温度为80~ 150℃;焊接过渡层采用牌号为gfs-309l、直径为φ1.2毫米的药芯焊丝焊接;管外侧焊接盖面层采用牌号为gfs-316l、直径为φ1.2毫米的药芯焊丝焊接。

41.所述埋弧自动焊热输入不超过35kj/cm,采取多层多道焊方式焊接,每焊接一道后,反方向焊接另一道。

42.所述x形坡口填满后,采用盖石棉毯将所述钢管桩焊缝处加热到200℃~ 250℃,保温3.5~4小时后断电冷却至室温。

43.具体的,焊缝焊完后立即采用盖石棉毯采用电加热或火焰加热方式将所述钢管桩焊缝处加热到200℃~250℃,加热过程中保证焊缝两侧200毫米范围内温度均匀;保温3.5~4小时后断电冷却至室温,72小时后对焊缝进行探伤。

44.本技术实施例提供的该方法可以确保焊缝区力学性能和不锈钢侧焊缝耐腐蚀性与母材相匹配,该种焊接方法采用合理的坡口形式、多种焊接方法、多种焊接材料、合理的焊接顺序、锤击消除应力和焊缝热处理去氢方法的组合,可以避免出现焊接冷裂纹等缺陷,提高探伤合格率,保证了焊缝质量。

45.下面以500mpa级特厚复合钢板钢管桩对接环焊为例,对本技术提供的方法进行详细说明。

46.如图2所示,所述特厚板q500md(90mm)+s13603(4mm)复合钢板钢管桩对接环焊缝,采用非对称x形坡口形式,钢管内侧坡口深度55mm,外侧坡口深度35+4mm。坡口夹角35~40

°

,间隙0~3mm。

47.所述500mpa级特厚复合钢板钢管桩对接环焊缝焊接方法中预热温度 150~200℃,焊接过程中基层道间温度控制在150~200℃之间,不锈钢层及盖面层道间温度控制在80~150℃之间。

48.如图3所示,从外侧坡口进行定位焊,首先焊接管内侧坡口,焊接至内侧坡口深度的一半;再从外侧坡口气刨清根,打磨干净后,焊接至外侧坡口深度的一半;之后将内侧坡口焊满;最后将外侧坡口焊满,内外交替焊接,有效降低焊缝的焊接应力水平。

49.焊接过程中采用co2气体保护半自动焊和埋弧自动焊组合方式进行焊接。钢管内侧打底焊道采用牌号为htw-58、直径为φ1.2mm的实心焊丝焊接2道;管内侧填充焊道采用埋弧自动焊焊接2道,采用牌号为h08mn2e、直径为ф 5.0mm的焊丝,配sj101q焊剂;管内侧其他焊道采用埋弧自动焊焊接,采用牌号为h60q、直径为ф4.0mm的焊丝,配sj101q焊剂。

50.钢管外侧根部焊道采用牌号为htw-58、直径为φ1.2mm的实心焊丝焊接2 道;管外侧填充焊道采用埋弧自动焊焊接2道,采用牌号为h08mn2e、直径为ф5.0mm的焊丝,配sj101q焊剂;管外侧其他焊道采用埋弧自动焊焊接至距离复合层界面1~2mm,牌号为h60q、直径为ф4.0mm的焊丝,配sj101q焊剂;管外侧不锈钢层采用牌号为gfs-309l、直径为φ1.2mm的药芯焊丝焊接;管外侧不锈钢盖面层采用牌号为gfs-316l、直径为φ1.2mm的药芯焊丝焊接。

51.焊接过程中除了根部2道、不锈钢焊道、盖面焊道外,其余焊道焊后采用机械锤击,

有效降低焊缝内应力水平。

52.管对接焊缝焊完后,立即盖石棉毯用电加热或火焰加热到200℃~250℃,保温3.5~4小时,最后断电缓慢冷却至室温。

53.72小时后对焊缝进行最终探伤,可以避免因冷裂纹的延迟而漏探。

54.钢管组装时应保证环口对齐,焊缝根部间隙为0~3mm,焊前对坡口面及焊缝两侧20~30mm进行打磨,清除铁锈、油污、氧化皮、油漆等有害物,露出金属光泽。

55.控制焊前预热和道间温度包括:采用电加热和火焰加热组合方式进行加热和保温;预热温度150~200℃,预热范围为焊缝两侧200mm范围内;采用热电偶测温和红外测温仪组合方式测温,保证温度的准确性;整个焊接过程中温度不低于预热最低温度要求,基层焊接为150~200℃,复合层焊接为80~150℃。

56.焊接顺序必须保证先焊接管内侧坡口,然后内外交替焊接,最后将外侧坡口填满。焊接外侧坡口前采用碳弧气刨清根,然后采用直径较大砂轮片将坡口打磨干净,保证根部焊缝焊接质量。应防止结构钢焊材与不锈钢焊连,在距离不锈钢复合层界面1~2mm时,采用gfs-309l不锈钢焊丝焊接过渡层,盖面采用gfs-316l不锈钢焊丝焊接。

57.焊接过程中,埋弧焊热输入控制不超过35kj/cm,减少每道焊缝的厚度,采取多层多道焊方式焊接。埋弧焊每焊接一道后,反方向焊接另一道。

58.焊接过程中除了根部2道、基材盖面焊道和不锈钢焊道外,其余焊道焊后采用机械锤击,消除焊接内应力同时在焊缝表面形成压应力。锤击时,锤击力度适中,在焊道表面形成深度均匀、密排、光亮的锤击坑。

59.焊接后立刻将焊缝进行200℃~250℃,保温3.5~4小时热处理,热处理要保证焊缝两侧200mm范围内温度均匀。

60.如图1所示,钢管桩对接环焊缝焊接流程包括:

61.s1:钢管桩环焊缝组装。其中,钢管组装时应保证环口对齐,焊前对坡口面及焊缝两侧20~30mm进行打磨,清除铁锈、油污、氧化皮、油漆等有害物,露出金属光泽。有效降低焊缝中扩散氢含量。

62.s2:焊前预热150~200℃,预热范围为焊缝两侧200mm范围内。焊接定位焊。其中,预热温度、层间温度控制在150~200℃之间,采取电加热配合火焰加热措施,保证焊接全过程温度控制在150~200℃。复层不锈钢层及盖面层道间温度控制在80~150℃之间。现场使用检定合格的测温工具配合热电偶测温,以保证测温的准确性。

63.s3:从外侧坡口进行定位焊,焊丝采用htw-58实心焊丝。首先焊接管内侧坡口,焊接至内侧坡口深度的一半。其中,首先采用气体保护焊实心焊丝 htw-58焊接内侧打底焊2道(焊缝宽度能够实现埋弧焊直接分道焊接),然后采用h08mn2e(φ5)焊丝+sj101q焊剂焊接内侧根部2道,之后采用h60q(φ4)焊丝+sj101q焊剂填充到内侧坡口深度的一半。

64.s4:从外侧坡口气刨清根,打磨干净后,焊接至外侧坡口深度的一半。其中,采用实心焊丝htw-58打底焊2道(焊缝宽度能够实现埋弧焊直接分道焊接),再采用h08mn2e(φ5)焊丝+sj101q焊剂焊接外侧根部2道,然后采用 h60q(φ4)焊丝+sj101q焊剂填充至坡口深度一半。

65.s5:之后将内侧坡口焊满。采用h60q(φ4)焊丝+sj101q焊剂焊满内侧坡口。

66.s6:最后将外侧坡口焊满。其中,管外侧结构钢基材其他焊道采用埋弧自动焊焊

接,采用牌号为h60q、直径为ф4.0mm的焊丝,配sj101q焊剂,至距离复合层界面1~2mm停止焊接;管外侧过渡层采用牌号为gfs-309l、直径为φ1.2mm的药芯焊丝焊接;管外侧盖面层采用牌号为gfs-316l、直径为φ1.2mm 的药芯焊丝焊接。

67.s7:管环对接焊缝焊完后,立即盖石棉毯用电加热或火焰加热到200℃~ 250℃,保温3.5~4小时,最后断电缓慢冷却至室温。焊接完成72小时后焊缝进行最终探伤,采用超声波探伤,管内侧焊缝表面采用磁粉探伤,管外侧不锈钢复层焊缝表面采用渗透探伤。

68.焊接制造过程中还应采取以下技术措施:

69.1、焊接过程中除了根部2道、基材盖面焊道和不锈钢焊道外,其余焊道焊后应对焊道表面进行均匀锤击,锤击力度适中,在焊道表面形成深度均匀、密排、光亮的锤击坑。有效降低焊缝内应力。

70.2、焊接外侧坡口前采用碳弧气刨清根,然后采用直径较大砂轮片将坡口打磨干净,保证根部焊缝焊接质量。

71.3、焊接过程中,埋弧焊热输入控制不超过35kj/cm,减少每道焊缝的厚度,采取多层多道焊方式焊接。埋弧焊每焊接一道后,反方向焊接另一道。

72.4、严格控制扩散氢来源,焊前及焊接过程中打磨,严格按照工艺要求进行焊剂烘干。

73.本发明的实施效果如下:

74.按上述s1~s7步骤实施的500mpa级特厚复合钢板钢管桩对接环焊缝,经外观检查,检查结果符合《铁路钢桥制造规范》(q/cr 9211-2015)要求。焊接72小时后对焊缝按照《焊缝无损检测超声波检测技术检测等级和评定》 (gb/t 11345-2013)进行了超声波探伤,内部质量满足《铁路钢桥制造规范》 (q/cr 9211-2015)ⅰ级合格要求;对钢管桩内侧焊缝表面按照《焊缝无损检测磁粉检测》(gb/t 26951-2011)进行磁粉探伤,满足《焊缝无损检测焊缝磁粉检测验收等级》(gb/t 26952-2011)2x级合格要求;对钢管桩外侧不锈钢焊缝表面按照《无损检测渗透检测》(gb/t 1885.1-2012)进行渗透探伤,满足《焊缝无损检测焊缝渗透检测验收等级》(gb/t 26953-2011)2x级合格要求。

75.表1按本发明方法实施的对接接头力学性能试验结果

[0076][0077]

另外,按上述s1~s7步骤实施的焊接试板,对试板进行了焊缝金属拉伸、接头拉伸、接头弯曲、焊缝和热影响区(熔合线外1mm)-20℃夏比冲击和接头硬度试验,对不锈钢复

合层进行晶间腐蚀试验。试验结果见表1,接头的各项力学性能均达到以下技术条件:接头及焊缝拉伸性能,reh≥480mpa、rm≥ 590mpa、a≥17%;接头冲击性能,焊缝及热影响区-20℃kv2≥47j;接头的冷弯性能,d=3a侧弯α=180

°

,完好;接头的最高硬度≤380hv10;晶间腐蚀试验,采用硫酸-硫酸铜溶液进行腐蚀16小时后,对复层不锈钢焊接接头进行180

°

弯曲,弯曲后无裂纹,符合标准及设计要求。

[0078]

从上面的描述和实践中可知,根据本发明所述500mpa级特厚复合钢板钢管桩对接环焊缝焊接方法,采用合理的坡口形式、多种焊接方法、多种焊接材料、合理的焊接顺序、锤击消除应力和焊缝热处理去氢方法的组合,确保焊缝区力学性能和不锈钢侧焊缝耐腐蚀性与母材相匹配,可以避免出现焊接冷裂纹等缺陷,提高探伤合格率,保证了焊缝质量满足设计要求。

[0079]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0080]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1