一种薄壁內腹肋板的冲压成型装备及其工艺

1.本发明涉及航天先进制造及塑性加工技术领域,尤其涉及一种薄壁內腹肋板的冲压成型装备及其工艺。

背景技术:

2.航空航天设备的快速发展需要使用重量轻、承载能力高的部件。带内腹肋的薄壁结构具有重量轻、刚度大、承载能力强等优点,被广泛应用于航空航天设备中。但是,该结构的复杂几何形状使其难以制造。如何制造高性能、高效率、低成本的带内腹肋的薄壁板已成为航天装备制造技术的前沿。

3.径向包络薄壁结构常见的应用为航天领域、深海领域等,例如火箭推进剂的储存箱,即为铝合金径向包络薄壁结构,目前该结构的传统制造工艺为切削、钣金和锻造,成形过程涉及到减材制造,生产效率低,生产成本高,材料利用率低。

技术实现要素:

4.为了克服薄壁內腹肋板的传统钣金、切削等制造设备工艺带来的生产效率不足,生产成本高和材料利用率低等问题,本发明提供了一种薄壁內腹肋板的冲压成型装备及其工艺,不仅能够实现不同形式产品的生产,而且多个位移和载荷传感器能精确控制冲压压下量,实时调整压下载荷,同时压头内置的加热装置以及提出的逐级梯度压下确保了产品的力学性能,为产品的质量提供了保证。

5.本发明采用的技术方案如下:

6.本发明所提出的一种薄壁內腹肋板的冲压成型装备,包括工作台、模具安装台、模块化模具、主液压缸和主液压缸安装板;所述工作台用于放置工件;所述模具安装台设置在工作台上方与工件对应位置;所述主液压缸设置在模具安装台顶端中部区域,且所述主液压缸底部通过主液压缸安装板与模具安装台连接;所述模具安装台下端面呈矩阵式排列有若干模块化模具安装孔;所述模块化模具分别对应纵向设置在模块化模具安装孔内。

7.进一步的,所述模块化模具包括微调液压缸和模具压头;所述微调液压缸分别对应设置在模块化模具安装孔内;所述模具压头分别对应设置在微调液压缸的底端。

8.进一步的,所述微调液压缸与模块化模具安装孔螺纹连接。

9.进一步的,所述微调液压缸顶端两侧分别安装有位移传感器和压力传感器。

10.进一步的,所述模具压头内部设置有加热装置。

11.一种薄壁內腹肋板的冲压成型工艺,包括以下步骤:

12.s1、安装模块化模具于模具安装台上,安装工件于工作台上;

13.s2、设置工件初始进给量,设置模块化模具的压下量为x1,并设置模具压头的温度;

14.s3、通过主液压缸控制模具安装台整体压下,第一级模块化模具modeⅰ首先与工件接触,压力传感器反馈给主控系统以检测模块化模具与工件的接触,主控系统控制模具压

头加热至设定温度,整体模具安装台压下至设定压下量,模块化模具进行压下微调以精准控制压下量;

15.s4、位移传感器反馈给主控系统以检测模块化模具压下量到达设定值,主液压缸控制模具安装台上升,工作台控制工件向前进给一段距离;

16.s5、通过微调液压缸调整第二级模块化模具modeⅱ的模具压头预先下伸x1距离,设置modeⅱ的压下量为x2;

17.s6、主液压缸控制模具安装台下降,modeⅰ和modeⅱ同时与工件接触;压力传感器反馈给主控系统以检测模块化模具与工件的接触,主控系统控制modeⅰ和modeⅱ的模具压头加热至设定温度,整体模具安装台压下至设定压下量,模块化模具进行压下微调以精准控制压下量;

18.s7、位移传感器反馈给主控系统以检测模块化模具压下量到达设定值,主液压缸控制模具安装台上升,工作台控制工件向前进给一段距离;

19.s8、通过微调液压缸调整第三级模块化模具modeⅲ的模具压头预先下伸x1+x2距离,设置modeⅲ的压下量为x3;

20.s9、主液压缸控制模具安装台下降,modeⅰ、modeⅱ和modeⅲ同时与工件接触;压力传感器反馈给主控系统以检测模块化模具与工件的接触,主控系统控制modeⅰ、modeⅱ和modeⅲ的模具压头加热至设定温度,整体模具安装台压下至设定压下量,模块化模具进行压下微调以精准控制压下量;

21.s10、位移传感器反馈给主控系统以检测模块化模具压下量到达设定值,主液压缸控制模具安装台上升,工作台控制工件向前进给一段距离;

22.以此类推,通过n段冲压之后即可形成一种薄壁內腹肋板,其肋板的高度等于多段下压的压下量之和:h=x1+x2+x3+...+xn。

23.本发明与现有技术相比具有以下有益效果:

24.本发明可以实现薄壁內腹肋板的冲压成型的连续、高效、稳定的生产,同时调整模块化模具可以灵活实现多种形式及规格薄壁內腹肋板的生产,而且多个位移和压力传感器能精确控制冲压压下量,实时调整压下载荷,同时压头内置的加热装置以及提出的逐级梯度压下确保了产品的力学性能,为产品的质量提供了保证。相比现有技术来说,本发明的薄壁內腹肋板的冲压成型装备和工艺的高生产率和低能耗为该结构的成形技术提供了一种新思路,是一种高性能、高效率、低成本制造薄壁內腹肋板的先进技术。

附图说明

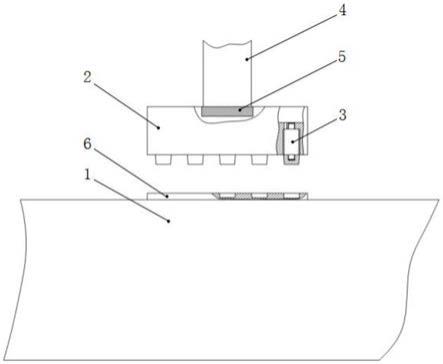

25.图1是本发明所提出的一种薄壁內腹肋板的冲压成型装备的结构示意图;

26.图2是图1中模具安装台的结构示意图;

27.图3是图1中模块化模具的结构示意图;

28.图4是图3中模具压头的结构示意图。

29.其中,附图标记:1-工作台;2-模具安装台;21-模块化模具安装孔;22-油路通孔;3-模块化模具;31-微调液压缸;32-模具压头;4-主液压缸;5-主液压缸安装板;6-工件。

具体实施方式

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.需要说明的是,在本发明的描述中,术语“上”、“下”、“顶部”、“底部”、“一侧”、“另一侧”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指装置或元件必须具有特定的方位、以特定的方位构造和操作。

32.参见附图1至4,给出了本发明所提出的一种薄壁內腹肋板的冲压成型装备的一个实施例的具体结构。该装备装备包括工作台1、模具安装台2、模块化模具3、主液压缸4和主液压缸安装板5;所述工作台1用于放置工件6;所述模具安装台2设置在工作台1上方与工件6对应位置;所述主液压缸4设置在模具安装台2顶端中部区域,且所述主液压缸4的底部通过主液压缸安装板5与模具安装台2固连;所述模具安装台2的下端面呈矩阵式排列有若干模块化模具安装孔21,本实施例中,所述模具安装台2的下端面呈矩阵式设置有十五个模块化模具安装孔21,按照三行五列的方式排列,每一列模块化模具3为一级;所述模块化模具3分别对应纵向设置在模块化模具安装孔21内。

33.所述模块化模具3包括微调液压缸31和模具压头32;所述微调液压缸31分别对应螺纹连接在模块化模具安装孔21内,且所述模块化模具安装孔21内分别设置有微调液压缸31的油路通孔22;所述模具压头32分别对应设置在微调液压缸31的底端;其中,所述微调液压缸31顶端两侧分别安装有位移传感器和压力传感器;所述模具压头32内部设置有加热装置。

34.工作的时候,主液压缸4控制模具安装台2总体的压下,每个模块化模具3则根据设定的温度、位移和压下载荷工作。

35.一种薄壁內腹肋板的冲压成型工艺,包括以下步骤:

36.s1、安装模块化模具于模具安装台2上,安装工件6于工作台1上;

37.s2、设置工件6的初始进给量,设置第一级模块化模具modeⅰ的压下量为x1,并设置该级模具压头32的温度;

38.s3、通过主液压缸4控制模具安装台2整体压下,第一级模块化模具modeⅰ首先与工件6接触,压力传感器反馈给主控系统以检测模块化模具3与工件6的接触,主控系统控制模具压头32加热至设定温度,整体模具安装台2压下至设定压下量,模块化模具3进行压下微调以精准控制压下量;

39.s4、位移传感器反馈给主控系统以检测模块化模具压下量到达设定值,主液压缸4控制模具安装台2上升,工作台1控制工件6向前进给一段距离;

40.s5、通过微调液压缸31调整第二级模块化模具modeⅱ的模具压头32预先下伸x1距离,设置modeⅱ的压下量为x2;

41.s6、主液压缸4控制模具安装台2下降,modeⅰ和modeⅱ同时与工件6接触;压力传感器反馈给主控系统以检测模块化模具3与工件6的接触,主控系统控制modeⅰ和modeⅱ的模具压头32加热至设定温度,整体模具安装台2压下至设定压下量,各级模块化模具3进行压

下微调以精准控制压下量;

42.s7、位移传感器反馈给主控系统以检测模块化模具3压下量到达设定值,主液压缸4控制模具安装台2上升,工作台1控制工件6向前进给一段距离;

43.s8、通过微调液压缸31调整第三级模块化模具modeⅲ的模具压头32预先下伸x1+x2距离,设置modeⅲ的压下量为x3;

44.s9、主液压缸4控制模具安装台2下降,modeⅰ、modeⅱ和modeⅲ同时与工件6接触;压力传感器反馈给主控系统以检测模块化模具3与工件6的接触,主控系统控制modeⅰ、modeⅱ和modeⅲ的模具压头32加热至设定温度,整体模具安装台2压下至设定压下量,各级模块化模具3进行压下微调以精准控制压下量;

45.s10、位移传感器反馈给主控系统以检测模块化模具压下量到达设定值,主液压缸4控制模具安装台2上升,工作台1控制工件6向前进给一段距离;

46.以此类推,通过n段冲压之后即可形成一种薄壁內腹肋板,其肋板的高度等于多段下压的压下量之和:h=x1+x2+x3+...+xn;本实施例中,n=5,故余下步骤包括:

47.通过微调液压缸31调整第四级模块化模具modeⅳ的模具压头32预先下伸x1+x2+x3距离,设置modeⅲ的压下量为x4;

48.主液压缸4控制模具安装台2下降,modeⅰ、modeⅱ、modeⅲ和modeⅳ同时与工件6接触;压力传感器反馈给主控系统以检测模块化模具3与工件6的接触,主控系统控制modeⅰ、modeⅱ、modeⅲ和modeⅳ的模具压头32加热至设定温度,整体模具安装台2压下至设定压下量,各级模块化模具3进行压下微调以精准控制压下量;

49.位移传感器反馈给主控系统以检测模块化模具压下量到达设定值,主液压缸4控制模具安装台2上升,工作台1控制工件6向前进给一段距离;

50.通过微调液压缸31调整第五级模块化模具mode

ⅴ

的模具压头32预先下伸x1+x2+x3+x4距离,设置modeⅲ的压下量为x5;

51.主液压缸4控制模具安装台2下降,modeⅰ、modeⅱ、modeⅲ、modeⅳ和mode

ⅴ

同时与工件6接触;压力传感器反馈给主控系统以检测模块化模具3与工件6的接触,主控系统控制modeⅰ、modeⅱ、modeⅲ、modeⅳ和mode

ⅴ

的模具压头32加热至设定温度,整体模具安装台2压下至设定压下量,各级模块化模具3进行压下微调以精准控制压下量;

52.位移传感器反馈给主控系统以检测模块化模具压下量到达设定值,主液压缸4控制模具安装台2上升,工作台1控制工件6向前进给一段距离。

53.通过5段冲压之后即可形成一种薄壁內腹肋板,肋板的高度等于多段下压的压下量之和,即h=x1+x2+x3+x4+x5。

54.本发明可代替传统的切削、钣金和锻造等减材制造方法,梯度冲压成形可以极大程度避免塑性堆积和残余应力,同时可以避免上述其它加工方法带来的微裂纹等加工缺陷。

55.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1