通风窗框零件数控加工工艺的制作方法

1.本发明涉及一种框零件的数控加工技术,特别是一种通风窗框零件数控加工工艺。

背景技术:

2.通风窗框零件为某型号飞机驾驶舱通风窗骨架,其形状为异形曲面框架式结构,零件加工后易变形,其尺寸精度难以满足设计和装配要求,本文旨在通过对通风窗框零件的结构分析,采用hypermill和数控仿真模拟辅助设计软件及防变形工艺设计思路,编制加工程序,并结合三轴加工中心、时效处理工艺和五轴数控加工中心的合理运用,实现通风窗框零件各要素的完美成形,使加工后零件尺寸精度满足了零件设计要求。

3.通风窗框零件作为大型复杂异型结构件,由于加工精度要求高,零件加工过程中易变形,加工工艺难度大,长期以来一直靠外委加工,其加工后的零件尺寸精度未达到零件设计要求成为了急需解决的加工难题,为此,为解决该零件加工难题,同时摸索该类零件防变形加工工艺设计方法,将减少加工应力和预防变形的设计引入工艺设计中,再通过hypermill和数控仿真模拟辅助设计软件对零件的设计工艺进行不断优化,实现零件的精准加工。

技术实现要素:

4.本发明的目的在于:提出了一种通风窗框零件数控加工工艺,用于通风窗框零件数控加工。

5.为了实现上述目的,本发明采用了如下技术方案:

6.通风窗框零件数控加工工艺,包括以下步骤:

7.(1)零件毛坯的选择,选取毛坯尺寸为:765

×

690

×

130mm的7050铝合金长方形板材作为坯料;

8.(2)粗加工工艺及编程设计,粗加工工艺设计按预留加工余量为5mm进行加工,零件粗加工分为装夹基准夹头的加工和零件粗加工两个部分;首先,以零件重心位置为中心划¢380mm圆,在圆上选取定位夹头位置形成了4个加工夹头和定位基准的位置和尺寸;其次,结合零件的结构特点,零件加工采用了hypermill加工编程和数控仿真模拟辅助设计等软件进行工艺设计和加工程序生成;所述零件粗加工在三轴加工中心上进行,粗加工各型面按预留余量5mm进行加工;

9.(3)半精加工工艺及编程设计,将经过粗加工后的零件,进行人工时效去除加工应力后进入半精加工状态,半精加工上、下曲面及内型面选用三轴加工中心进行,半精加工预留加工余量为2mm,半精加工后需对零件进行人工时效去应力处理和基准校核与修正程序;

10.(4)零件精加工工艺及编程设计,零件精加工在五轴数控加工中心上进行,在精加工前需经人工时效去应力后,再对基准进行修正,采用同一坐标系下,将四个外轮廓面分别装夹加工,并按4-¢80mm圆柱形夹头上¢18mm定位基准孔作为悬挂定位基准进行装夹,在

加工面转换时,始终保持以4-¢18mm相同中心距进行转换,保持基准的一致性;手柄处两个深凹槽,该两凹槽采用五轴加工中的3+2定轴加工技术满足;零件玻璃面及不同孔系,零件玻璃面精加工分正面精加工和翻面后下表面精加工两个部分,上玻璃面和侧面不同孔系在一个装夹基准下一次加工成形;零件内侧面型腔,零件内侧面型腔精加工采用¢50mm刀柄、¢16mm加长杆、¢6r3mm球刀,精加工至无余量。

11.在上述方案的基础上并作为上述方案的优选方案:所述夹头设计加工成4-¢80mm的圆柱,粗加工时在4个装夹夹头¢380mm圆中心加工出¢18mm的通孔,并将4个夹头圆柱上下毛坯端面修正去除1mm,形成¢80

×

128mm准确基准定位面。

12.在上述方案的基础上并作为上述方案的优选方案:所述步骤(2)中,零件粗加工分为内型面设计、外轮廓型面二个部分,首先内型面采用了高效性能加工和高速等高浅切定轴加工技术,其工艺参数设计为:采用¢16mm铣刀,主轴转速2000转/分、进给量1000mm/分、吃刀深度1.5mm,加工至预留深度0.2mm为止;其次外轮廓型面也采用高效性能加工技术,选用大铣刀、小进刀量切削工艺,其工艺参数设计为:采用¢25mm铣刀,主轴转速3500转/分、进给量2000mm/分、吃刀深度2mm的加工工艺参数。

13.在上述方案的基础上并作为上述方案的优选方案:所述步骤(3)中,半精加工余量的去除分二次进行,

14.第一次:将z轴原点放在4-¢80定位夹头的底部,仍然采用高效性能加工和高速等高浅切定轴加工技术,按预留2mm加工余量进行加工,其工艺设计参数设计为:采用¢16mm铣刀,主轴转速3500转/分、进给量2000mm/分、轴向进给量10000mm/分、拐角处减速进给量2000mm/分、吃刀深度2mm,步距0.75mm;

15.第二次:将z轴原点放在4-¢80定位夹头的底部,按预留1mm加工余量进行加工,其工艺设计参数设计为:采用¢12mm球刀,主轴转速3500转/分、进给量2000mm/分、轴向进给量10000mm/分、拐角处减速进给量2000mm/分、吃刀深度1mm,步距0.5mm。

16.在上述方案的基础上并作为上述方案的优选方案:所述步骤(4)中,零件手柄处两个深凹槽的精加工分半精加工和精加工两个过程,

17.半精加工:采用¢44mm刀柄、¢16mm加长杆和¢6mm铣刀,加工后预留0.3mm加工余量,其工艺参数设计为:主轴转速5000转/分、进给量2000mm/分、垂直吃刀深度0.2mm;

18.精加工:采用¢44mm刀柄、¢16mm加长杆和¢4r2mm球刀,加工至零件尺寸,其工艺参数设计为:主轴转速6000转/分、进给量2000mm/分、垂直吃刀深度0.1mm、水平吃刀深度0.1mm。

19.本发明的有益效果在于:

20.一种通风窗框零件数控加工工艺,用于通风窗框零件数控加工。

21.通过对通风窗框零件的结构分析及加工验证,得出以下结论:

22.1、合理设基准位置,在外轮廓面加工面转换时保证了基准和外轮廓面凹槽面加工的一致性。

23.2、合理运用去应力时效工艺和高速浅切加工技术,降低了加工应力,加工中两次基准校核后,基准平面最大误差小于0.028mm。

24.3、采用玻璃面48个¢6.5mm孔一次装夹加工成形工艺,保证了孔的位置度满足设计装配要求,设计要求孔位置度0.3mm,实际零件基本达到0.2mm。

25.4、采用五轴联动中的3+2定轴加工技术和加长刀杆连接刀具加工工艺解决了手柄部位两个深凹槽的加工问题。

附图说明

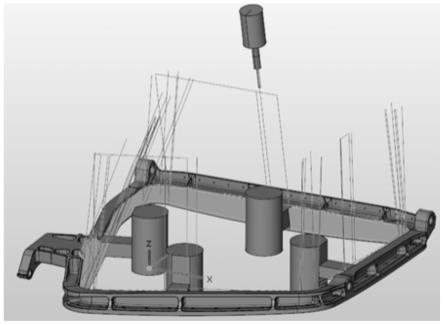

26.图1为本发明的通风窗框零件示意图;

27.图2为本发明的通风窗框零件手柄处示意图;

28.图3为本发明的零件粗加工夹头示意图;

29.图4为本发明的定位装夹孔示意图;

30.图5为本发明的零件内型面粗加工示意图;

31.图6为本发明的零件外轮廓型面粗加工示意图;

32.图7为本发明的零件外轮廓型面翻面粗加工示意图;

33.图8为本发明的零件上、下玻璃面半精加工示意图;

34.图9为本发明的玻璃面反面(下曲面)半精加工示意图;

35.图10为本发明的零件内型面和外轮廓面半精加工刀轨示意图;

36.图11为本发明的零件手柄半精加工形状及刀轨示意图;

37.图12为本发明的零件外轮廓凹槽精加工形状示意图;

38.图13为本发明的零件外轮廓a面精加工形状及刀轨示意图;

39.图14为本发明的零件外轮廓b面精加工形状及刀轨示意图;

40.图15为本发明的零件外轮廓c面精加工形状及刀轨示意图;

41.图16为本发明的零件外轮廓d面精加工形状及刀轨示意图;

42.图17为本发明的零件手柄处两个深凹槽精加工形状及刀轨示意图;

43.图18为本发明的零件上、下玻璃面精加工刀轨示意图;

44.图19为本发明的玻璃面及侧面孔系加工轨迹;

45.图20为本发明的零件内侧面型腔精加工刀轨示意图。

具体实施方式

46.下面结合附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

47.参阅图1-20,通风窗框零件数控加工工艺,如图1所示,通风窗框零件最大外廓尺寸为:705.5

×

676.8

×

128mm,材料为锻铝7050。零件四周由非规则的凹槽、辅板连接而成,其上、下玻璃面为非规则的曲面,手柄部位存在狭窄的深槽,加工时受刀柄和刀具长度限制,加工难度非常大。防止上下玻璃面加工变形是保证零件加工精度的关键之一。通过对零件结构和技术要求的细致分析后发现,零件加工工艺存在如下难点:

48.1)如图1所示零件a、b玻璃贴合面为非规则的曲面结构,其悬臂最小处壁厚4mm,且该曲面为不稳定的框架式结构,在加工过程中极易变形,如零件发生微小变形将难以满足零件要求的面轮廓度0.3mm和曲面上48个¢6.5mm孔位置度0.3mm的要求。

49.2)如图1中c所示零件4个¢20连接孔最大跨度699mm,而零件对4个孔的位置度要求0.2mm,其中跨度最大的两个孔同轴度要求0.05mm,由此可见,零件加工精度要求非常高,造成的加工工艺难度非常大。

50.3)如图2中d所示¢20孔加工长度125mm,加工过程中刀柄过长易出现振刀、弹刀,造成孔径超差,难以满足零件对孔径0~0.02mm的尺寸公差要求。

51.4)如图2所示手柄内侧面f到邻近两个凹舱的底面e只有140mm,加工过程中,受刀柄和手柄位置的影响,刀具无法直接进入手柄邻近两个凹舱加工,其加工难度极大。

52.5)零件如图1中g所示四周侧壁凹槽中均存在不同程度的倒扣形状,给加工带来一定的难度。

53.通风窗框零件数控加工工艺,包括以下步骤:

54.(1)零件毛坯的选择,选取毛坯尺寸为:765

×

690

×

130mm的7050铝合金长方形板材作为坯料;

55.(2)粗加工工艺及编程设计,粗加工工艺设计按预留加工余量为5mm进行加工,零件粗加工分为装夹基准夹头的加工和零件粗加工两个部分;首先,以零件重心位置为中心划¢380mm圆,在圆上选取定位夹头位置形成了4个加工夹头和定位基准的位置和尺寸;其次,结合零件的结构特点,零件加工采用了hypermill加工编程和数控仿真模拟辅助设计等软件进行工艺设计和加工程序生成;所述零件粗加工在三轴加工中心上进行,粗加工各型面按预留余量5mm进行加工;

56.(3)半精加工工艺及编程设计,将经过粗加工后的零件,进行人工时效去除加工应力后进入半精加工状态,半精加工上、下曲面及内型面选用三轴加工中心进行,半精加工预留加工余量为2mm,半精加工后需对零件进行人工时效去应力处理和基准校核与修正程序;

57.(4)零件精加工工艺及编程设计,零件精加工在五轴数控加工中心上进行,在精加工前需经人工时效去应力后,再对基准进行修正,采用同一坐标系下,将四个外轮廓面分别装夹加工,并按4-¢80mm圆柱形夹头上¢18mm定位基准孔作为悬挂定位基准进行装夹,在加工面转换时,始终保持以4-¢18mm相同中心距进行转换,保持基准的一致性;手柄处两个深凹槽,该两凹槽采用五轴加工中的3+2定轴加工技术满足;零件玻璃面及不同孔系,零件玻璃面精加工分正面精加工和翻面后下表面精加工两个部分,上玻璃面和侧面不同孔系在一个装夹基准下一次加工成形;零件内侧面型腔,零件内侧面型腔精加工采用¢50mm刀柄、¢16mm加长杆、¢6r3mm球刀,精加工至无余量。

58.根据上述方法,具体实施如下:

59.(1)零件毛坯的选择,

60.依据零件的尺寸和结构特点,从保证零件粗加工夹紧和预留精加工修正变形量及半精加工余量的角度,同时在保证加工的前提下兼顾毛坯尺寸最小,故选取了毛坯尺寸为:765

×

690

×

130mm的7050铝合金长方形板材作为坯料。

61.(2)粗加工工艺及编程设计

62.为保证零件粗加工后基准转换的准确性和给精加工留有足够的加工余量,粗加工工艺设计按预留加工余量为5mm进行加工。零件粗加工分为装夹基准夹头的加工

→

零件粗加工两个部分。

63.其中,零件加工夹头的设计与加工

64.基于零件的结构特点,为使零件在加工装夹中受力均匀,避免因加工装夹不均衡,零件各点出现的加工应力不一致而导致的卸载后零件出现变形。也为保证图1中g所示4个侧面加工转换时基准的一致性,同时为了保证所有孔系一次定位加工完成,设计时采用了

以零件重心位置为中心划¢380mm圆,在圆上选取定位夹头位置的工艺设计方案,基于现有机床无负角的情况,将零件中加工精度要求最高的图1中c所示4个连接孔的轴线做出的平面为参考平面,将其平面平移出零件面作为夹头端面,并按两两夹头中心连线互为垂直(见图3)和尽可能均分夹头为原则,以此,形成了4个加工夹头和定位基准的位置和尺寸。

65.为保证夹头的装夹强度和稳定性,夹头设计加工成4-¢80mm的圆柱,同时为保证加工侧壁凹槽(如图1中g处)和翻面加工的装夹、定位的可靠性,粗加工时在4个装夹夹头¢380mm圆中心加工出¢18mm的通孔(见图4),并将4个夹头圆柱上下毛坯端面修正去除1mm,形成¢80

×

128mm准确基准定位面。

66.其中,零件粗加工工艺及编程设计

67.结合零件的结构特点,零件加工采用了hypermill加工编程和数控仿真模拟辅助设计等软件进行工艺设计和加工程序生成。

68.所述零件粗加工工艺设计及编程轨迹

69.零件粗加工工艺设计分为内型面设计、外轮廓型面设计二个部分。根据零件的结构特点,从装夹和经济上考虑,零件粗加工在三轴加工中心上进行。为保证加工精度,零件粗加工各型面按预留余量5mm进行加工。

70.1)零件内型面粗加工设计

71.从减小加工应力和最大限度去除毛坯材料的角度,内型面采用了高效性能加工和高速等高浅切定轴加工技术,其工艺参数设计为:采用¢16mm铣刀,主轴转速2000转/分、进给量1000mm/分、吃刀深度1.5mm,加工至预留深度0.2mm为止。加工后型面形状及加工轨迹见图5所示。

72.2)零件外轮廓型面粗加工设计

73.同内型面相同,从减小加工应力和最大限度去除毛坯材料的角度,外轮廓型面也采用高效性能加工技术,选用大铣刀、小进刀量切削工艺,其工艺参数设计为:采用¢25mm铣刀,主轴转速3500转/分、进给量2000mm/分、吃刀深度2mm的加工工艺参数。加工后型面形状及加工轨迹见图6所示。

74.考虑到零件起始粗加工时需压板装夹固定,其压板尺寸为20mm,所以零件外轮廓型面粗加工设计分2次完成,即先单边加工至预留深度25mm(见图6)为止,再翻转180

°

,将残留的25mm去除。加工后型面形状及加工轨迹见图7所示。

75.(3)半精加工工艺及编程设计

76.将经过粗加工后的零件,进行人工时效去除加工应力后进入半精加工状态。根据零件的结构形状,从经济考虑,半精加工上、下曲面及内型面选用三轴加工中心进行,考虑零件应力变形等因素对精加工的影响,半精加工预留加工余量为2mm,为避免加工残余应力对精加工零件尺寸精度的影响,半精加工后需对零件进行人工时效去应力处理和基准校核与修正程序。

77.其中,零件玻璃面半精加工设计

78.为减少加工应力造成的变形,半精加工余量的去除分二次进行,加工后型面形状及加工轨迹见图8所示。

79.第一次:将z轴原点放在4-¢80定位夹头的底部,仍然采用高效性能加工和高速等高浅切定轴加工技术,按预留2mm加工余量进行加工。其工艺设计参数设计为:采用¢

16mm铣刀,主轴转速3500转/分、进给量2000mm/分、轴向进给量10000mm/分、拐角处减速进给量2000mm/分、吃刀深度2mm,步距0.75mm。

80.第二次:将z轴原点放在4-¢80定位夹头的底部,按预留1mm加工余量进行加工。其工艺设计参数设计为:采用¢12mm球刀,主轴转速3500转/分、进给量2000mm/分、轴向进给量10000mm/分、拐角处减速进给量2000mm/分、吃刀深度1mm,步距0.5mm。

81.其中,零件下曲面的半精加工设计

82.为减少加工应力造成的变形,为精加工和人工时效修正变形,工艺上预留加工余量,下曲面的加工预留2mm加工余量进行,其工艺设计参数设计为:采用¢16mm铣刀,主轴转速3500转/分、进给量2000mm/分、轴向进给量10000mm/分、拐角处减速进给量2000mm/分、吃刀深度2mm,步距0.75mm。加工后型面形状及加工轨迹见图9所示。

83.其中,零件内型面和外轮廓面半精加设计

84.同零件玻璃面加工工艺,零件的内型面和外轮廓面半精加也采用预留加工余量2mm的半精加工工艺,加工轨迹见图10所示。其工艺设计参数为:采用¢16mm铣刀,主轴转速3500转/分、进给量2000mm/分、轴向进给量10000mm/分、拐角处减速进给量2000mm/分、吃刀深度2mm,步距0.75mm。

85.其中,零件手柄形状半精加工设计

86.手柄加工分为两个方向型面加工,即图11所示a面和b面,为防止加工后手柄变形,保证加工尺寸精度,手柄部位采用了粗铣和半精铣工艺,加工后型面形状及加工轨迹见图11所示。

87.1)粗铣:采用三轴加工中心对图11所示a面进行加工。加工后预留加工余量2mm,其加工工艺设计参数:采用¢10立铣刀,主轴转速3000转/分、进给量2000mm/分、轴向进给量2000mm/分、拐角处减速进给量2000mm/分、吃刀深度1mm。

88.2)半精铣:采用五轴加工中心对图11所示b面进行加工,用¢50mm刀柄,预留加工余量0.5mm进行加工,其工艺设计参数为采用¢10铣刀,主轴转速4500转/分、进给量2000mm/分、轴向进给量2000mm/分、拐角处减速进给量2000mm/分、吃刀深度0.3mm,步距0.75mm。

89.(4)零件精加工工艺及编程设计

90.零件精加工在五轴数控加工中心上进行。根据零件的结构特点,为保证加工基准的可靠性,在精加工前需经人工时效去应力后,再对基准进行修正,并根据零件各部位的特点设计不同的刀柄尺寸和工艺设计参数。

91.其中,零件外轮廓侧面精加工设计

92.零件外轮廓侧面的加工在五轴加工中心上进行。由图12可看出,零件外轮廓面是由若干个形状大小不等的凹槽组合而成,且部分凹槽存在倒扣,在数控加工时难以通过一次装夹而加工成形,为此工艺设计时,采用同一坐标系下,将图12所示外轮廓面a、b、c、d四个面分别装夹加工,并按4-¢80mm圆柱形夹头上¢18mm定位基准孔作为悬挂定位基准进行装夹,在加工面转换时,始终保持以4-¢18mm相同中心距进行转换,保持了基准的一致性。

93.所述零件外轮廓a面精加工设计

94.零件外轮廓a面精加工设计分半精加工和精加成形两个过程。加工a面形状及加工轨迹见图13所示。

95.1)半精加工:采用¢63mm刀柄,¢10mm立铣刀,加工后预留0.5mm加工余量,其工艺设计参数为:主轴转速4500转/分、进给量2000mm/分、吃刀深度0.5mm。

96.2)精加工:采用¢22mm刀柄,¢6r3mm球刀加工到尺寸精度,其工艺设计参数为:主轴转速3500转/分、进给量2000mm/分、纵向吃刀深度0.2mm、水平吃刀深度0.2mm。

97.所述零件外轮廓b面精加工设计

98.与零件外轮廓a面精加工设计相同,b面加工也分半精加工和精加成形两个过程。加工b面形状及加工轨迹见图14所示。

99.1)半精加工:采用¢63mm刀柄,¢10mm立铣刀,加工后预留0.5mm加工余量,其工艺设计参数为:主轴转速4500转/分、进给量2000mm/分、吃刀深度0.5mm。

100.2)精加工:采用¢22mm刀柄,¢6r3mm球刀加工到尺寸精度,其工艺设计参数为:主轴转速3500转/分、进给量2000mm/分、纵向吃刀深度0.2mm、水平吃刀深度0.2mm。

101.所述零件外轮廓c面精加工设计

102.与零件外轮廓a面精加工设计相同,c面加工也分半精加工和精加成形两个过程。加工前c面形状及加工轨迹见图15所示。

103.1)半精加工:采用¢63mm刀柄,¢10mm立铣刀,加工后预留0.5mm加工余量,其工艺设计参数为:主轴转速4500转/分、进给量2000mm/分、吃刀深度0.5mm。

104.2)精加工:采用¢22mm刀柄,¢6r3mm球刀加工到尺寸精度,其工艺设计参数为:主轴转速4500转/分、进给量2000mm/分、纵向吃刀深度0.2mm、水平吃刀深度0.2mm。

105.所述零件外轮廓d面精加工设计

106.与零件外轮廓a面精加工设计相同,d面加工也分半精加工和精加成形两个过程。加工前d面形状及加工轨迹见图15所示。

107.1)半精加工:采用¢22mm刀柄,¢10mm立铣刀,加工后预留0.5mm加工余量,其工艺设计参数为:主轴转速4500转/分、进给量2000mm/分、吃刀深度0.5mm。

108.2)精加工:采用¢22mm刀柄,¢6r3mm球刀加工到尺寸精度,其工艺设计参数为:主轴转速4500转/分、进给量2000mm/分、纵向吃刀深度0.2mm、水平吃刀深度0.2mm。

109.其中,零件手柄处两个深凹槽精加工设计

110.从零件工艺难点分析可知,零件手柄处两个深凹槽的加工是该产品加工工艺难度最大的难点之一。由于手柄最高点到两凹槽底部深度约为140mm,受加工时零件高点阻碍刀具进给和现有刀具长度不能满足加工要求的影响,该两凹槽困扰工艺设计的进行。通过对该部位零件结构的细致分析,采用五轴加工中的3+2定轴加工技术满足了零件设计对表面粗糙度和尺寸精度控制要求,同时通过调整了刀轴角度,自制了加长刀杆,避免了加工过程中刀具对零件的干涉。加工后零件形状及加工轨迹见图17所示。

111.零件手柄处两个深凹槽的精加工分半精加工和精加工两个过程。

112.1)半精加工:采用¢44mm刀柄、¢16mm加长杆和¢6mm铣刀,加工后预留0.3mm加工余量,其工艺参数设计为:主轴转速5000转/分、进给量2000mm/分、垂直吃刀深度0.2mm。

113.2)精加工:采用¢44mm刀柄、¢16mm加长杆和¢4r2mm球刀,加工至零件尺寸,其工艺参数设计为:主轴转速6000转/分、进给量2000mm/分、垂直吃刀深度0.1mm、水平吃刀深度0.1mm。

114.其中,零件玻璃面及不同孔系精加工工艺设计

115.零件玻璃面精加工分正面精加工和翻面后下表面精加工两个部分。零件加工轨迹见图18所示。

116.1)零件玻璃面精加工:采用¢50mm刀柄、¢12r6mm球刀,精加工表面至无余量。其工艺参数设计为:主轴转速5000转/分、进给量2000mm/分、轴向进给量2000mm/分、拐角处减速进给量2000mm/分、垂直吃刀深度0.2mm、水平吃刀深度0.2mm。

117.2)下表面精加工:采用¢50mm刀柄、¢12r6mm球刀,精加工上表面至无余量。其工艺参数设计为:主轴转速5000转/分、进给量2000mm/分、轴向进给量2000mm/分、拐角处减速进给量2000mm/分、垂直吃刀深度0.2mm、步距0.2mm。

118.3)上玻璃面和侧面不同孔系在一个装夹基准下一次加工成形,保证孔的尺寸精度。零件加工轨迹见图19所示。

119.其中,零件内侧面型腔精加工设计

120.零件内侧面型腔精加工采用¢50mm刀柄、¢16mm加长杆、¢6r3mm球刀,精加工至无余量。其工艺参数设计为:主轴转速5000转/分、进给量2000mm/分、轴向进给量2000mm/分、拐角处减速进给量2000mm/分、垂直吃刀深度0.2mm、水平吃刀深度0.1mm。零件加工轨迹见图20所示。

121.通过上述加工方法,有效保障了加工精度,确保产品质量。

122.通过对通风窗框零件的结构分析及加工验证,得出以下结论:

123.1、合理设基准位置,在外轮廓面a、b、c、d加工面转换时,始终保持以4-¢18mm孔相同中心距进行转换,保证了基准和外轮廓面凹槽面加工的一致性。

124.2、合理运用去应力时效工艺和高速浅切加工技术,降低了加工应力,保证了4-¢80mm基准面尺寸精度的稳定性,加工中两次基准校核后,基准平面最大误差小于0.028mm。

125.3、采用玻璃面48个¢6.5mm孔一次装夹加工成形工艺,保证了孔的位置度满足设计装配要求,设计要求孔位置度0.3mm,实际零件基本达到0.2mm。

126.4、采用五轴联动中的3+2定轴加工技术和加长刀杆连接刀具加工工艺解决了手柄部位两个深凹槽的加工问题。

127.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1