一种多根钢筋端头对齐的装置的制作方法

1.本发明属于建筑钢筋弯形施工技术领域,具体说是涉及一种多根钢筋端头对齐的装置。

背景技术:

2.国内目前的数控钢筋剪切、弯曲设备在剪切与弯曲的衔接过程中只能进行单根钢筋的输送对齐,钢筋在弯曲时必须将钢筋的一个端头与弯曲设备的定位零点对齐后才能进行弯曲,以保证弯曲加工的尺寸精度,如果加工两根以上的钢筋,钢筋的端头会出现对不齐的现象,造成弯形加工的尺寸误差,因此,在加工两根以上的钢筋时需要人工事先进行钢筋的端头对齐,以保证后序的钢筋加工尺寸。所以,现有技术中单根加工会降低生产效率,多根加工又需要人工进行辅助,增加人力成本,且还存在施工安全的问题。

技术实现要素:

3.为了克服现有技术中存在的不足,本发明提供了一种多根钢筋端头对齐的装置。

4.本发明是通过以下技术方案实现的:一种多根钢筋端头对齐的装置,包括机架,机架的台面上设置有多个送料单元和管位单元,送料单元和管位单元依次顺序排列,每个送料单元和管位单元均设置有带导向槽的导向板,所有导向槽在同一轴线上,机架的端部设置有对齐挡板,机架的尾部底面设置有驱动电机,驱动电机通过皮带与送料单元和管位单元传动连接。

5.上述方案中,所述送料单元包括主动送料轮和分层被动轮,主动送料轮和分层被动轮的轴线相互平行且垂直于机架的台面,主动送料轮和分层被动轮的轴线形成的平面与导向板平行,在主动送料轮和导向板之间设置有下托轮,下托轮的上顶点高于导向槽的底部。

6.上述方案中,所述分层被动轮由多个挤压轮上下叠加设置,相邻挤压轮之间设置有减摩垫,每个挤压轮均通过独立的轴承设置在同一个轴上,每个挤压轮可单独转动。

7.上述方案中,所述分层被动轮后面设置有可驱动分层被动轮朝主动送料轮方向前后移动的气缸。

8.上述方案中,所述挤压轮用软质耐磨材料制备。

9.上述方案中,所述管位单元包括主动送料轮和管位轮,主动送料轮和管位轮的轴线相互平行且垂直于机架的台面,主动送料轮和管位轮的轴线形成的平面与导向板平行,在主动送料轮和导向板之间设置有下托轮,下托轮的上顶点高于导向槽的底部。

10.上述方案中,所述管位轮的下面设置有调节管位轮向主动送料轮方向前后移动距离的管位轮调节杆。

11.上述方案中,所述导向槽设置在导向板的中间,导向槽上端开放,导向板的上端面设置成两边向导向槽倾斜的斜面。

12.上述方案中,所述相邻两个送料单元和管位单元的主动送料轮下端之间通过皮带

传动。

13.上述方案中,所述皮带传动上均设置有皮带张紧轮。

14.本发明一种多根钢筋端头对齐的装置与现有技术相比,其有益效果是:

15.1.该装置能够将两根以上的钢筋端头自动对齐,突破了目前单根的送料限制,克服了加工多根时需要人工介入的缺陷,有效解决了多根钢筋端头自动对齐的难点,且效果良好。

16.2.分层被动轮各层挤压轮内部有单独的轴承作为支撑和独立旋转,保证多跟钢筋能够独立分离输送,实现多根钢筋端头自动对齐。

附图说明

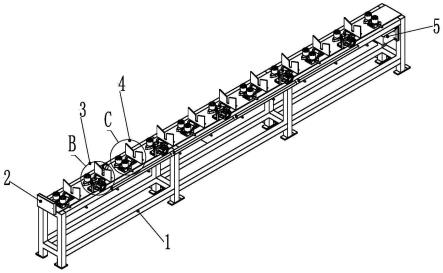

17.图1是本发明一种多根钢筋端头对齐的装置的立体效果图。

18.图2是图1的主视图。

19.图3是图1中的b处放大图。

20.图4是图1中的c处放大图。

21.图5是图2中的a-a剖视放大图。

22.图中:1.机架,2.对齐挡板,3.送料单元,4.管位单元,5.驱动电机,6.传动皮带,7.主动送料轮,8.分层被动轮,9.气缸,10.下托轮,11.导向板,12.导向槽,13.管位轮,14.管位轮调节杆,15.钢筋,16.挤压轮,17.活塞,18.张紧轮调节杆,19.张紧轮。

具体实施方式

23.下面结合附图与具体实施例对本发明一种多根钢筋端头对齐的装置作进一步的描述:

24.图1是本发明一种多根钢筋端头对齐的装置的立体效果图,图2是图1的主视图,图3是图1中的b处放大图,图4是图1中的c处放大图,图5是图2中的a-a剖视放大图。图中,该多根钢筋端头对齐的装置,包括机架1,机架1的台面上设置有多个送料单元3和管位单元4,送料单元3和管位单元4依次顺序排列,每个送料单元3和管位单元4均设置有带导向槽12的导向板11,所有导向槽12在同一轴线上,机架1的端部设置有对齐挡板2,机架1的尾部底面设置有驱动电机5,驱动电机5通过皮带6与送料单元3和管位单元4传动连接,相邻两个送料单元和管位单元的主动送料轮下端之间通过皮带传动,皮带传动上均设置有皮带张紧轮19,张紧轮19通过张紧轮调节杆18来调节传动皮带6的松紧。送料单元3包括主动送料轮7和分层被动轮8,主动送料轮7和分层被动轮8的轴线相互平行且垂直于机架1的台面,主动送料轮7和分层被动轮8的轴线形成的平面与导向板11平行,在主动送料轮7和导向板11之间设置有下托轮10,下托轮10的上顶点高于导向槽12的底部,这样钢筋15落进槽中后会担在下托轮10上,通过下托轮10的滚动使钢筋向前移动,减少钢筋移动的摩擦力。分层被动轮8由多个挤压轮16上下叠加设置,相邻挤压轮之间设置有减摩垫,每个挤压轮16均通过独立的轴承设置在同一个轴上,每个挤压轮可单独转动。各挤压轮有单独的轴承作为支撑和独立旋转,保证多跟钢筋能够独立分离输送。挤压轮16的材质为软质耐磨材料如优力胶和丁晴橡胶,优先选用优力胶,因为钢筋的圆度不是绝对的圆,而是椭圆的状态,在挤压轮压紧钢筋时,软质耐磨材料会有回弹量,保证多跟钢筋表面都能够与挤压轮的表面接触到位,当钢

筋端头到达对齐挡板2时,钢筋表面会与挤压轮打滑,端头未对齐的钢筋会继续往前输送,直到多跟钢筋端头完全对齐。分层被动轮8后面设置有可驱动分层被动轮8朝主动送料轮7方向前后移动的气缸9,气缸9中的活塞17向前伸出,将挤压轮16压紧在钢筋15上,随着主动送料轮7的转动将钢筋15向对齐挡板2输送,直至钢筋端头顶在对齐挡板2上。

25.管位单元4包括主动送料轮7和管位轮13,主动送料轮7和管位轮13的轴线相互平行且垂直于机架1的台面,主动送料轮和管位轮的轴线形成的平面与导向板11平行,在主动送料轮和导向板之间设置有下托轮10,下托轮10的上顶点高于导向槽的底部。管位轮13的下面设置有调节管位轮向主动送料轮方向前后移动距离的管位轮调节杆14。

26.导向槽12设置在导向板11的中间,导向槽12上端开放,导向板11的上端面设置成两边向导向槽倾斜的斜面,钢筋在放在导向板上时会很容易滑落到导向槽内。

27.该装置能够将两根以上的钢筋端头自动对齐,突破了目前单根的送料限制,克服了加工多根时需要人工介入的缺陷,有效解决了多根钢筋端头自动对齐的难点,且效果良好。

28.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的方法及技术内容作出些许的更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1