一种用于锻造金属器件的液压锻造装置的制作方法

1.本发明涉及机械制造技术领域,尤其涉及一种用于锻造金属器件的液压锻造装置。

背景技术:

2.锻造设备是一种运用液压油为作业介质的机械设备,通过在可塑状态下对金属材料进行锤击,从而改变金属材料的物力性能,传统的锻造机在垂直于锻件的平面内分布着一个或多个锤头,通过高频捶打能够使锻件产生一定程度形变,从而改变锻件的尺寸和轮廓,但捶打过程中,需要工人利用夹钳等夹具,不断对锻件位置进行调整,使锻件能够被均匀的加工,而手动调整锻件存在一定的危险性,且对工人的操作熟练程度具有依赖;为了生产安全,人们设计并制造了一些自动化的液压锻造装置,例如申请号为cn201711345897.1的一种液压锻造装置,采用上封装与下封装等一系列结构,实现工件的自动上料和翻转,通过提高锻造装置的自动化程度,从而保障工人的安全;但该装置在使用时,由于锻件的可塑性,随着对锻件的不断锤击,锻件的尺寸及轮廓改变时,锻件与上封装及下封装之间存在较大间隙,上封装及下封装并不能够完美贴合工件,因而其限位锻件的效果不佳,且存在较大的安全隐患。

技术实现要素:

3.为解决上述技术问题,本发明提供一种用于锻造金属器件的液压锻造装置,以解决上述背景技术中描述问题。

4.本发明一种用于锻造金属器件的液压锻造装置的目的与功效,由以下具体技术手段达成:包括机架,机架为“冂”字形结构,机架的内部顶端矩形阵列有四个液压油缸一,液压油缸一的底部固定连接有上模,机架的正下方固定安装有支撑台,支撑台的顶部装配有下模,下模与上模平行设置,机架的正面铰接有防护板,防护板的正面固定连接有控制器,防护板的高度大于液压油缸一工作行程的长度;用于锻造金属器件的锻造装置还包括:支撑台与下模通过转轴转动连接,下模的前端开设有两道水平平行设置的凹槽,下模的顶部后侧设置有一道长方体凸起。

5.作为本发明进一步的:所述支撑台长度为机架长度的三倍,所述机架嵌套设置于支撑台的外侧中间位置,所述支撑台的内部中心处开设有一道滑槽,所述支撑台底部两侧均安装有滑轨;所述滑轨开口相对设置,所述滑轨的内部嵌入设置有连接柱,两根所述连接柱相对的一端固定安装有限位块,所述限位块套接于转轴的外侧;所述转轴为倒置的“t”字形,所述限位块的底部固定连接有伺服电机一,所述伺服电机一的输出端通过减速机与转轴传动连接。

6.作为本发明进一步的:所述连接柱的内部贯穿设置有丝杆,所述丝杆与连接柱螺纹连接,所述滑轨的背面固定连接有伺服电机二,所述伺服电机二的输出端与丝杆固定连

接。

7.作为本发明进一步的:所述连接柱的外侧套接有挡片,所述挡片紧密贴合于滑轨的开口侧。

8.作为本发明进一步的:所述机架的左右两侧内壁均嵌入设置有液压油缸二,所述液压油缸二平行设置,所述液压油缸二的一端固定连接有旋转气缸,所述旋转气缸的一端固定连接有连接块,所述连接块的一端通过螺栓锚固有夹块;所述夹块相对的一侧面划刻有防滑条纹。

9.作为本发明进一步的:所述夹块朝向机架中心处的一侧开设有前后贯通的凹槽,凹槽横截面为“凹”字形状。

10.作为本发明进一步的:所述夹块凹槽一侧其上下侧壁均开设有上下贯通的内凹弧面凹槽。

11.作为本发明进一步的:所述夹块凹槽一侧中心处开设有内凹的四棱锥槽。

12.作为本发明进一步的:所述连接块嵌入设置于夹块的内部,且所述连接块通过环形阵列的螺栓与夹块锚固为一体。

13.作为本发明进一步的:所述支撑台的顶部左右两侧边缘处固定连接有挡板,所述挡板高于下模设置。

14.有益效果:1.本发明采用液压油缸二与夹块的设计,通过液压油缸二带动旋转气缸、连接柱以及夹块移动,两个位于两侧的液压油缸均为独立工作,相互配合时能够实现对锻件的限位及夹持固定,同时旋转气缸的设计便于翻转锻件,配合上模对锻件各个面进行均匀的锻打,并实现保持锻件在需固定时,保持锻件于一个固定姿态进行反复锻打,大大增加了装置整体的使用场景,而液压油缸二带动夹块夹持锻件水平移动的过程,对于调整锻件位置更为灵活,能够适应锻件位置的变化以及轮廓尺寸的变化,始终稳定的对锻件进行限位,降低安全隐患,且使用时更加便捷。

15.2.本发明采用下模与支撑台转动连接的设计,使下模能够360

°

水平转动,实现锻件的螺旋运动,配合上模与液压油缸一的运动,实现高频捶打的同时沿一定方向对工件进行均匀锻打,同时下模的一侧设计有便于叉车周转锻件的凹槽,且下模于一侧设置凸起防止锻件滚落,装置整体更加高效且安全。

16.3.本发明采用丝杆与伺服电机二的配合,能够灵活调节下模相对于支撑台的位置,使锻件能够前后移动从而便于上下料,且于支撑台两侧设计挡板,可起到防护的效果,避免锻件从支撑台左右两侧边缘滚落,提高了装置整体的安全系数。

17.4.本发明采用双夹块的设计,夹块的外侧设置有三种类型的凹槽,分别对应锻件的棱、角以及曲面,能够良好的达到固定锻件的效果,使用时的场景更加丰富,便捷且安全。

18.5.本发明采用连接柱嵌入夹块的设计,夹块夹持锻件时的压力,通过连接块的端面以及曲面同时承载,大大减轻了螺栓的压力,达到保护螺栓的效果,同时连接效果更佳,接触面积的增加大大提高了夹块的稳定性。

附图说明

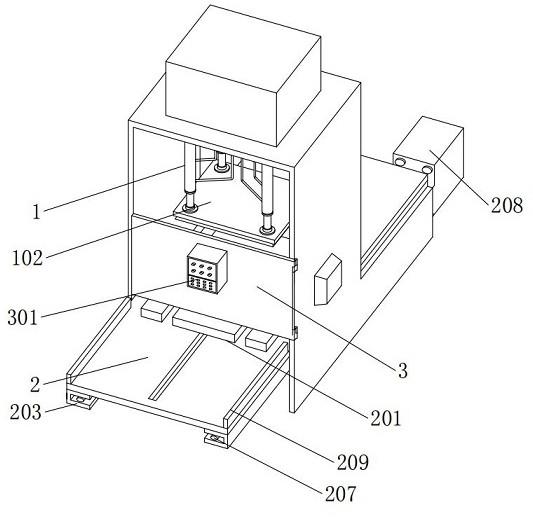

19.图1为本发明整体结构示意图。

20.图2为本发明剖面结构示意图。

21.图3为本发明旋转气缸结构示意图。

22.图4为本发明连接块结构示意图。

23.图5为本发明下模局部结构示意图。

24.图6为本发明夹块局部结构示意图。

25.图7为本发明图2中a处放大结构示意图。

26.图1-7中,部件名称与附图编号的对应关系为:机架1、液压油缸一101、上模102、液压油缸二103、旋转气缸104、连接块105、夹块106、支撑台2、下模201、转轴202、滑轨203、连接柱204、挡片2041、限位块205、伺服电机一206、丝杆207、伺服电机二208、挡板209、防护板3、控制器301。

具体实施方式

27.如附图1至附图7所示:实施例1:一种用于锻造金属器件的液压锻造装置,包括机架1,机架1为“冂”字形结构,机架1的内部顶端矩形阵列有四个液压油缸一101,液压油缸一101的底部固定连接有上模102,机架1的正下方固定安装有支撑台2,支撑台2的顶部装配有下模201,下模201与上模102平行设置,机架1的正面铰接有防护板3,防护板3的正面固定连接有控制器301,防护板3的高度大于液压油缸一101工作行程的长度;用于锻造金属器件的锻造装置还包括:支撑台2与下模201通过转轴202转动连接,下模201的前端开设有两道水平平行设置的凹槽,下模201的顶部后侧设置有一道长方体凸起;下模201通过转轴202实现360

°

水平转动,使锻件位于下模201上时能够旋转,配合液压油缸一101带动上模102的高频上下捶打动作,沿一定方向对工件进行轮廓以及尺寸的改变,而为了保护加工环境及装置周边操作人员的安全,利用防护板3对锻打时飞溅的碎屑进行遮挡,避免碎屑飞溅误伤工人;而为了便于叉车周转锻件,于下模201一侧设计两道供叉车臂伸入的凹槽,上下料更加便捷,并在下模201上部后侧设置凸起,防止锻件向下模201后侧滑动,起到限位的效果,保护锻件同时保证加工环境的安全;实施例2:本实施例与实施例1的区别在于:支撑台2长度为机架1长度的三倍,机架1嵌套设置于支撑台2的外侧中间位置,支撑台2的内部中心处开设有一道滑槽,支撑台2底部两侧均安装有滑轨203;滑轨203开口相对设置,滑轨203的内部嵌入设置有连接柱204,两根连接柱204相对的一端固定安装有限位块205,限位块205套接于转轴202的外侧;转轴202为倒置的“t”字形,限位块205的底部固定连接有伺服电机一206,伺服电机一206的输出端通过减速机与转轴202传动连接;下模201通过转轴202与限位块205连接,下模201的重量由支撑台2以及滑轨203承载,通过伺服电机一206带动转轴202旋转,使下模201及锻件能够做螺旋运动;

连接柱204的内部贯穿设置有丝杆207,丝杆207与连接柱204螺纹连接,滑轨203的背面固定连接有伺服电机二208,伺服电机二208的输出端与丝杆207固定连接;而通过伺服电机二208带动丝杆207转动,连接柱204受到滑轨203的限位只能沿滑轨203内部前后滑动,丝杆207与连接柱204产生相对运动,通过控制伺服电机二208的转动方向,控制连接柱204的位置,达到控制下模201位置的效果,便于对锻件进行均匀锻打;连接柱204的外侧套接有挡片2041,挡片2041紧密贴合于滑轨203的开口侧;通过挡片2041对连接柱204进行限位,防止连接柱204左右晃动,使丝杆207与连接柱204稳定咬合;机架1的左右两侧内壁均嵌入设置有液压油缸二103,液压油缸二103平行设置,液压油缸二103的一端固定连接有旋转气缸104,旋转气缸104的一端固定连接有连接块105,连接块105的一端通过螺栓锚固有夹块106;夹块106相对的一侧面划刻有防滑条纹;液压油缸二103带动旋转气缸104靠近锻件,利用夹块106即可夹持住锻件,旋转气缸104转动180

°

即可实现翻转锻件,配合锻件的螺旋运动,即可实现对锻件各个面的均匀锻打,而夹块106也可对锻件实现限位,保持锻件于一个固定姿态进行反复锻打,这大大增加了装置整体的使用场景,而液压油缸二103带动夹块106夹持锻件水平移动的过程,对于调整锻件位置的更为灵活,使用时更加便捷;夹块106朝向机架1中心处的一侧开设有前后贯通的凹槽,凹槽横截面为“凹”字形状;防滑条纹的设置大大增加了夹块106表面的摩擦系数,增加锻件与夹块106之间的摩擦力,而凹槽的设置能够良好的匹配锻件的棱,达到稳固的夹持锻件的效果;夹块106凹槽一侧其上下侧壁均开设有上下贯通的内凹弧面凹槽;弧面凹槽用于贴合锻件的曲面,并由旋转气缸104对夹块106角度进行灵活调整,能够稳定的对锻件进行夹持;夹块106凹槽一侧中心处开设有内凹的四棱锥槽;锥形槽用于贴合锻件的角部,通过夹块106上的三道凹槽,以及两个夹块106之间的配合,以及旋转气缸104对夹块106角度的调节,液压油缸二103对夹块106位置的调节,能够有效实现对工件的夹持以及固定效果,并能够实时灵活调整工件的位置,使用更加便捷且安全;连接块105嵌入设置于夹块106的内部,且连接块105通过环形阵列的螺栓与夹块106锚固为一体;通过将连接块105嵌入夹块106内部的方式,连接块105的端面与夹块106相互贴合,同时连接块105外侧的曲面与夹块106外侧面凹槽的侧壁贴合,连接块105的曲面与端面之间夹角为90

°

,夹块106夹持锻件时的压力,通过连接块105的端面以及曲面同时承载,大大减轻了螺栓的压力,达到保护螺栓的效果,同时连接效果更佳,接触面积的增加大大提高了夹块106的稳定性;支撑台2的顶部左右两侧边缘处固定连接有挡板209,挡板209高于下模201设置;下模201带动锻件向前运动至支撑台2边缘时,挡板209可起到防护的效果,避免锻件从支撑台2左右两侧边缘滚落,提高了装置整体的安全系数;

其中,控制器301与装置整体各电子元件之间均建立通信通道,通过控制器301实现智能控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1