一种具有电子元件安装功能的电路板输送装置的制作方法

1.本发明涉及一种具有电子元件安装功能的电路板输送装置,属于输送领域。

背景技术:

2.印制电路板,又称印刷电路板,是电子元器件电气连接的提供者,印制电路板多用“pcb”来表示,而不能称其为“pcb板”;pcb板在生产的过程中,需要在其表面安装电子元件,目前安装电子元件的过程是在输送装置上输送时通过工业机器人或机械手夹取或吸取电子元件然后放置在印刷电路板上,通过智能焊接系统植锡后然后通过热风机进行加热实现焊接。

3.但目前输送带受到传动辊间距的影响,输送带表面不平整,电子元件安装会受到输送带不平的影响,焊接过程也会对电路板大面积加热,造成电子元件高温,影响其使用寿命。

4.因此我们对此做出改进,提出一种具有电子元件安装功能的电路板输送装置。

技术实现要素:

5.(一)本发明要解决的技术问题是:输送带受到传动辊间距的影响,输送带表面不平整,电子元件安装会受到输送带不平的影响,焊接过程会对电路板大面积加热,造成电子元件高温,影响其使用寿命的问题。

6.(二)技术方案为了实现上述发明目的,本发明提供了一种具有电子元件安装功能的电路板输送装置,包括安装架,所述安装架的底部设有用于输送电路板的输送结构,所述安装架的内部设有同步位移结构,所述同步位移结构上安装有多个用于安装电子元件的机械爪,同步位移结构用于机械爪在同步位移结构的内部移动,所述同步位移结构的中部设有使机械爪平稳移动的限制板,所述安装架的顶部设有输送电子元件的上料组件以及风机;所述输送结构包括安装于安装架底部两侧的两个安装框,两个所述安装框相向的一侧的两端均设有传动组件,所述传动组件包括与安装框转动连接的一号传动辊,位于同一个安装框上的两个一号传动辊上套设有传动带,所述一号传动辊远离安装框一侧的中部固定设有中心齿轮,所述中心齿轮的外部设有外齿环,所述中心齿轮和外齿环之间啮合设有若干个行星轮,分别位于两个中心齿轮外部的行星轮之间通过限位连杆连接,两个所述安装框之间转动设有若干个设置的支撑杆,限位连杆和支撑杆的表面均设有轴承,相邻的两个轴承之间通过连接杆连接,两个所述传动带之间设有若干个输送板。

7.其中,所述输送板包括板体,所述板体的底部设有若干个限位组件,所述限位组件包括开设于板体靠近传动带一侧底部的一号滑槽,所述一号滑槽的内部滑动设有一号滑块,所述限位组件还包括开设于板体靠近传动带一侧的限位槽,所述限位槽的底端开设有二号滑槽,所述二号滑槽的内部滑动设有卡块 ,所述卡块 的底部和二号滑槽之间设有复位弹簧,所述卡块 底端的中部固定设有一号拉绳,所述一号拉绳的端部与一号滑块固定连

接,所述传动带的一侧位于限位槽的内部,所述传动带的底部开设有与卡块 相匹配设置的卡槽。

8.其中,所述同步位移结构包括分别转动连接于安装架内部两侧的八个转动辊,位于安装架内部同侧的四个转动辊上套设有同一个从动带,两个从动带之间设有若干个电动滑台,所述电动滑台两端的底部均铰接有两个活动连杆,两个活动连杆的端部与从动带连接,所述从动带的底端与传动带紧贴。

9.其中,所述机械爪包括固定连接于电动滑台的滑台上的安装主体,所述安装主体的中部设有驱动组件,所述驱动组件的底部设有压紧组件,所述安装主体内部的两侧均设有滑动内腔,所述滑动内腔的内部设有传动结构,所述安装主体底端的两侧均设有若干个夹爪,相邻的两个夹爪之间设有焊接组件。

10.其中,所述驱动组件包括固定连接于安装主体顶端中部的驱动电机,所述驱动电机的转轴固定连接有转筒,所述转筒穿过安装主体且中部圆周侧固定设有若干传动齿,所述转筒的内部螺纹连接有内螺纹杆,所述内螺纹杆底端的两侧均固定设有侧板,所述侧板远离内螺纹杆的一侧铰接设有若干个撑开杆,若干个所述撑开杆的端部分别与夹爪和植锡组件连接。

11.其中,所述压紧组件包括开设于内螺纹杆底部的收入槽,所述收入槽的内部滑动设有滑动柱,所述滑动柱的顶部与内螺纹杆之间设有压紧弹簧,所述滑动柱的底端固定设有压板。

12.其中,所述传动结构包括滑动于滑动内腔内部的汇集板,所述汇集板靠近转筒的一侧固定设有与传动齿相啮合的二号齿条,两个二号齿条分别位于转筒的前后侧,所述汇集板远离转筒的一侧固定设有二号拉绳,所述二号拉绳的端部与夹爪的端部固定连接,夹爪靠近内螺纹杆一侧的端部开设有夹槽。

13.其中,所述汇集板的底端还开设有若干个通过槽,所述焊接组件包括方形套管,所述方形套管的内部螺纹连接有细螺纹杆,所述细螺纹杆的顶部固定设有转杆,所述转杆上套设有方形管,所述方形管的底端位于方形套管的内部,所述方形管的顶端与安装主体固定连接,所述转杆的顶部固定设有从动齿轮,所述从动齿轮的一侧啮合设有一号齿条,所述一号齿条固定连接于通过槽的一侧内壁,所述方形套管底部且远离压紧组件的一侧开设有出气孔,所述出气孔的外部设有导风组件。

14.其中,所述方形套管内部的底端设有加热组件,所述加热组件包括陶瓷输气筒,所述陶瓷输气筒的内部嵌设有螺旋状的加热丝,所述加热丝的内侧固定设有螺旋状的导热片,导热片与气流的接触面积更大所述导热片位于加热丝上方的一侧倾斜设置。

15.其中,所述方形套管的边侧设有植锡组件,所述植锡组件包括与方形套管通过一号单向阀相连通的储存筒,所述储存筒的内部设有压缩弹簧,所述压缩弹簧远离方形套管的一端设有与储存筒滑动连接的活塞,所述活塞的一边侧通过二号单向阀连通设有进锡管。

16.(三)有益效果本发明所提供的一种具有电子元件安装功能的电路板输送装置,其有益效果是:1.通过设置的输送结构,输送板在输送部分形成一个整体,且受到支撑杆的支撑,从而实现了输送板的输送部分的平整性,保证电子元件安装的精准性,解决了现有技术中

输送带受到传动辊间距的影响,输送带表面不平整,电子元件安装会受到输送带不平的影响的问题;2.通过设置的机械爪,实现了电子元件植锡焊接功能,通过焊接组件与电子元件针脚一一对应的设置,保证焊接时不会使元器件本体以及周围元器件处于高温环境,解决了现有技术中焊接过程会对电路板大面积加热,造成电子元件高温,影响其使用寿命的问题;3.通过设置的上料组件和机械爪的配合使用,机械爪移动至限制板的上方经过上料组件时,夹爪上的连接片受到梯形板的挤压张开,经过梯形板的夹爪因连接片存在缓慢复原,夹住底板上的电子元件,实现了电子元件自动上料;4.通过设置的导风组件,所述倾斜导风罩远离压紧组件的一侧倾斜设置,风从出气孔吹出后对焊接点进行加热,然后沿着倾斜导风罩的斜面向斜上方吹出,避免引起周围电子元件高温,进一步解决了现有技术中焊接过程会对电路板大面积加热影响其使用寿命的问题;5.通过设置的夹爪、焊接组件以及传动结构的配合使用,采用同一个驱动电机进行驱动,实现了夹爪、焊接组件配合运行,完成电子元件的夹取,放下和压住针脚的操作;6.通过设置的压紧组件,内螺纹杆在上升和下降的进程中,压板均有较长的时间压住电子元件,电子元件焊接前保证电子元件不移动,焊接后保证焊接点冷却时间内电子元件不偏移。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

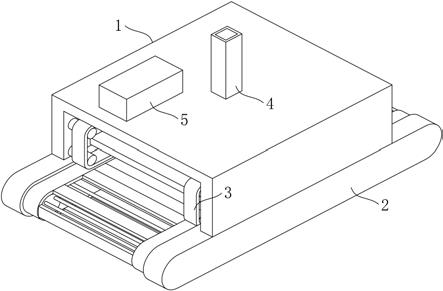

18.图1为本技术提供的具有电子元件安装功能的电路板输送装置的结构示意图;图2为本技术提供的具有电子元件安装功能的电路板输送装置中输送结构的结构示意图;图3为本技术提供的具有电子元件安装功能的电路板输送装置中传动组件的结构示意图;图4为本技术提供的具有电子元件安装功能的电路板输送装置中输送板和传动带的连接结构示意图;图5为本技术提供的具有电子元件安装功能的电路板输送装置中同步位移结构的结构示意图;图6为本技术提供的具有电子元件安装功能的电路板输送装置中从动带的结构示意图;图7为本技术提供的具有电子元件安装功能的电路板输送装置中机械爪的结构示意图;图8为本技术提供的具有电子元件安装功能的电路板输送装置中机械爪的侧视剖面结构示意图;

图9为本技术提供的具有电子元件安装功能的电路板输送装置中传动结构和焊接组件的局部结构示意图;图10为本技术提供的具有电子元件安装功能的电路板输送装置中方形套管的侧视剖面结构示意图;图11为本技术提供的具有电子元件安装功能的电路板输送装置中加热组件的剖面结构示意图;图12为本技术提供的具有电子元件安装功能的电路板输送装置中上料组件的结构示意图。

19.1、安装架;2、输送结构;21、安装框;22、传动组件;221、一号传动辊;222、中心齿轮;223、行星轮;224、外齿环;225、限位连杆;23、传动带;24、输送板;241、板体;242、一号滑槽;243、一号滑块;244、二号滑槽;245、卡块 ;246、复位弹簧;247、一号拉绳;25、支撑杆;3、同步位移结构;31、转动辊;32、从动带;33、活动连杆;34、电动滑台;4、上料组件;41、上料筒;42、连接板;43、底板;44、梯形板;5、风机;6、机械爪;61、安装主体;62、驱动组件;621、驱动电机;622、转筒;623、内螺纹杆;624、侧板;625、撑开杆;63、压紧组件;631、压紧弹簧;632、滑动柱;633、压板;64、夹爪;65、焊接组件;651、一号齿条;652、从动齿轮;653、转杆;654、细螺纹杆;655、方形管;656、方形套管;657、输气管;658、出气孔;66、传动结构;661、二号齿条;662、汇集板;663、二号拉绳;664、通过槽;67、导风组件;671、竖向导风罩;672、倾斜导风罩;68、夹槽;69、滑动内腔;7、植锡组件;71、储存筒;72、活塞;73、压缩弹簧;74、进锡管;8、加热组件;81、陶瓷输气筒;82、加热丝;83、导热片;9、限制板。

具体实施方式

20.下面结合说明书附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例仅用于说明本发明,但不能用来限制本发明的范围。

21.实施例1:如图1、图2、图3、图4、图5和图6所示,本实施方式提出一种具有电子元件安装功能的电路板输送装置,包括安装架1,安装架1的底部设有用于输送电路板的输送结构2,安装架1的内部设有同步位移结构3,同步位移结构3上安装有多个用于安装电子元件的机械爪6,同步位移结构3用于机械爪6在同步位移结构3的内部移动,同步位移结构3的中部设有使机械爪6平稳移动的限制板9,安装架1的顶部设有输送电子元件的上料组件4以及风机5;输送结构2包括安装于安装架1底部两侧的两个安装框21,两个安装框21相向的一侧的两端均设有传动组件22,传动组件22包括与安装框21转动连接的一号传动辊221,位于同一个安装框21上的两个一号传动辊221上套设有传动带23,一号传动辊221与驱动机构连接,驱动机构带动一号传动辊221转动,一号传动辊221带动传动带23和中心齿轮222转动,一号传动辊221远离安装框21一侧的中部固定设有中心齿轮222,中心齿轮222的外部设有外齿环224,中心齿轮222和外齿环224之间啮合设有若干个行星轮223,传动组件22转动时通过行星轮223带动外齿环224加速转动,分别位于两个中心齿轮222外部的行星轮223之间通过限位连杆225连接,两个安装框21之间转动设有若干个设置的支撑杆25,若干个支撑杆25分为上下两组,限位连杆225和支撑杆25对输送板24起到支撑作用,限位连杆225和支撑杆25的表面均设有轴承,相邻的两个轴承之间通过连接杆连接,增加支撑杆25和限位连杆

225之间的稳定性,并防止行星轮223绕着中心齿轮222发生转动,两个传动带23之间设有若干个输送板24。

22.实施例2:下面结合具体的工作方式对实施例1中的方案进行进一步的介绍,详见下文描述:如图1、图2、图3和图4所示,作为优选的实施方式,在上述方式的基础上,进一步的,输送板24包括板体241,板体241的底部设有若干个限位组件,限位组件包括开设于板体241靠近传动带23一侧底部的一号滑槽242,一号滑槽242的内部滑动设有一号滑块243,外齿环224的外齿插入到一号滑槽242内后推动一号滑块243移动,限位组件还包括开设于板体241靠近传动带23一侧的限位槽,限位槽的底端开设有二号滑槽244,二号滑槽244的内部滑动设有卡块 245,卡块 245的底部和二号滑槽244之间设有复位弹簧246,卡块 245底端的中部固定设有一号拉绳247,一号拉绳247的端部与一号滑块243固定连接,一号滑块243移动的过程拉动一号拉绳247使卡块 245收入二号滑槽244的内部,外齿环224带动板体241快速移动,传动带23的一侧位于限位槽的内部,传动带23的底部开设有与卡块 245相匹配设置的卡槽,外齿环224的外齿从一号滑槽242脱出后,复位弹簧246使卡块 245复位,并通过一号拉绳247使一号滑块243复位,卡块 245卡入到卡槽内部,输送板24和传动带23之间不能发生相对位移。

23.如图1、图5和图6所示,作为优选的实施方式,在上述方式的基础上,进一步的,同步位移结构3包括分别转动连接于安装架1内部两侧的八个转动辊31,位于安装架1内部同侧的四个转动辊31上套设有同一个从动带32,两个从动带32之间设有若干个电动滑台34,电动滑台34两端的底部均铰接有两个活动连杆33,两个活动连杆33的端部与从动带32连接,从动带32的底端与传动带23紧贴,传动带23在转动时带动从动带32同步转动,从而带动电动滑台34与传动带23同速移动。

24.如图6、图7和图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,机械爪6包括固定连接于电动滑台34的滑台上的安装主体61,安装主体61的中部设有驱动组件62,驱动组件62的底部设有压紧组件63,安装主体61内部的两侧均设有滑动内腔69,滑动内腔69的内部设有传动结构66,安装主体61底端的两侧均设有若干个夹爪64,相邻的两个夹爪64之间设有焊接组件65,传动结构66用于驱动夹爪64和焊接组件65。

25.如图6、图7和图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,驱动组件62包括固定连接于安装主体61顶端中部的驱动电机621,驱动电机621的转轴固定连接有转筒622,转筒622穿过安装主体61且中部圆周侧固定设有若干传动齿,转筒622的内部螺纹连接有内螺纹杆623,驱动电机621使转筒622转动带动内螺纹杆623上下移动,从而带动侧板624和压紧组件63上下移动,内螺纹杆623底端的两侧均固定设有侧板624,侧板624远离内螺纹杆623的一侧铰接设有若干个撑开杆625,若干个撑开杆625的端部分别与夹爪64和植锡组件7连接,侧板624向下移动时推动植锡组件7和夹爪64,夹爪64被推动时张开。

26.如图6、图7和图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,压紧组件63包括开设于内螺纹杆623底部的收入槽,收入槽的内部滑动设有滑动柱632,滑动柱632的顶部与内螺纹杆623之间设有压紧弹簧631,滑动柱632的底端固定设有压板633,压紧组件63向下移动时压板633先接触电子元件,内螺纹杆623继续向下移动,滑动柱632收入到收入槽中,压紧弹簧631被压缩,内螺纹杆623被抬起时,压紧弹簧631张开,压紧弹簧631

的弹力使压板633持续压住电子元件。

27.如图6、图7和图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,传动结构66包括滑动于滑动内腔69内部的汇集板662,汇集板662靠近转筒622的一侧固定设有与传动齿相啮合的二号齿条661,两个二号齿条661分别位于转筒622的前后侧,汇集板662远离转筒622的一侧固定设有二号拉绳663,二号拉绳663的端部与夹爪64的端部固定连接,转筒622在转动时通过二号齿条661带动汇集板662移动,汇集板662拉动二号拉绳663可以使夹爪64张开,位于同侧的夹爪64之间通过连接片相连,夹爪64靠近内螺纹杆623一侧的端部开设有夹槽68,夹槽68能更稳定的夹持电子元件。

28.如图8、图9和图10所示,作为优选的实施方式,在上述方式的基础上,进一步的,汇集板662的底端还开设有若干个通过槽664,焊接组件65包括方形套管656,方形套管656的内部螺纹连接有细螺纹杆654,细螺纹杆654的顶部固定设有转杆653,转杆653上套设有方形管655,方形管655的底端位于方形套管656的内部,方形管655的顶端与安装主体61固定连接,转杆653的顶部固定设有从动齿轮652,从动齿轮652的一侧啮合设有一号齿条651,一号齿条651固定连接于通过槽664的一侧内壁,汇集板662移动时带动一号齿条651移动,一号齿条651带动从动齿轮652转动,从而使方形套管656发生升降,方形套管656底部且远离压紧组件63的一侧开设有出气孔658,出气孔658的外部设有导风组件67,导风组件67包括竖向导风罩671和倾斜导风罩672,竖向导风罩671固定连接于方形套管656的底部且位于出气孔658外部的竖向导风罩671,竖向导风罩671的内壁与出气孔658的内壁处于同一平面,倾斜导风罩672位于竖向导风罩671的外部且与方形套管656固定连接,倾斜导风罩672远离压紧组件63的一侧倾斜设置,倾斜导风罩672的底端与方形套管656的底端齐平,竖向导风罩671的底端高于倾斜导风罩672的底端,风从出气孔658吹出后对焊接点进行加热,然后沿着倾斜导风罩672的斜面向斜上方吹出,避免引起周围电子元件高温。

29.如图10和图11所示,作为优选的实施方式,在上述方式的基础上,进一步的,方形套管656内部的底端设有加热组件8,加热组件8包括陶瓷输气筒81,陶瓷输气筒81的内部嵌设有螺旋状的加热丝82,加热丝82发热对经过的气流进行加热,加热丝82的内侧固定设有螺旋状的导热片83,导热片83与气流的接触面积更大,利于热量传递到气流,导热片83位于加热丝82上方的一侧倾斜设置,能够对气流进行加速。

30.如图10所示,作为优选的实施方式,在上述方式的基础上,进一步的,方形套管656的边侧设有植锡组件7,植锡组件7包括与方形套管656通过一号单向阀相连通的储存筒71,储存筒71的内部设有压缩弹簧73,压缩弹簧73远离方形套管656的一端设有与储存筒71滑动连接的活塞72,活塞72的一边侧通过二号单向阀连通设有进锡管74,进锡管74与装有锡浆的容器连通,撑开杆625挤压活塞72时推动储存筒71内部的锡浆进入方形套管656的底部,并通过撑开杆625挤到电子元件针脚处,焊接完毕后,压缩弹簧73推动活塞72归位,储存筒71内的负压通过进锡管74将容器内部的锡浆抽入到储存筒71中。

31.如图5和图12所示,作为优选的实施方式,在上述方式的基础上,进一步的,上料组件4包括穿插于安装架1顶部的上料筒41,上料筒41的底端固定设有连接板42,连接板42的底端固定设有位于上料筒41下方的底板43,底板43的两侧且靠近连接板42的一侧均固定设有梯形板44。

32.如图1、图10所示,作为优选的实施方式,在上述方式的基础上,进一步的,方形套

管656通过输气管657与风机5的出气口相连通。

33.实施例3:下面结合具体的工作方式对实施例1和实施例2中的方案进行进一步的介绍,详见下文描述:具体的,本具有电子元件安装功能的电路板输送装置在工作时/使用时:电子元件放入到上料筒41中,最下方的电子元件落在底板43上,电路板被移动至输送结构2上,一部分输送板24在传动带23上方侧组成一整块板,电路板在一整块板上移动时不会出现凹凸不平的状况,输送板24移动至输送结构2的末端时被外齿环224加速从一整块板上分离完成弧形移动,输送板24从传动带23下方侧移动至输送结构2的始端时,被输送结构2始端的外齿环224加速拼接至一整块板上,传动带23转动带动从动带32转动,从动带32带动电动滑台34移动,实现机械爪6能够保持与电路板移动同步,方便安装电子元件,电动滑台34带动机械爪6沿着传动带23移动的同时带动机械爪6侧向移动,机械爪6移动至限制板9下方时,限制板9现在机械爪6上下晃动,机械爪6移动至限制板9的上方经过上料组件4时,夹爪64上的连接片受到梯形板44的挤压张开,经过梯形板44的夹爪64缓慢复原,夹住底板43上的电子元件,完成自动上料,夹爪64带动电子元件移动,剩下的夹爪64依次夹住电子元件,机械爪6对应电路板安装位置时,驱动电机621使转筒622转动控制内螺纹杆623向下移动,转筒622移动,压板633推动电子元件到安装位置,使电子元件的针脚与电路板上的触点对应并压住电子元件,转筒622带动一号齿条651移动,使撑开杆625下移压住电子元件的针脚,内螺纹杆623继续下移后通过撑开杆625和二号拉绳663使夹爪64张开,同时撑开杆625推动活塞72对针脚处进行植锡,风机5启动通过输气管657对方形套管656内部输入气体,气体经过加热组件8加热后从出气孔658吹出,针对针脚处进行加热,焊接完毕后,驱动电机621反转内螺纹杆623和方形套管656向上移动,压板633继续压着电子元件保证电子元件焊接的稳定性,继续抬升内螺纹杆623,压板633上移不在压着电子元件,完成电子元件的安装。

34.以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1