一种精锻机锻造超长锻件的成型方法与流程

1.本发明属于锻造技术领域,尤其涉及一种可以解决因精锻机下料行程受到限制而无法正常锻造超出设备行程的超长锻件的成型方法。

背景技术:

2.精锻机一般在锤头锻造箱两侧有两个操纵机,即a侧操纵机和b侧操纵机,a侧操纵机一般为上料侧,称为a侧,对应有一个运动行程;b操纵机为下料侧,称为b侧,也有一个运动行程,一般b侧行程大于a侧行程,精锻时锤头固定在锻造箱里,a、b操纵机加持锻件反复拉打成型,锻件总长度不超过b操纵机的拉打行程,传统的锻造方式是锻造时a、b操纵机来回反复拉打,每道次都将锻件整体通身锻完,再锻造下一道次,最终锻造至成品,b操纵机将整个锻件拉出锻造箱,然后从b侧下料;但是对于锻造超过b侧操纵机锻造行程的超长锻件,就存在无法实现每道次都将坯料整体通身锻完,再锻下一道次,导致无法正常锻造成型,成为锻造超长件的难点问题。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的传统的锻造方法不能锻造超出b侧拉打行程的超长锻件而提供一种精锻机锻造超长锻件的成型方法。

4.本发明的技术方案是这样实现的:一种精锻机锻造超长锻件的成型方法,具体成型方法如下:步骤1)、坯料加热至锻造温度下,锻件整体温差不大于60℃后出炉锻造;精锻机的a侧操纵机为上料侧;b侧操纵机为下料侧;b侧操纵机行程大于a侧操纵机行程;步骤2)、控制中间坯总长度;锻造至倒数第二道次的中间坯直径时,需要控制锻件总长度小于a操纵机的最大行程,并将整个坯料停留在a侧;步骤3)、先锻造b侧成品,并控制锻件在b侧的总长度;a操纵机将坯料空送至b侧1~2米,采用a拉打,直接下锤锻造至成品直径,锻造出b操纵机所需夹持料,为了避免红热态超长锻件推打导致的弯曲现象,不采用a推打锻造夹持料部分;然后a操纵机将所锻造出的b操纵机所需夹持料空送给b操纵机交接,b操纵机交接后开始下锤至成品直径拉打成型,锻件不能拉打完,否则达到b侧最大行程时,未锻造完的中间坯部分无法再继续锻造,只能拉打至锻件总长度,即成品的长度和未锻成品的长度总和小于b操纵机最大行程时为止,再抬锤将整个锻件停留在b操纵机一侧;步骤4)、再锻a侧成品,并控制锻件在a侧的总长度;b操纵机将坯料空送至a操纵机1~2米,采用b操纵机拉打,直接下锤锻造至成品直径,锻造出a操纵机所需夹持料,然后b操纵机将所锻造出的a操纵机夹持料空送给a操纵机交接,a操纵机交接后开始下锤至成品直径拉打成型,锻件不拉打完,只拉打至a侧成品直径的长度与未锻造成品直径的长度总和小于a操纵机最大行程即可;此时锤头张开,a操纵机夹着料后退,将a侧已锻成品直径与未锻成品直径的这一部分料全部停留在a侧;

步骤5)、最后锻造中间部分,完成成品锻造;如步骤4所示状态,此时锤头定位在b侧已锻成品直径部分,最后采用b拉打将未锻造成品直径的这一部分料锻造至成品直径,锻造结束;步骤6)、下料阶段:a、b操纵机保持旋转不停,a、b两侧支撑辊水平支撑住锻件,a侧托料支架水平支撑住锻件,b侧定心钳水平夹持锻件,a侧上料钳和b侧下料钳辅助水平拖住锻件,以保证锻件水平,避免锻件弯曲,锻后空冷待温度降至550℃以下再下料,b操纵机加持坯料拉至b操纵机最后端,并关闭锻造主电机,下料时采用10米长的c型钳下料吊运,天车将锻件保持水平,与锤头中心锻造线呈小于90度夹角,倾斜将锻件水平移出锻造箱。

5.本发明具有如下有益效果:本发明解决了因精锻机单侧行程受到限制而无法正常锻造超出设备行程的超出锻件,而提供了一种超出单侧操纵机行程的超长锻件的精锻成型方法,有效解决了超长锻件的锻造瓶颈。

附图说明

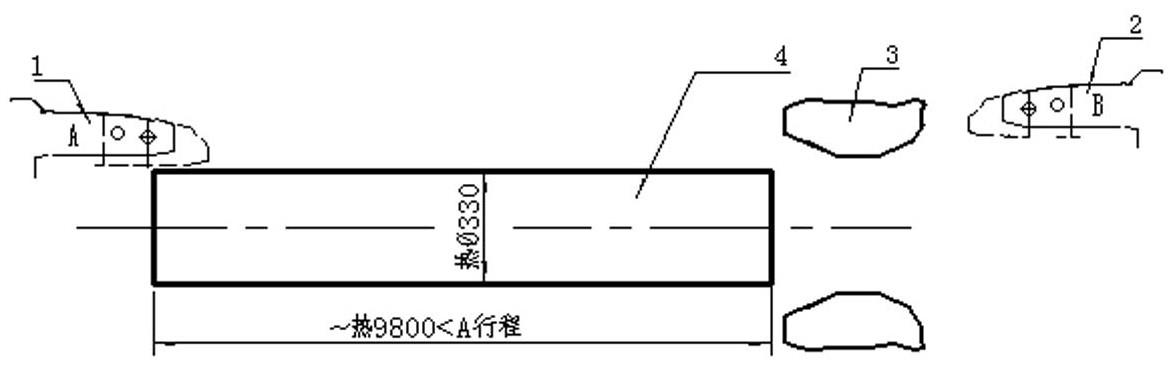

6.图1 为本发明所述步骤2)控制中间坯总长度小于a行程的示意图。

7.图2 为本发明所述步骤3)a操纵机将坯料空送至b侧1~2米,采用a拉打锻造b的夹持料的示意图。

8.图3 为本发明所述步骤3)锻至锻件总长度小于b操纵机最大行程的示意图。

9.图4 为本发明所述步骤3)抬锤将整个锻件停留在b操纵机一侧的示意图。

10.图5 为本发明所述步骤4)b操纵机将坯料空送至a侧1~2米,采用b拉打锻造a的夹持料的示意图。

11.图6 为本发明所述步骤4)a拉打控制a侧已锻成品与未锻成品部分总长度小于a最大行程的示意图。

12.图7 本发明所述步骤5)锤头定位在b侧已锻成品直径位置,b拉打成型中间部分的示意图。

13.图8 本发明所述步骤5的b侧操纵机拉打完后的成品图。

14.图9 本发明所述步骤六的下料图。

15.图中标注为:1、a侧操纵机;2、b侧操纵机;3、精锻机锤头;4、锻件;5、a侧上料钳;6、b侧上料钳;7、支撑辊;8、托料支架;9、定心钳;10、c型钳。

具体实施方式

16.本发明技术方案的实施主要在于通过控制成品阶段的变形顺序,先锻造两端、再锻造中间,来控制精锻机在单侧拉打过程中坯料的总长度,结合锻造过程中控制锻件弯曲的技术措施,最终实现超长锻件的精锻成型方法。具体步骤如下:步骤1)、坯料加热至锻造温度下,锻件4的整体温差不大于60℃后出炉锻造;精锻机的a侧操纵机1为上料侧;b侧操纵机2为下料侧;b侧操纵机行程大于a侧操纵机行程;步骤2)、如图1所示;控制中间坯总长度;锻造至倒数第二道次的中间坯直径时,需要控制锻件总长度小于a操纵机的最大行程,并将整个坯料停留在a侧;步骤3)、先锻造b侧成品,并控制锻件4在b侧的总长度;a操纵机将坯料空送至b侧1~2米,采用a拉打,直接下锤锻造至成品直径,如图2所示;锻造出b操纵机所需夹持料,为了

避免红热态超长锻件推打导致的弯曲现象,这里不能采用a推打锻造夹持料部分;然后a操纵机将所锻造出的b操纵机夹持料空送给b操纵机交接,b操纵机交接后开始下锤至成品直径拉打成型,锻件不可能拉打完,否则达到b侧最大行程时,未锻造完的中间坯部分无法再继续锻造,只能拉打至锻件总长度(即成品直径的长度和未锻成品直径的长度总和)小于b操纵机最大行程时为止,如图3所示;再抬精锻机锤头3将整个锻件停留在b操纵机一侧,如图4所示;步骤4)、再锻a侧成品,并控制锻件在a侧的总长度;b操纵机将坯料空送至a操纵机1~2米,采用b操纵机拉打,直接下锤锻造至成品直径,锻造出a操纵机所需夹持料,如图5所示;然后b操纵机将所锻造出的a夹持料空送给a操纵机交接,a操纵机交接后开始下锤至成品直径拉打成型,如图6所示;锻件不拉打完,只拉打至a侧成品直径的长度与未锻造成品直径的长度总和(这一部分料的总长度)小于a操纵机最大行程即可,如图6所示;此时精锻机锤头3张开,a操纵机夹着料后退,将a侧已锻成品直径与未锻成品直径的这一部分料全部停留在a侧,如图7所示;步骤5)、最后锻造中间部分,完成成品锻造;如步骤4所示状态,此时精锻机锤头3定位在b侧已锻成品直径部分,最后采用b拉打将未锻造成品直径的这一部分料锻造至成品直径,锻造结束,如图8所示;步骤6)、下料阶段:a、b操纵机保持旋转不停,a、b两侧支撑辊7水平支撑住锻件(图8中的7),a侧托料支架8水平支撑住锻件(图8中的8),b侧的定心钳9水平夹持锻件(图8中的9),a侧上料钳5(图8中的5)和b侧下料钳6(图8中的6)辅助水平拖住锻件,以保证锻件水平,避免锻件弯曲,锻后空冷待温度降至550℃以下再下料,b操纵机加持坯料拉至b操纵机最后端,并关闭锻造主电机,下料时采用10米长的c型钳10下料吊运,天车将锻件保持水平,与锤头中心锻造线呈小于90度夹角,倾斜将锻件水平移出锻造箱,如图9所示。

17.锻造实施例:以sxp65精锻机为例说明,此精锻机上料侧为a操纵机,其最大拉打锻造行程是11500mm,下料侧为b操纵机,其拉打锻造行程最大16000mm;现有炉锭号:m2001477-2-01-2的某钢种,坯料规格是φ600*2840,重量6300kg;需要锻造一支外圆是φ210mm,长度是22500mm的圆钢锻件。具体成型方法如下:步骤1)、坯料加热;将坯料在1230

±

10℃炉温下加热,保温9h出炉锻造;步骤2)、控制中间坯总长度;a、b操纵机来回反复拉打至φ330mm,此时锻坯长度热态下总长度9800mm;小于a侧操纵机行程11500mm要求,并将坯料停留在a侧(图1);步骤3)、先锻造b侧φ210mm成品,并控制锻件在b侧的总长度;抬锤至φ330mm,a操纵机将坯料空送至b操纵机1米,直接下锤锻造至成品直径φ210(图2),采用a拉打成型b操纵机交接所需夹持料φ210mm*~2500mm,(不能推打锻出交接料,因此时坯料长度长、温度高,容易推打容易弯曲);然后空送至b交接,b操纵机交接后下锤φ210mm,拉打φ210mm*~10000mm,(图3)此时坯料全长15600mm,小于b侧操纵机最大行程16000mm,然后抬锤φ330mm,b操纵机后退,将坯料停留在b侧(图4);步骤4)、再锻a侧φ210mm成品,并控制锻件在a侧的总长度;b操纵机将坯料空送至a操纵机1米,直接从φ330mm下锤锻至φ210mm,b拉打锻造成型(图5),避免推打锻件弯曲严重;然后将所锻出的φ210mm成品约2500mm长部分料空送给a交接,a交接后下锤φ210mm,采用a操纵机拉打出6000mm长,此时成品φ210mm直径的长度与φ330mm未锻中间坯长度的总

长度是9300 mm(如图6所示)小于a操纵机总行程11500mm的要求;步骤5)、最后锻造中间φ330mm部分,完成成品φ210mm锻造;步骤4)完成后,抬锤φ330mm,a操纵机后退至≥9300mm位置(图7);即:此时将精锻机锤头定位在b侧已锻φ210mm成品直径部分,最后采用b拉打,将未锻造成品直径的φ330mm这一部分料锻造至成品直径,锻造结束(图8)步骤6)、下料阶段:下料前,a、b操纵机保持旋转不停,a、b两侧支撑辊7水平支撑住锻件(图8中的7),a侧托料支架8水平支撑住锻件(图8中的8),b侧定心钳9水平夹持锻件(图8中的9),a侧上料钳5(图8中的5)和b侧下料钳6(图8中的6)辅助水平拖住锻件,以保证锻件水平,避免锻件弯曲,锻后空冷待温度降至550℃以下再下料,b操纵机加持坯料拉至b操纵机最后端,锤头张开至最大φ800mm外径,并关闭锻造主电机,下料时采用12米长的c型钳下料吊运,天车将锻件保持水平,与锤头中心锻造线呈小于90度夹角,倾斜将锻件水平移出锻造箱,完成下料(如图9)。

18.经过这种方法锻造的超长锻件,经锻后超声波探伤内部质量合格,表面质量合格,能满足正常锻造交货质量要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1