全自动内六角红镦加工方法与流程

1.本发明涉及螺栓加工领域,具体涉及一种全自动内六角红镦加工方法。

背景技术:

2.螺栓是常见的紧固连接件,常规螺栓多采用冷镦加工成型,但对于部分特殊的应用场景,如桥梁、船舶、大型机械等,其对连接强度要求较高,一方面采用的螺栓尺寸较大,另一方面对螺栓的强度要求也更高。这样的产品因其尺寸较大,质量较大,设计过程中为了便于操作使用,多在其头部中心加工内六角孔。因为尺寸大、质量大及头部变形量大,采用常规冷镦技术难以加工这样的螺栓,目前多采用红镦技术进行加工,也称热镦,即将原料加热后进行镦压成型。

3.目前这样的产品生产加工多为人工操作,工人手动将柱状的原材料放入加热炉中,加热后用手持夹具夹取放入模具中,冲压机驱动冲压头对模具中通红的原材料冲压,冲压完成后冲压头升起再手动夹取冲压成品,待冷却后送入螺纹加工环节。这样的加工方法存在诸多弊端,包括:1、加工效率低下,需要人工逐个取用原材料进行加热、冲压、取料,生产加工的效率受到人工的影响较大,且工人劳动强度较高;2、加工质量难以保证,原材料在模具中的定位精度会受到人工操作的影响。

技术实现要素:

4.本发明意在提供全自动内六角红镦加工方法,以解决现有技术中大尺寸、大质量内六角螺栓产品加工采用人工操作导致效率低下的问题。

5.为达到上述目的,本发明采用如下技术方案:全自动内六角红镦加工方法,包括以下步骤:

6.a、用自动上料机将柱状原材料以固定时间间隔逐一上料;

7.b、用自动送料装置将逐一上料的柱状原材料的一端送入电加热炉进行感应加热;

8.c、用机械臂将电加热炉中加热后的柱状原材料夹取并送入冲压模具,过程中保持柱状原材料的加热端朝上;

9.d、用冲压机对冲压模具中的柱状原材料加热端进行冲压成型;

10.e、用机械臂将冲压成型的半成品从冲压模具中夹取,并送到自动卸料装置上。

11.本方案的原理及优点是:实际应用时,从上料、加热到入模、冲压及卸料的全流程工序均通过自动化设备实现,自动上料机将工件逐一上料避免大质量的原料多个同时上料对自动送料装置造成冲击损坏,也便于自动送料装置准确、稳定的夹取原料进行送料。自动送料装置对原料逐一输送,保证送料连续,配合电加热炉只对工件原料的待加工端头部位进行感应加热,加热效率更高。机械臂作为转移工件的结构,完成工件在电加热炉、冲压机及自动卸料装置之间的精准转移,冲压机对柱状原材料加热的端部进行冲压,加工成型具有中部内六角孔的六边形螺栓头部,成型后机械臂将半成品送至自动卸料装置,自动卸料装置将完成内六角加工的工件逐一输出,过程遵循先进先出原则,先完成冲压的工件先输

出,以保证工件头部充分冷却定型。这样的红镦加工方法,通过自动化设备实现全自动加工,对大尺寸、大质量内六角螺栓产品的内六角孔可连续加工,加工质量稳定,加工效率更高。

12.优选的,作为一种改进,在冲压模具外侧设置旋转电机,旋转电机驱动一个底板,底板上设置竖向的气缸,气缸顶端固接一个横板,横板上固接冷却油杯,每完成一次冲压后进行步骤e的同时通过旋转电机和气缸驱动冷却油杯对冲压头进行浸泡冷却。

13.本案发明人在实际生产过程中发现冲压头在每加工3-4个工件后就会出现一定程度损坏,在现有技术中并不存在该问题,经过不断调整冲压力度、速度、冲压头尺寸等常规参数后仍未得到改善,偶然发现每次停机后再次加工的前期情况会得到改善,考虑可能因为工件原材料强度高、加热后温度高,在保证生产效率的情况下连续加工使得冲压头温度急剧升高,再与高强度的工件原材料压力接触后内应力增大导致损坏,经过研究设计了上述优选方案,一方面通过每次冲压后的及时油冷降温,避免了冲压头温度的持续升高,保证了冲压头的强度,有效解决了冲压头损坏的问题;另一方面意料不到的每次冲压前在冲压头表面形成稳定的油膜,冲压过程中对成型工件内六角孔表层进行类似淬火的作用,使得成型的内六角孔硬度、耐磨性、疲劳强度显著提高。

14.优选的,作为一种改进,在冲压模具左、右两侧均设置液压伸缩驱动的弧形导向半模,步骤c中机械臂将柱状原材料移动到冲压模具上方后,两个弧形导向半模包围在柱状原材料外侧使之与冲压模具竖向对齐,然后机械臂松开对柱状原材料的夹取,柱状原材料保持竖直落入冲压模具中,然后两个弧形导向半模复位。

15.这样在柱状原材料放入冲压模具的过程中通过两个弧形导向半模在机械臂松开夹持前完成对位,然后松开夹持后柱状原材料可准确、可靠的落入冲压模具中,且自行完成对中,保证冲压过程中不会产生偏心,成型的螺栓半成品同轴度更高,精度更高,质量更好。

16.优选的,作为一种改进,自动上料机包括阶梯状提升结构,步骤a中通过阶梯状提升结构的逐一升降将单个柱状原材料提升至自动送料装置。

17.这样阶梯状提升结构为并排倾斜设置的厚板,多个厚板顶端高度依次增高,每个厚板底端通过气缸、液压缸或电机-偏心轮驱动,使得每个厚板可往复升降,倾斜设置使得厚板顶面倾斜,每次升降下一级厚板将一个柱状原材料提升至上一级,厚板的厚度小于等于单个柱状原材料的直径,这样保证每次只提升输送一个柱状原材料,更有利于有序、连续的生产加工。

18.优选的,作为一种改进,自动送料装置包括载料台、轴向抵紧伸缩杆、夹爪以及驱动夹爪竖向升降、横向平移、纵向平移的驱动组件,步骤b中在载料台上用轴向抵紧伸缩杆将柱状原材料轴向抵紧定位,然后用夹爪夹取柱状原材料后在驱动组件驱动下升降、平移至电加热炉中对一端进行感应加热。

19.载料台用于暂放自动上料机输送的单一柱状原材料,轴向抵紧伸缩杆对载料台上的柱状原材料轴向抵紧,使得柱状原材料端部完成定位,进而在驱动组件驱使下夹爪可准确、统一夹持柱状原材料的相同长度,使得夹爪送入电加热炉的柱状原材料端部长度统一,继而后续冲压过程中柱状原材料的受压变形长度统一,成型尺寸统一,加工质量更加稳定。

20.优选的,作为一种改进,机械臂的末端通过电机转动连接有摆臂,摆臂的两端均设有夹爪,步骤c中机械臂末端的摆臂在电机的驱动下间歇转动180

°

,使得两个夹爪间歇切换

夹取柱状原材料。

21.这样通过两个夹爪的间歇切换使用,可有效避免夹爪频繁接触高温工件后导致的损坏,有效提高夹爪的使用寿命,保证内六角红镦加工的连续、高效。

22.优选的,作为一种改进,自动卸料装置包括传送带,传送带上并排设有多组托架,托架包括并列设置的v型托板,v型托板螺栓连接在传送带上,步骤e中机械臂将冲压成型的半成品依次夹放到托架上,v型托板托起半成品的光杆部位使半成品红热的头部悬空。

23.这样传送带提供持续的单向输送,托架为成型的工件提供支撑,并分离高温工件与传送带,避免传送带的损坏,v型的托板对柱状的工件提供稳定、可靠的支撑,有效避免工件滚动,且多个v型托板对工件的支撑使得工件尚未冷却的头部悬空后不受外力挤压,不会产生微小变形,进而更可靠的保证红镦加工成型的质量。

24.优选的,作为一种改进,驱动组件包括纵向平移滑轨,纵向平移滑轨固定在电加热炉上端,电加热炉中并排设有多个加热腔,多个加热腔沿纵向平移滑轨长度方向分布,步骤b中夹爪沿纵向平移滑轨将柱状原材料送至空置的加热腔。

25.这样通过纵向平移滑轨为夹爪提供导向,可有效完成多个加热腔内柱状原材料的送料,电加热炉可同时对多个柱状原材料进行感应加热,进而保证冲压的连续、高效进行,保证内六角螺栓的高效红镦加工。

26.优选的,作为一种改进,在步骤e进行的同时进行步骤a,在步骤d进行的同时进行步骤b。

27.这样在一个加工周期尚未结束时,即可进行下一加工周期的原料上料及加热,每个工件的加工形成无缝衔接,连续生产效率更高。

28.优选的,作为一种改进,在步骤e和步骤c完成之后各进行一次机械臂末端夹爪的切换。

29.这样机械臂末端的两个夹爪有效分工,进行步骤d的冲压前,夹爪从电加热炉中夹具柱状原材料时只能夹持露出在电加热炉外侧的光杆部位,该部位温度显著低于伸入电加热炉内加热至红热状态的端部,在从电加热炉向冲压模具转移的过程中夹爪接触的温度相对更低;而完成冲压后从冲压模具向自动卸料装置转移的过程中,由于低温的光杆部分位于模具内,夹爪只能夹持光杆接近红热状态头部的部分,这部分温度更高,即在从冲压模具向自动卸料装置转移的过程中夹爪接触的温度显著更高,而通过上述分工设计,可实现两个夹爪的专用,接触低温的夹爪长期接触低温,有效保证其使用寿命,而可针对性的对接触高温的夹爪进行耐高温补强处理,增长其使用寿命。这样可避免两个夹爪均接触高温和低温,反复变化的温度极易导致两个夹爪的使用寿命均大幅降低,采用上述切换设计可有效避免该问题,提高夹爪使用寿命,保证内六角红镦加工的连续、高效。

附图说明

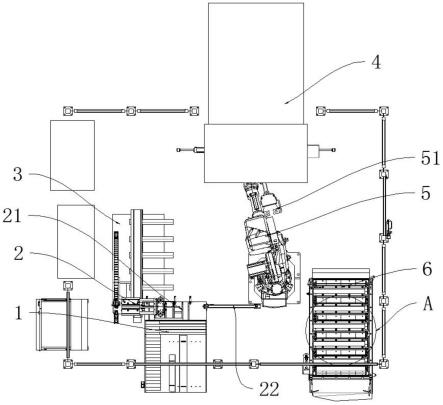

30.图1为本发明实施例1的俯视图。

31.图2为本发明实施例1中自动上料机、自动送料装置及电加热炉的侧视图。

32.图3为本发明实施例1中冲压机的工作台部位局部放大示意图。

33.图4为图1中a处的放大视图。

具体实施方式

34.下面通过具体实施方式进一步详细说明:

35.说明书附图中的附图标记包括:自动上料机1、厚板11、自动送料装置2、载料台21、轴向抵紧伸缩杆22、挡板23、纵向平移滑轨24、横向平移气缸25、竖向升降气缸26、送料夹爪27、电加热炉3、加热腔31、冲压机4、冲压模具41、液压伸缩杆42、弧形导向半模43、冲压头44、冷却油杯45、横板46、机械臂5、转移夹爪51、自动卸料装置6、传送带61、v型托板62。

36.实施例1,本实施例提供一种全自动内六角红镦加工方法配套使用的全自动内六角红镦加工系统,基本如附图1所示:包括自动上料机1、自动送料装置2、电加热炉3、冲压机4、自动卸料装置6及机械臂5。机械臂5位于中部,冲压机4位于机械臂5后侧,自动卸料装置6位于机械臂5左侧,电加热炉3位于机械臂5右侧,自动上料机1位于电加热炉3前侧。

37.机械臂5采用外购产品,机械臂5的末端通过电机转动连接有摆臂,摆臂的两端均设有转移夹爪51。

38.结合图2所示,自动上料机1包括阶梯状提升结构,阶梯状提升结构为并排倾斜设置的三个厚板11,三个厚板11的顶端高度依次增高,每个厚板11底端通过电机-偏心轮驱动,使得每个厚板11可往复升降,倾斜设置使得厚板11顶面倾斜,每次升降下一级厚板11将一个柱状原材料提升至上一级,厚板11的厚度小于等于单个柱状原材料的直径。

39.结合图2所示,自动送料装置2包括载料台21、轴向抵紧伸缩杆22、送料夹爪27以及驱动夹爪竖向升降、横向平移、纵向平移的驱动组件,驱动组件包括纵向平移滑轨24、横向平移气缸25和竖向升降气缸26,纵向平移滑轨24固定在电加热炉3上端,纵向平移滑轨24上滑动连接滑座,纵向平移滑轨24外侧的电加热炉3上螺栓安装有电机,电机连接有链传动结构,滑座螺栓连接在链传动结构上。横向平移气缸25螺栓固定在滑座上,竖向升降气缸26螺栓连接在横向平移气缸25的输出端上,送料夹爪27螺栓连接在竖向升降气缸26的输出端。载料台21位于驱动组件下方且紧贴自动上料机1设置,载料台21远离自动上料机1的一侧设有挡板23,挡板23上穿设有触碰开关,触碰开关串接在驱动组件的电源回路中,轴向抵紧伸缩杆22位于载料台21侧端,且轴向抵紧伸缩杆22可伸出到载料台21上方。

40.结合图2所示,电加热炉3中并排设有四个加热腔31,四个加热腔31沿纵向平移滑轨24的长度方向分布。

41.冲压机4包括机座,机座中部设有工作台,结合图3所示,工作台中部安装有冲压模具41,冲压机4的冲压头44位于冲压模具41的正上方。冲压模具41后侧的工作台上设置有旋转电机,旋转电机驱动一个底板,底板上固定有竖向的气缸,气缸顶端固接一个横板46,横板46上开有通孔,通孔中挂接有冷却油杯45,冷却油杯45上端开口并盛装有冷却油。冲压模具41左侧和右侧的工作台上均设有液压伸缩杆42,液压伸缩杆42的伸缩端螺栓连接有弧形导向半模43,弧形导向半模43朝向冲压模具41的侧端为半圆弧形。

42.结合图4所示,自动卸料装置6包括传送带61,传送带61上并排设有多组托架,每组托架均包括并列设置的四个v型托板62,v型托板62螺栓连接在传送带61上。

43.实施例2,全自动内六角红镦加工方法,应用实施例1的全自动内六角红镦加工系统,包括以下步骤:

44.a、用自动上料机1将柱状原材料以固定时间间隔逐一上料,通过阶梯状提升结构的逐一升降将单个柱状原材料提升至自动送料装置2的载料台21,通过挡板23对进入载料

台21的柱状原材料进行限位、防脱落;

45.b、用自动送料装置2将逐一上料的柱状原材料的一端送入电加热炉3进行感应加热,包括在载料台21上用轴向抵紧伸缩杆22将柱状原材料轴向抵紧定位,然后用送料夹爪27夹取柱状原材料后在驱动组件驱动下升降、平移至电加热炉3空置的加热腔31中对一端进行固定长度范围的感应加热;

46.c、用机械臂5将电加热炉3中加热后的柱状原材料夹取并送入冲压模具41,过程中保持柱状原材料的加热端朝上,机械臂5将柱状原材料移动到冲压模具41上方后,两个弧形导向半模43在液压伸缩杆42驱动下包围在柱状原材料外侧使之与冲压模具41竖向对齐,然后机械臂5松开对柱状原材料的夹取,柱状原材料保持竖直落入冲压模具41中,然后两个弧形导向半模43复位;

47.d、用冲压机4对冲压模具41中的柱状原材料加热端进行冲压成型;

48.e、用机械臂5将冲压成型的半成品从冲压模具41中夹取,并送到自动卸料装置6上,机械臂5将冲压成型的半成品依次夹放到托架上,v型托板62托起半成品的光杆部位使半成品红热的头部悬空。

49.在步骤e进行的同时进行步骤a,在步骤d进行的同时进行步骤b。

50.步骤b中送料夹爪27沿纵向平移滑轨24将柱状原材料按照距离载料台21从近至远的顺序依次送入四个加热腔31中,步骤c中机械臂5也按照相同的顺序循环夹取加热后的柱状原材料。

51.在冲压模具41每完成一次冲压后进行步骤e的同时通过旋转电机和气缸驱动冷却油杯45对冲压头44进行浸泡冷却。

52.在步骤e和步骤c完成之后各进行一次机械臂5末端转移夹爪51的切换,具体的机械臂5末端的摆臂在电机的驱动下转动180

°

,使得两个转移夹爪51切换夹取柱状原材料。

53.采用这样的红镦加工方法,可全自动进行上料、加热、冲压、转移,加工更加高效,且通过逐一上料、端部加热、两个弧形导向半模43导向、冲压头44及时油冷、机械臂5夹爪切换使用等特殊工艺步骤的配合使用,使得整个加工过程可连续、长期运行,有效保证加工效率和加工质量。

54.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1