一种消音风管自动生产设备及工艺的制作方法

1.本技术涉及风管加工领域,尤其是涉及一种消音风管自动生产设备及工艺。

背景技术:

2.消音风管又称为管道消音器,是一种安装在通风管道中用于降低风噪的装置,与常规风管的外观一致,但是在风管内壁上设置有消音棉层,一般为防火玻璃棉,在辅以金属孔板对玻璃棉进行固定和防护,既能实现对风噪的有效抑制作用,也具有较强的防火性能,适用于常温、高温通风环境。

3.而目前在制作消音风管的过程中,多是将玻璃棉敷设在成型的风管内壁后,再将辊压或折弯成型且封边完成的金属孔板嵌入玻璃棉层的内圈,而实际上为了保证金属孔板对玻璃棉层的有效固定和防护效果,定型的金属孔板与风管之间填充的玻璃棉层通常需要被抵压得较为密实,因此,此时很难将定型的金属孔板服帖地嵌入风管内侧,以至于消音风管的加工效率极低,并且需要耗费较大的人工;而若不对金属孔板进行定型就塞入风管中,一来金属孔板较难与风管轮廓进行适配,二来金属孔板与玻璃棉层的服帖度也较差,最终影响消音风管的成品质量。

技术实现要素:

4.为了改善较难在风管内加工出服帖度高且加工效率高的金属孔板的问题,本技术提供一种消音风管自动生产设备及工艺。

5.本技术第一方面提供的一种消音风管自动生产设备采用如下的技术方案:一种消音风管自动生产设备,包括机架,所述机架上设置有:外模套,用于容纳风管并抵紧风管外壁;夹持装置,用于定位夹持金属孔板头端;抵刮板,用于将金属孔板抵紧在玻璃棉层且沿所述外模套进出口延伸方向设置;定型轨迹驱动装置,用于驱动所述抵刮板沿与风管适配的轮廓运动;进退装置,用于驱使所述夹持装置、所述定型轨迹驱动装置及所述抵刮板伸入/伸出所述外模套。

6.通过采用上述技术方案,在加工组装消音风管时,先将填充有玻璃棉层的待加工的风管外壳插入外模套中进行适当固定,随后将金属孔板一端通过夹持装置夹紧并适当卷曲金属孔板以便能顺畅插入风管外壳内,再通过进退装置同时驱使夹持装置、定型轨迹驱动装置和抵刮板伸入至风管外壳内,此时金属孔板插入至分管外壳中;再启动定型轨迹驱动装置以驱使抵刮板沿与风管适配的轮廓运动,可将金属孔板准确敷贴在风管外壳内壁的玻璃棉层上,并且相较于人工安装金属孔板效率更高,能有效提高消音风管的加工效率和质量。

7.可选的,所述进退装置包括滑动设置在所述机架上的安装架和用于驱动所述安装架沿进出所述外模套的方向滑动的驱动机构;

所述夹持装置、所述抵刮板和所述定型轨迹驱动装置均设置于所述安装架上。

8.通过采用上述技术方案,驱动机构在驱动安装架沿进出外模套的方向移动时,可实现夹持装置、抵刮板以及定型轨迹驱动装置在外模套中的稳定进出,以利于加工效率的提高。

9.可选的,所述定型轨迹驱动装置包括定型板、定型块以及与预设定型金属孔板外轮廓适配的链条;所述定型板设于所述安装架上且所述定型板上贯穿开设有与预设定型金属孔板外轮廓适配的第一滑槽,所述抵刮板一端贯穿所述第一滑槽且与所述定型块固接,所述定型块固接在所述链条上;所述安装架上转动设置有多个与所述链条啮合连接的链轮,多个所述链轮位于所述链轮内圈且分布于所述链轮轮廓拐角处,所述安装架上还固接有用于驱动所述链轮旋转的驱动电机。

10.通过采用上述技术方案,安装板行进至将夹持装置上的金属孔板推送到位后,启动驱动电机,驱动电机驱动链轮旋转时可使链条带动定型块上的抵刮板在定型板上的第一滑槽中滑动,直至抵刮板运动至夹持装置的另一相对侧,从而抵刮板可将金属孔板以预设的轮廓敷贴在玻璃棉层上;在此过程中由于抵刮板一端贯穿第一滑槽后再与定型块固接,定型板可实现抵刮板在运动中的稳定性,进而确保抵刮板对金属孔板的稳定抵刮效果。

11.可选的,所述机架于所述外模套远离所述定型轨迹驱动装置的一侧设置有与所述抵刮板呈正交设置的承托板,所述承托板上开设有与所述抵刮板端部滑动适配且与预设定型金属孔板外轮廓适配的第二滑槽。

12.通过采用上述技术方案,进退装置驱使抵刮板伸入外模套中后,抵刮板远离定型轨迹驱动装置的一端插入承托板的第二滑槽中,在抵刮板沿预定金属孔板外轮廓运动的过程中,承托板能起到对抵刮板自由端的运动轨迹辅助导向及稳定效果,进一步提高了抵刮板对金属孔板的抵刮效果。

13.可选的,所述承托板铰接设置在所述机架上且其铰接轴正交于所述抵刮板长度方向设置,所述机架上设置有用于驱使所述承托板翻转至竖直和倾倒状态的翻转驱动件。

14.通过采用上述技术方案,准备在外模套中安装风管外壳时,先通过翻转驱动件驱使承托板翻转至接近水平,此时可将风管外壳便捷装入外模套内;当风管外壳装入外模套中后,再通过翻转驱动件翻转至竖直,以便对抵刮板进行有效承托。

15.可选的,所述夹持装置包括沿所述抵刮板长度方向设置的固定板和活动板,所述活动板铰接在所述固定板上且其铰接轴沿所述抵刮板长度方向设置;所述固定板和所述活动板相邻的侧壁分别设置有第一抵接面和第二抵接面,所述第一抵接面和所述第二抵接面贴合适配,所述第一抵接面和所述第二抵接面均设在所述夹持装置背离所述抵刮板初始运动方向的一侧;所述固定板上设有用于驱使所述活动板抵紧在所述固定板上的抵压机构。

16.通过采用上述技术方案,在夹持金属孔板时,先将金属孔板的一端置于固定板和活动板的第一抵接面和第二抵接面之间,随后通过抵压机构驱使活动板抵紧在固定板上,即可对金属孔板的端部进行牢固夹持。

17.可选的,所述抵压机构包括转动设置在所述固定板上的转轴及用于驱动所述转轴

转动的回转动力件,所述转轴沿所述固定板长度方向设置,所述转轴弧面外壁上固接有拨杆,所述活动板上固接有抵块;当所述转轴转动至所述拨杆与所述抵块靠近所述活动板的端部抵接时,所述第一抵接面与所述第二抵接面相贴。

18.通过采用上述技术方案,在对金属孔板进行夹持时,将金属孔板一端置于第一抵紧面和第二抵紧面之间,随后转动转轴,转轴转动时带动其上的拨杆拨动抵块,进而带动活动板在固定板上翻转至第一抵接面和第二抵接面对金属孔板进行夹持。

19.可选的,所述第一抵接面和所述第二抵接面之间具有夹角,且该夹角的扩口方向背向所述抵刮板初始运动方向。

20.通过采用上述技术方案,抵刮板在抵刮金属孔板至金属孔板未被夹持的另一端时,可以将金属孔板的自由端便捷推送至第一抵接面和第二抵接面之间,以便夹持装置能对金属孔板进行自动化封边,更进一步提高了消音风管的加工效率。

21.可选的,所述安装架上设置有用于驱使所述夹持装置朝靠近/远离所述外模套方向移动的升降机构。

22.通过采用上述技术方案,升降机构驱使夹持装置朝靠近外模套的方向移动时,可对填充在风管外壳内壁的玻璃棉层进行抵紧,以免抵刮板在抵刮金属孔板的过程中玻璃棉层跑偏,影响消音风管的加工质量;当升降机构驱使夹持装置朝远离外模套的方向移动时,夹持装置脱离与玻璃棉层的抵接,即方便夹持装置插入风管外壳中、也便于夹持装置自风管外壳中退出。

23.本技术第二方面提供的一种消音风管自动生产工艺采用如下的技术方案:一种消音风管自动生产工艺,包括以下步骤:s1.风管入模,将待组装的风管外壳插入所述外模套内;s2.金属孔板安装,将金属孔板一端通过所述夹持装置夹持,再适当卷曲以便于所述进退装置驱使所述夹持装置带动金属孔板顺利进入风管外壳内;s3.金属孔板敷贴,启动所述定型轨迹驱动装置,以使所述抵刮板将金属孔板按照风管轮廓适配的轨迹紧密贴合在风管内壁上,直至所述抵刮板运动至所述夹持装置的另一侧时停止;s4.封边,对金属孔板的接头端进行封边处理,必要时采取加固措施。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置夹持装置、抵刮板以及用于驱动抵刮板运动的定型轨迹驱动装置,可实现金属孔板在风管外壳内的高效敷贴效果,相较于人工安装金属孔板效率更高,能有效提高消音风管的加工效率和质量;2.定型板上的第一滑槽和承托板上的第二滑槽能有效提高抵刮板在运动过程中的稳定性以及对金属孔板的抵刮均匀性,能有效保障金属孔板的加工质量;3.夹持装置设为活动板和固定板,且二者上设有第二抵接面和第一抵接面并具有夹角,能使抵刮板在抵刮金属孔板时将金属孔板的自由端推送至该夹角中,再驱使活动板和固定板闭合能够对金属孔板进行自动封边,自动化程度更高,且加工效率更高。

附图说明

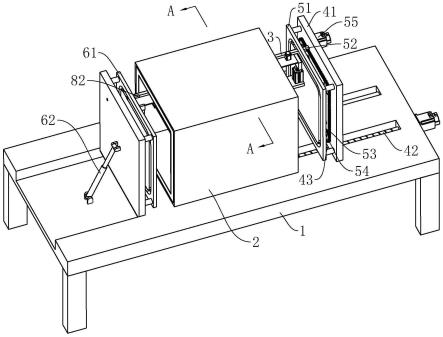

25.图1是本技术实施例的整体结构示意图。

26.图2是本技术实施例隐去外模套后的整体结构示意图。

27.图3是沿图1中a-a线的剖视结构示意图。

28.附图标记:1、机架;2、外模套;3、抵刮板;41、安装架;42、螺纹杆;43、滑块;51、定型板;511、第一滑槽;52、定型块;53、链条;54、链轮;55、驱动电机;61、承托板;611、第二滑槽;62、翻转驱动件;71、固定板;711、第一抵接面;72、活动板;721、第二抵接面;73、转轴;74、拨杆;75、抵块;76、回转动力件;81、升降动力件;82、u型座;9、金属孔板。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种消音风管自动生产设备。参照图1和图2,消音风管自动生产设备包括机架1,机架1设为长条状,机架1上设置有用于容纳风管并抵紧风管外壁的外模套2,外模套2根据风管的形状设置,可以为方形也可以为圆形。机架1上还设置有用于定位夹持金属孔板9头端的夹持装置、用于将金属孔板9抵紧在玻璃棉层且沿外模套2进出口延伸方向设置的抵刮板3、用于驱动抵刮板3沿与风管适配的轮廓运动的定型轨迹驱动装置以及用于驱使夹持装置、定型轨迹驱动装置及抵刮板3伸入/伸出外模套2的进退装置,其中抵刮板3沿机架1长度方向设置。

31.如此设置后,在组装消音风管时,先将填充有玻璃棉层的待加工的风管外壳插入外模套2中进行适当固定,若待加工消音风管为圆形,则风管外壳和玻璃棉层都需要固定在外模套2上;若待加工消音风管为方形,则需要将玻璃棉层固定在外模套2上。随后将金属孔板9一端通过夹持装置夹紧并适当卷曲金属孔板9以便能顺畅插入风管外壳内,再通过进退装置同时驱使夹持装置、定型轨迹驱动装置和抵刮板3伸入至风管外壳内,此时金属孔板9插入至分管外壳中;再启动定型轨迹驱动装置以驱使抵刮板3沿与风管适配的轮廓运动,可将金属孔板9准确敷贴在风管外壳内壁的玻璃棉层上,并且相较于人工安装金属孔板9效率更高,避免了成型后的金属孔板9插入玻璃棉层难度较大的问题,能有效提高消音风管的加工效率和质量。

32.为实现本技术的高自动化程度,参照图1和图2,进退装置包括滑动设置在机架1上的安装架41和用于驱动安装架41沿进出外模套2的方向滑动的驱动机构;安装架41呈竖向设置且夹持装置、抵刮板3和定型轨迹驱动装置均设置于安装架41上,驱动机构包括转动设置在机架1上且沿机架1长度方向设置的螺纹杆42及用于驱动螺纹杆42正向、反向旋转的伺服电机,安装架41上固接有螺纹套设在螺纹杆42上的滑块43。

33.更具体的,参照图1和图2,定型轨迹驱动装置包括定型板51、定型块52以及与预设

定型金属孔板9外轮廓适配的链条53,定型板51设在外模套2与安装板之间;定型板51设于安装架41上且定型板51上贯穿开设有与预设定型金属孔板9外轮廓适配的第一滑槽511,具体的,定型板51平行于安装架41设置且二者间隔固接,抵刮板3一端贯穿第一滑槽511且与定型块52固接,定型块52固接在链条53上。安装架41上转动设置有多个与链条53啮合连接的链轮54,多个链轮54位于链条53内圈且分布于链条53轮廓拐角处,安装架41上还固接有用于驱动链轮54旋转的驱动电机55;并且安装架41上还固接有多个抵接在链条53内圈侧的轨迹板,轨迹板用于对链条53起支撑效果以使链条53整体轨迹与预设定型金属孔板9外轮廓适配,若待加工消音风管为圆形,则轨迹板呈弧形;若待加工消音风管为方管,则轨迹板呈方形。

34.从而当安装板行进至将夹持装置上的金属孔板9推送到位后,启动驱动电机55,驱动电机55驱动链轮54旋转时可使链条53带动定型块52上的抵刮板3在定型板51上的第一滑槽511中滑动,直至抵刮板3运动至夹持装置的另一相对侧,从而抵刮板3可将金属孔板9以预设的轮廓敷贴在玻璃棉层上;在此过程中由于抵刮板3一端贯穿第一滑槽511后再与定型块52固接,定型板51可实现抵刮板3在运动中的稳定性,进而确保抵刮板3对金属孔板9的稳定抵刮效果。

35.而由于待加工消音风管长度不定,抵刮板3仅靠定型板51上的第一滑槽511起导向和支撑作用,抵刮板3的自由端容易存在晃动现象,进而导致金属孔板9在风管外壳上的敷贴不平整,据此,参照图1和图2,在机架1于外模套2远离定型轨迹驱动装置的一侧设置有与抵刮板3呈正交设置的承托板61,承托板61上开设有与抵刮板3端部滑动适配且与预设定型金属孔板9外轮廓适配的第二滑槽611;并且,考虑到风管外壳在外模套2中的装入和取出便携性,承托板61铰接设置在机架1上且其铰接轴正交于抵刮板3长度方向设置,机架1上还设置有用于驱使承托板61翻转至竖直和倾倒状态的翻转驱动件62,翻转驱动件62设置为气缸或电动推杆,本实施例选用气缸,且气缸缸体与机架1铰接、气缸活塞杆与承托板61铰接。

36.因此,在外模套2中安装或取出风管外壳时,先通过翻转驱动件62驱使承托板61翻转至接近水平,当风管外壳装入外模套2中后,再通过翻转驱动件62翻转至竖直;随后抵刮板3远离安装架41的一端插入承托板61的第二滑槽611中,在抵刮板3沿预定金属孔板9外轮廓运动的过程中,承托板61和定型板51一并对抵刮板3两端运动轨迹起到辅助导向及稳定效果,进一步提高了抵刮板3对金属孔板9的抵刮效果,可使金属孔板9的成型更加平整。

37.同时,参照图2和图3,上述的夹持装置包括沿抵刮板3长度方向设置的固定板71和活动板72,活动板72铰接在固定板71上且其铰接轴沿抵刮板3长度方向设置;固定板71和活动板72相邻的侧壁分别设置有第一抵接面711和第二抵接面721,第一抵接面711和第二抵接面721贴合适配且具有夹角,该夹角的扩口方向背向抵刮板3初始运动方向,第一抵接面711和第二抵接面721均设在夹持装置背离抵刮板3初始运动方向的一侧;固定板71上设有用于驱使活动板72抵紧在固定板71上的抵压机构。

38.在一些实施例中,抵压机构包括固接在固定板71上的电机或回转气缸,活动板72与固定板71的铰接轴端部与电机输出端或回转气缸回转头固接,如此可实现活动板72的直接翻转。

39.在另一些实施例中,参照图2和图3,抵压机构包括转动设置在固定板71上的转轴73及用于驱动转轴73转动的回转动力件76,回转动力件76可以为伺服电机或者回转气缸,

本实施例中回转动力件76设为伺服电机,且转轴73沿固定板71长度方向设置,伺服电机输出端与转轴73之间通过锥齿轮箱传动连接,转轴73弧面外壁上固接有拨杆74,拨杆74设置有多个且沿转轴73长度方向间隔设置以提高活动板72翻转时的稳定性;同时在活动板72上固接有抵块75,当转轴73转动至拨杆74与抵块75靠近活动板72的端部抵接时,第一抵接面711与第二抵接面721相贴。

40.考虑到活动板72长度较长,在翻转至与固定板71抵紧时需要较大的扭矩,且存在活动板72自由端与固定板71之间不易夹紧的问题,本实施例选用第二种方式。因而在在对金属孔板9进行夹持时,将金属孔板9一端置于第一抵紧面和第二抵紧面之间,随后转动转轴73,转轴73转动时带动其上的拨杆74拨动抵块75,进而带动活动板72在固定板71上翻转至第一抵接面711和第二抵接面721对金属孔板9进行夹持。

41.并且在实际使用过程中,还可以先将金属孔板9一端贴合在第一抵紧面、第二抵紧面上使得金属孔板9端部形成一个反向开口的弯折部,如此,金属孔板9绕包在固定板71的相邻两侧,再通过固定板71将金属孔板9抵紧在玻璃棉层上,此时能实现金属孔板9的稳定固定效果。待抵刮板3抵刮金属孔板9直至抵刮板3运动至金属孔板9的自由端后,金属孔板9呈闭合状且其自由端能嵌入金属孔板9头端的弯折部中,随后驱使活动板72朝固定板71翻转,可使金属孔板9头端包裹金属孔板9自由端形成封边,从而实现了本技术对金属孔板9的自动化封边效果,更进一步提高了消音风管的加工效率。

42.根据上述分析,为满足固定板71自身对金属孔板9的固定效果,参照图2和图3,安装架41上设置有用于驱使所述夹持装置朝靠近/远离所述外模套2方向移动的升降机构,并且承托板61上也应设置该升降机构;升降机构设为固接在定型板51或承托板61上的升降动力件81,升降动力件81可以为气缸、油缸或电动推杆等,本实施例选用气缸,且固定板71一端固接在定型板51上的气缸活塞杆端部,设于承托板61上的气缸的活塞杆上固接有与固定板71插接适配的u型座82。

43.本技术实施例还公开一种消音风管自动生产工艺。消音风管自动生产工艺包括以下步骤:s1.风管入模,将待组装的风管外壳插入外模套2内;s2.金属孔板9安装,将金属孔板9一端通过夹持装置夹持,再适当卷曲以便于进退装置驱使夹持装置带动金属孔板9顺利进入风管外壳内;s3.金属孔板9敷贴,启动定型轨迹驱动装置,以使抵刮板3将金属孔板9按照风管轮廓适配的轨迹紧密贴合在风管内壁上,直至抵刮板3运动至夹持装置的另一侧时停止;s4.封边,对金属孔板9的接头端进行封边处理,必要时采取加固措施,比如在金属孔板9上螺接螺钉。

44.本技术实施例一种消音风管自动生产设备的实施原理为:在组装消音风管时,先将填充有玻璃棉层的待加工的风管外壳插入外模套2中,随后翻转承托板61至竖直状态,将金属孔板9一端置于固定板71和活动板72间,再适当卷曲金属孔板9以便能顺畅插入风管外壳内,驱动螺纹杆42旋转以使安装架41朝靠近外模套2的方向移动,此时金属孔板9插入至分管外壳中;随后通过升降动力件81驱使固定板71上移以将金属孔板9头端抵紧在风管外壳上,再驱动链条53传动以驱使抵刮板3沿与风管适配的轮廓运动,可将金属孔板9准确敷贴在风管外壳内壁的玻璃棉层上,并且相较于人工安装金属孔板9效率更高,避免了成型后

的金属孔板9插入玻璃棉层难度较大的问题,能有效提高消音风管的加工效率和质量。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1