一种高压辊异形槽加工用双头自动铣床的制作方法

1.本发明涉及一种铣床,具体是一种高压辊异形槽加工用双头自动铣床。

背景技术:

2.铣床主要指用铣头上的铣刀对工件多种表面进行加工的机床。通常以铣刀的旋转运动为主运动,工件和铣刀的移动为进给运动。它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。

3.龙门铣床是铣床的一种,常用来加工高压辊上的异形槽,龙门铣床简称龙门铣,是具有门式框架的铣床,龙门铣床上可以用多把铣刀同时加工表面,加工精度和生产效率都比较高,适用于在成批和大量生产中加工大型工件的平面和斜面。

4.现有技术存在如下问题:1.加工过程中产生大量碎屑无法进行有效收集清理。因此,本领域技术人员提供了一种高压辊异形槽加工用双头自动铣床,以解决上述背景技术中提出的问题。

技术实现要素:

5.本发明的目的在于提供一种高压辊异形槽加工用双头自动铣床,在通过夹固组件将高压辊紧固的过程中带动升降收集台升起形成一个环形的围挡,在加工高压辊时碎屑掉落在夹固组件上,围挡挡住落下后四溅的碎屑,将碎屑限制在升降收集台中收集起来,而在加工完成后松开高压辊时带动升降收集台下降恢复原位,便于工作人员清扫夹固组件上的碎屑,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种高压辊异形槽加工用双头自动铣床,包括两个并列放置的立柱,所述立柱的侧面开设有升降槽,且升降槽的内部活动连接有第一丝杠,所述立柱的顶端固定连接有旋转电机,且旋转电机的输出端贯穿立柱并与第一丝杠顶端固定连接,两个第一丝杠上活动连接有铣削加工组件;两个立柱之间固定连接有两个并列的轨道,且两个轨道上设有底座,所述底座底端面两侧开设有供轨道穿过的轨槽,且轨道卡入轨槽中,两个轨道的两端固定连接有固定板,且两个轨道之间设有第二丝杠,所述第二丝杠两端分别与两个固定板活动连接,且一个固定板的一侧面中间位置固定连接有第一驱动电机,所述第一驱动电机的输出端贯穿固定板并与第二丝杠一端固定连接,且第二丝杠贯穿底座并与其螺纹连接,所述底座的顶端面开设有上圆槽,且上圆槽底端面中心固定连接有夹固组件,所述夹固组件的外部设有升降收集台。

8.在通过夹固组件将高压辊紧固的过程中带动升降收集台升起形成一个环形的围挡,在加工高压辊时碎屑掉落在夹固组件上,围挡挡住落下后四溅的碎屑,将碎屑限制在升降收集台中收集起来,而在加工完成后松开高压辊时带动升降收集台下降恢复原位,便于工作人员清扫夹固组件上的碎屑。

9.作为本发明进一步的方案:所述夹固组件,具体包括:固定在上圆槽底端面中心的

夹固盘体,所述夹固盘体的顶端面开设有定位槽,且夹固盘体的底端面开设有驱动腔,所述驱动腔的顶端活动连接有旋转盘,且旋转盘的底端面边沿固定连接有第一齿牙,所述夹固盘体的内部顶端开设有与定位槽连通的定位腔,且定位腔的底端面开设有四个呈十字放置的卡接滑槽,所述卡接滑槽的内部活动卡接有定位滑块,所述旋转盘的顶端面固定连接有螺旋轨道,所述定位滑块底端贯穿卡接滑槽并开设有与螺旋轨道相匹配的槽口,且螺旋轨道卡入槽口中,所述旋转盘的下方、驱动腔内壁中活动连接有四个均匀分布的旋转轴,且旋转轴的一端贯穿驱动腔内壁并固定连接有齿轮,所述齿轮与第一齿牙接触并与其相啮合,其中一个所述旋转轴的另一端固定连接有把手,且把手从升降收集台侧面开设的竖槽穿过,另两个相对称的所述旋转轴的另一端贯穿驱动腔内壁并固定连接第一锥形齿轮。

10.使用时,先将待加工的高压辊插在定位槽中,随后,拧转把手带动与其连接的旋转轴转动,进而带动相应的齿轮转动,齿轮转动时由于第一齿牙的啮合会带动旋转盘以及其上的螺旋轨道转动,进而带动四个定位滑块在螺旋轨道上沿着卡接滑槽缓缓前行靠近定位槽,直到定位滑块将定位槽中的高压辊夹紧即可。

11.作为本发明再进一步的方案:所述升降收集台套接在夹固盘体外侧面并与其相匹配,且升降收集台的内侧面开设有供第一锥形齿轮伸入的传动槽,所述传动槽的顶端面两侧均开设有竖向螺纹槽,且竖向螺纹槽的内部螺纹连接有第三丝杠,所述第三丝杠的底端固定连接有第二锥形齿轮,且第二锥形齿轮与第一锥形齿轮接触并与其相啮合。

12.在把手带动与其连接的旋转轴转动时,其他的旋转轴与齿轮跟随转动,进而带动第一锥形齿轮旋转,由于第一锥形齿轮与第二锥形齿轮啮合,因此,第二锥形齿轮跟随转动,进而带动第三丝杠旋转,从而使得第三丝杠与竖向螺纹槽产生相对位移,升降收集台升起,而在加工结束后,反向拧转把手带动齿轮反向转动,进而带动第三丝杠反向转动将升降收集台降下。

13.作为本发明再进一步的方案:所述定位槽的底端中心开设有锥形槽,所述底座的底端面开设有下圆槽,且下圆槽的顶端面中心开设有与锥形槽相连通的通槽。

14.加工过程可能存在少量碎屑进入定位槽中,而这些少量碎屑可通过锥形槽与通槽落在下圆槽中,工作人员只需在加工完成后清扫一下相应区域的地面即可,减少清扫范围,节省人力。

15.作为本发明再进一步的方案:所述铣削加工组件,具体包括:横板,所述横板的一侧面两端均固定连接有与升降槽相匹配的升降块,且升降块位于升降槽内部,所述第一丝杠贯穿升降块顶端面开设的螺纹通孔并与其螺纹连接,所述横板的侧面两侧的位置均活动卡接有铣头,且横板的侧面两端分别固定连接有第一固定块与第二固定块,所述第一固定块与第二固定块之间活动连接有双向螺纹杆,且双向螺纹杆贯穿铣头并与其螺纹连接,所述第一固定块的侧面固定连接有第二驱动电机,且第二驱动电机的输出端贯穿第一固定块并与双向螺纹杆一端固定连接。

16.加工过程中,旋转电机运行带动第一丝杠旋转,进而带动升降块在升降槽内部跟随升降,从而调整两个铣头的高度,而第二驱动电机运行带动双向螺纹杆旋转,由于两个铣头分别与双向螺纹杆上两个方向相反的螺纹匹配,进而带动两个铣头相互远离或靠近,从而调整两个铣头的水平位置,待调整好之后两个铣头分别从两个方向对高压辊进行异形槽加工。

17.作为本发明再进一步的方案:所述夹固组件与两个铣头之间的水平距离相同。

18.该设置保证待加工的高压辊位于两个铣头的中间位置,便于后期铣头的加工。

19.作为本发明再进一步的方案:两个立柱的相对面顶端固定连接有横梁。

20.横梁的设置能够提高两个立柱的连接稳固性。

21.与现有技术相比,本发明的有益效果是:

22.在通过夹固组件将高压辊紧固的过程中带动升降收集台升起形成一个环形的围挡,加工高压辊时碎屑掉落在夹固组件上,围挡挡住落下后四溅的碎屑,将碎屑限制在升降收集台中收集起来,而在加工完成后松开高压辊时带动升降收集台下降恢复原位,便于工作人员清扫夹固组件上的碎屑。

附图说明

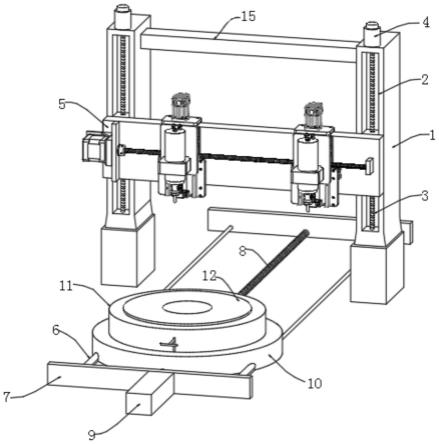

23.图1为一种高压辊异形槽加工用双头自动铣床的结构示意图;

24.图2为一种高压辊异形槽加工用双头自动铣床中夹固组件的结构示意图;

25.图3为一种高压辊异形槽加工用双头自动铣床中竖槽与把手的结合视图;

26.图4为一种高压辊异形槽加工用双头自动铣床中升降收集台的内部视图;

27.图5为一种高压辊异形槽加工用双头自动铣床图4中a的放大图;

28.图6为一种高压辊异形槽加工用双头自动铣床中铣削加工组件的结构示意图。

29.图中:1、立柱;2、升降槽;3、第一丝杠;4、旋转电机;5、铣削加工组件;501、横板;502、升降块;503、螺纹通孔;504、铣头;505、第一固定块;506、第二固定块;507、双向螺纹杆;508、第二驱动电机;6、轨道;7、固定板;8、第二丝杠;9、第一驱动电机;10、底座;1001、上圆槽;1002、下圆槽;1003、通槽;11、升降收集台;1101、传动槽;1102、竖向螺纹槽;1103、第三丝杠;1104、第二锥形齿轮;12、夹固组件;1201、夹固盘体;1202、定位槽;1203、驱动腔;1204、旋转盘;1205、第一齿牙;1206、旋转轴;1207、齿轮;1208、第一锥形齿轮;1209、定位腔;12010、卡接滑槽;12011、定位滑块;12012、螺旋轨道;12013、锥形槽;13、竖槽;14、把手;15、横梁。

具体实施方式

30.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

31.请参阅图1~6,本发明实施例中,一种高压辊异形槽加工用双头自动铣床,包括两个并列放置的立柱1,立柱1的侧面开设有升降槽2,且升降槽2的内部活动连接有第一丝杠3,立柱1的顶端固定连接有旋转电机4,且旋转电机4的输出端贯穿立柱1并与第一丝杠3顶端固定连接,两个第一丝杠3上活动连接有铣削加工组件5;两个立柱1之间固定连接有两个并列的轨道6,且两个轨道6上设有底座10,底座10底端面两侧开设有供轨道6穿过的轨槽,且轨道6卡入轨槽中,两个轨道6的两端固定连接有固定板7,且两个轨道6之间设有第二丝杠8,第二丝杠8两端分别与两个固定板7活动连接,且一个固定板7的一侧面中间位置固定连接有第一驱动电机9,第一驱动电机9的输出端贯穿固定板7并与第二丝杠8一端固定连接,且第二丝杠8贯穿底座10并与其螺纹连接,底座10的顶端面开设有上圆槽1001,且上圆槽1001底端面中心固定连接有夹固组件12,夹固组件12的外部设有升降收集台11。在通过

夹固组件12将高压辊紧固的过程中带动升降收集台11升起形成一个环形的围挡,在加工高压辊时碎屑掉落在夹固组件12上,围挡挡住落下后四溅的碎屑,将碎屑限制在升降收集台11中收集起来,而在加工完成后松开高压辊时带动升降收集台11下降恢复原位,便于工作人员清扫夹固组件12上的碎屑。

32.在本实施例中:夹固组件12,具体包括:固定在上圆槽1001底端面中心的夹固盘体1201,夹固盘体1201的顶端面开设有定位槽1202,且夹固盘体1201的底端面开设有驱动腔1203,驱动腔1203的顶端活动连接有旋转盘1204,且旋转盘1204的底端面边沿固定连接有第一齿牙1205,夹固盘体1201的内部顶端开设有与定位槽1202连通的定位腔1209,且定位腔1209的底端面开设有四个呈十字放置的卡接滑槽12010,卡接滑槽12010的内部活动卡接有定位滑块12011,旋转盘1204的顶端面固定连接有螺旋轨道12012,定位滑块12011底端贯穿卡接滑槽12010并开设有与螺旋轨道12012相匹配的槽口,且螺旋轨道12012卡入槽口中,旋转盘1204的下方、驱动腔1203内壁中活动连接有四个均匀分布的旋转轴1206,且旋转轴1206的一端贯穿驱动腔1203内壁并固定连接有齿轮1207,齿轮1207与第一齿牙1205接触并与其相啮合,其中一个旋转轴1206的另一端固定连接有把手14,且把手14从升降收集台11侧面开设的竖槽13穿过,竖槽13的设置保证把手14不会影响升降收集台11的升降过程,另两个相对称的旋转轴1206的另一端贯穿驱动腔1203内壁并固定连接第一锥形齿轮1208。使用时,先将待加工的高压辊插在定位槽1202中,随后,拧转把手14带动与其连接的旋转轴1206转动,进而带动相应的齿轮1207转动,齿轮1207转动时由于第一齿牙1205的啮合会带动旋转盘1204以及其上的螺旋轨道12012转动,进而带动四个定位滑块12011在螺旋轨道12012上沿着卡接滑槽12010缓缓前行靠近定位槽1202,直到定位滑块12011将定位槽1202中的高压辊夹紧即可。

33.在本实施例中:升降收集台11套接在夹固盘体1201外侧面并与其相匹配,且升降收集台11的内侧面开设有供第一锥形齿轮1208伸入的传动槽1101,传动槽1101的顶端面两侧均开设有竖向螺纹槽1102,且竖向螺纹槽1102的内部螺纹连接有第三丝杠1103,第三丝杠1103的底端固定连接有第二锥形齿轮1104,且第二锥形齿轮1104与第一锥形齿轮1208接触并与其相啮合。在把手14带动与其连接的旋转轴1206转动时,其他的旋转轴1206与齿轮1207跟随转动,进而带动第一锥形齿轮1208旋转,由于第一锥形齿轮1208与第二锥形齿轮1104啮合,因此,第二锥形齿轮1104跟随转动,进而带动第三丝杠1103旋转,从而使得第三丝杠1103与竖向螺纹槽1102产生相对位移,升降收集台11升起,而在加工结束后,反向拧转把手14带动齿轮1207反向转动,进而带动第三丝杠1103反向转动将升降收集台11降下。

34.在本实施例中:定位槽1202的底端中心开设有锥形槽12013,底座10的底端面开设有下圆槽1002,且下圆槽1002的顶端面中心开设有与锥形槽12013相连通的通槽1003。加工过程可能存在少量碎屑进入定位槽1202中,而这些少量碎屑可通过锥形槽12013与通槽1003落在下圆槽1002中,工作人员只需在加工完成后清扫一下相应区域的地面即可,减少清扫范围,节省人力。

35.在本实施例中:铣削加工组件5,具体包括:横板501,横板501的一侧面两端均固定连接有与升降槽2相匹配的升降块502,且升降块502位于升降槽2内部,第一丝杠3贯穿升降块502顶端面开设的螺纹通孔503并与其螺纹连接,横板501的侧面两侧的位置均活动卡接有铣头504,且横板501的侧面两端分别固定连接有第一固定块505与第二固定块506,第一

固定块505与第二固定块506之间活动连接有双向螺纹杆507,且双向螺纹杆507贯穿铣头504并与其螺纹连接,第一固定块505的侧面固定连接有第二驱动电机508,且第二驱动电机508的输出端贯穿第一固定块505并与双向螺纹杆507一端固定连接。加工过程中,旋转电机4运行带动第一丝杠3旋转,进而带动升降块502在升降槽2内部跟随升降,从而调整两个铣头504的高度,而第二驱动电机508运行带动双向螺纹杆507旋转,由于两个铣头504分别与双向螺纹杆507上两个方向相反的螺纹匹配,进而带动两个铣头504相互远离或靠近,从而调整两个铣头504的水平位置,待调整好之后两个铣头504分别从两个方向对高压辊进行异形槽加工。

36.在本实施例中:夹固组件12与两个铣头504之间的水平距离相同。该设置保证待加工的高压辊位于两个铣头504的中间位置,便于后期铣头504的加工。

37.在本实施例中:两个立柱1的相对面顶端固定连接有横梁15。横梁15的设置能够提高两个立柱1的连接稳固性。

38.本发明的工作原理是:使用时,首先,将待加工的高压辊插在定位槽1202中,随后,拧转把手14带动与其连接的旋转轴1206转动,进而带动相应的齿轮1207转动,齿轮1207转动时由于第一齿牙1205的啮合会带动旋转盘1204以及其上的螺旋轨道12012转动,进而带动四个定位滑块12011在螺旋轨道12012上沿着卡接滑槽12010缓缓前行靠近定位槽1202,直到定位滑块12011将定位槽1202中的高压辊夹紧即可。

39.在把手14带动与其连接的旋转轴1206转动时,其他的旋转轴1206与齿轮1207跟随转动,进而带动第一锥形齿轮1208旋转,由于第一锥形齿轮1208与第二锥形齿轮1104啮合,因此,第二锥形齿轮1104跟随转动,进而带动第三丝杠1103旋转,从而使得第三丝杠1103与竖向螺纹槽1102产生相对位移,升降收集台11升起。

40.随后,第一驱动电机9运行带动第二丝杠8转动,进而带动底座10在两个轨道6上前进直到底座10到达加工位置,此时,旋转电机4运行带动第一丝杠3旋转,进而带动升降块502在升降槽2内部跟随升降,从而调整两个铣头504的高度,而第二驱动电机508运行带动双向螺纹杆507旋转,由于两个铣头504分别与双向螺纹杆507上两个方向相反的螺纹匹配,进而带动两个铣头504相互远离或靠近,从而调整两个铣头504的水平位置,待调整好之后两个铣头504分别从两个方向对高压辊进行异形槽加工。加工完成后,第一驱动电机9反向运行带动第二丝杠8反向转动,进而带动底座10在两个轨道6上退回原位,随后,反向拧转把手14带动齿轮1207反向转动,进而带动第三丝杠1103反向转动将升降收集台11降下,此时,夹固组件12松开高压辊,将加工好的高压辊取下后清扫夹固组件12上的碎屑即可。此外,加工过程可能存在少量碎屑进入定位槽1202中,而这些少量碎屑可通过锥形槽12013与通槽1003落在下圆槽1002中,工作人员只需在加工完成后清扫一下相应区域的地面即可,减少清扫范围,节省人力。

41.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

42.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1