一种消除板带局部高点的多机架工作辊窜辊方法

1.本发明涉及冶金机械、自动化及热连轧技术领域,特别涉及一种消除板带局部高点的多机架工作辊窜辊方法。

背景技术:

2.在板带热连轧过程中,每个机架轧辊磨损的形状会“印刻”在板带上,轧辊不均匀磨损形成的“猫耳”作用在板带上将形成局部高点,且随着轧制卷数的增多,局部高点会越来越显著。此时为了保证产品断面轮廓质量,不得不缩短轧制单元排产块数,通过更换新的工作辊来解决此问题,但因此会临时中断生产,增加换辊次数,影响产线产量。可见,局部高点是制约轧制公里数延长的重要原因,是需要重点解决的板带板形缺陷。

3.对于采用抛物线辊形或正弦辊形的精轧机组而言,每个机架一般以一定步长周期往复窜辊,机架之间通过制定合理的多机架工作辊窜辊策略来均匀化轧辊磨损,进而消除板带局部高点。最常使用的多机架工作辊窜辊策略是相邻机架向相反方向窜动,间隔机架保持相同节奏窜动。此方法虽然可以保持相邻机架的磨损凹槽错开,一定程度上缓解了局部高点问题,但由于间隔机架窜辊位置始终同步,磨损凹槽仍存在遗传效果,因此仍需对间隔机架的窜辊策略进行优化,尽可能消除前面机架“猫耳形”磨损凹槽带来的影响。

技术实现要素:

4.本发明提供了一种消除板带局部高点的多机架工作辊窜辊方法,该多机架工作辊窜辊方法通过在周期性往复均匀窜辊的基础上叠加一个随机修正量,使间隔机架的窜辊位置也保持一定的差异性,同时保证相邻机架磨损凹槽错开,从而最大限度地削弱机架间不良板廓的遗传性。

5.为解决上述技术问题,本发明提供了如下技术方案:

6.一种消除板带局部高点的多机架工作辊窜辊方法,所述消除板带局部高点的多机架工作辊窜辊方法包括:

7.在轧制过程中,每个机架以一定步长、方向交叉地周期往复窜辊;其中,轧制开始时相邻机架的初始窜辊方向不同,间隔机架的初始窜辊方向相同;

8.在每个机架周期窜辊位置的基础上,叠加一个随机修正量,作为机架窜辊增量,不仅使得相邻机架向相反方向窜动,而且使得间隔机架异步窜辊。

9.进一步地,各机架周期窜辊增量表示如下:

10.shftdta_bas[std]=step

×

shftdir[std]

[0011]

其中,shftdta_bas[std]表示第std个机架的周期窜辊增量;step表示周期步长;shftdir[std]表示第std个机架的初始窜辊方向,奇数机架取值为1,偶数机架取值为-1,分别表示精轧机架上工作辊向传动侧和操作侧窜动。

[0012]

进一步地,所述周期步长为固定值,其取值范围为8mm~12mm。

[0013]

进一步地,各机架窜辊随机修正量的计算公式如下:

[0014][0015]

其中,shftofs[std]为第std个机架的窜辊随机修正量;rand()为随机变量函数,用于生成一个大于等于0的随机数;rand_max为随机生成数的最大值,其值为32767;shftofs_bas为窜辊随机修正量的最大值,取值为周期步长的一半。

[0016]

进一步地,各机架窜辊增量表示为:

[0017]

shftdta[std]=shftdta_bas[std]+shftofs[std]

[0018]

其中,shftdta[std]表示第std个机架的窜辊增量。

[0019]

进一步地,生产第一块板带的各机架窜辊增量的取值为0;对于第n块板带,窜辊位置根据前一块板带的窜辊位置和当前块计算的窜辊增量之和来确定:

[0020]

shftpos[n][std]=shftpos[n-1][std]+shftdta[std]

[0021]

其中,shftpos[n][std]表示轧制第n块板带时第std个机架的窜辊位置;shftpos[n-1][std]表示轧制第n-1块板带时第std个机架的窜辊位置,n>1。

[0022]

进一步地,当窜辊位置计算值超过正向最大窜辊行程时,则实际窜辊位置等于正向最大窜辊行程,且此时窜辊方向反向,即上工作辊随后向操作侧窜动;

[0023]

当窜辊位置计算值超过负向窜辊最大行程时,则实际窜辊位置等于负向最大窜辊行程,且此时窜辊方向反向,即上工作辊随后向传动侧窜动;

[0024]

其中,上工作辊向传动侧窜动为正向,上工作辊向操作侧窜动为负向。

[0025]

本发明提供的技术方案带来的有益效果至少包括:

[0026]

采用本发明提供的消除板带局部高点的多机架工作辊窜辊方法,每个机架以一定步长、方向交叉地周期往复窜辊,在此基础上叠加一个随机修正量,不仅使得相邻机架向相反方向窜动,而且使得间隔机架异步窜辊,即间隔机架的窜辊位置保持一定的差异性,从而保证各机架产生的磨损凹槽尽量错开,最大限度地削弱不良板廓在多机架间的遗传性。通过本发明的方案可改善轧辊磨损,延长轧制公里,有效消除板带边部局部高点,进而提高精轧出口板带板形质量。

附图说明

[0027]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

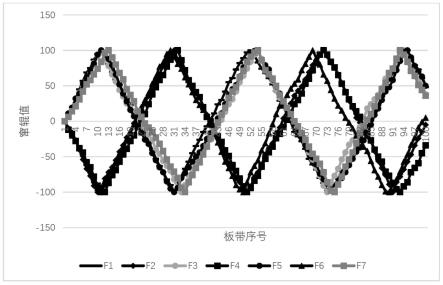

图1是间隔机架同步的周期往复窜辊策略示意图;

[0029]

图2是间隔机架异步的周期往复窜辊策略示意图;

[0030]

图3是采用间隔机架同步窜辊策略的轧制后期板带断面轮廓示意图;

[0031]

图4是采用间隔机架异步窜辊策略的轧制后期板带断面轮廓示意图。

具体实施方式

[0032]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0033]

针对当精轧机组轧制公里数较长时,轧制后期轧辊不均匀磨损严重,精轧出口板带边部出现明显的局部高点,恶化了板带断面轮廓质量的问题。本实施例提供了一种消除板带局部高点、改善轧辊磨损、延长轧制公里数的多机架工作辊窜辊方法,适用于采用抛物线辊形或正弦辊形的精轧机组,该方法包括:

[0034]

在轧制过程中,每个机架以一定步长、方向交叉地周期往复窜辊;其中,周期步长为固定值;轧制开始时相邻机架的初始窜辊方向不同,间隔机架的初始窜辊方向相同;各机架周期窜辊增量shftdta_bas表示如下:

[0035]

shftdta_bas[std]=step

×

shftdir[std]

[0036]

其中,shftdta_bas[std]表示第std个机架的周期窜辊增量;step表示周期步长,一般取8mm~12mm;std为机架号,取值为1,2,3

……

;shftdir[std]表示第std个机架的初始窜辊方向,奇数机架取值为1,偶数机架取值为-1,分别表示精轧机架上工作辊向传动侧和操作侧窜动,如轧制首块板带时,f1上工作辊向传动侧窜动,f2上工作辊向操作侧窜动,f3上工作辊向传动侧窜动,依此类推。

[0037]

在每个机架周期窜辊位置的基础上,叠加一个随机修正量,作为机架窜辊增量,不仅使得相邻机架向相反方向窜动,而且使得间隔机架异步窜辊,即间隔机架的窜辊位置保持一定的差异性,从而保证各机架产生的磨损凹槽尽量错开,最大限度地削弱不良板廓在多机架间的遗传性。

[0038]

其中,各机架窜辊随机修正量shftofs的计算如下:

[0039][0040]

其中,shftofs[std]为第std个机架的窜辊随机修正量;rand()为随机变量函数,可生成一个大于等于0的随机数;rand_max为随机生成数的最大值,其值为32767;因此,是在区间[-1,1]中获取一个随机数;shftofs_bas为窜辊随机修正量的最大值,一般取周期步长的一半。

[0041]

各机架窜辊增量shftdta是周期窜辊增量与随机修正量的叠加,表示为:

[0042]

shftdta[std]=shftdta_bas[std]+shftofs[std]

[0043]

其中,shftdta[std]表示第std个机架的窜辊增量。

[0044]

进一步地,生产第一块板带的各机架窜辊增量的取值为0,即从零位开始。对于第n块板带(n>1),窜辊位置根据前一块板带的窜辊位置和当前块计算的窜辊增量之和来确定,计算公式如下:

[0045]

shftpos[n][std]=shftpos[n-1][std]+shftdta[std]

[0046]

其中,shftpos[n][std]表示轧制第n块板带时第std个机架的窜辊位置;shftpos[n-1][std]表示轧制第n-1块板带时第std个机架的窜辊位置。

[0047]

进一步地,当窜辊位置计算值超过正向最大窜辊行程(上工作辊向传动侧窜动为正向)时,则实际窜辊位置等于正向最大窜辊行程,且此时窜辊方向反向,即上工作辊随后向操作侧窜动;当窜辊位置计算值超过负向窜辊最大行程(上工作辊向操作侧窜动为负向)时,则实际窜辊位置等于负向最大窜辊行程,且此时窜辊方向反向,即上工作辊随后向传动侧窜动。

[0048]

下面,结合具体应用场景来对本发明的技术方案进行进一步说明。

[0049]

以某厂热轧生产线为例,该热轧生产线精轧机组共有7个机架,窜辊行程为

±

100mm,采用如图1所示的间隔机架同步的原周期往复窜辊策略时,在轧制末期易出现局部高点,如图3所示。

[0050]

鉴于此,根据本发明内容,设计间隔机架异步的周期往复窜辊策略。选定周期步长step为10mm,则窜辊随机修正量最大值shftofs_bas=5mm。

[0051]

由rand()函数、rand_max和shftofs_bas确定窜辊随机修正量shftofs,各机架分别计算。

[0052][0053]

根据周期步长step、各机架初始窜辊方向shftdir和各机架窜辊随机修正量shftofs确定各机架窜辊增量shftdta:

[0054]

shftdta[std]=10

×

shftdir[std]+shftofs[std]

[0055]

其中,std为精轧机组机架号;shftdir[std]为初始窜辊方向,奇数机架为1,表示工作辊上辊向传动侧窜动,偶数机架为-1,表示工作辊上辊向操作侧窜动,f1-f7机架的初始窜辊方向shftdir分别为1、-1、1、-1、1、-1、1。

[0056]

对于一个轧制计划中的第一块板带,各机架窜辊增量和窜辊位置均为0。之后每生产一块板带工作辊窜动一次,对于生产中的第n块板带,窜辊位置根据前一块板带的窜辊位置和当前块计算的窜辊增量shftdta之和来确定:

[0057]

shftpos[n][std]=shftpos[n-1][std]+shftdta[std]

[0058]

由于正向最大窜辊行程为100mm,若计算所得窜辊位置大于100mm,则令窜辊位置等于100mm,且窜辊方向需要反向改变,即上工作辊随后向操作侧窜动。由于负向最大窜辊行程为-100mm,若计算所得窜辊位置小于-100mm,则窜辊位置等于-100mm,且窜辊方向需反向改变,即上工作辊随后向传动侧窜动。

[0059]

经计算,一个轧制计划内连续生产100块板带的f1-f7机架窜辊位置如图2所示,轧制末期最后一块板带的断面轮廓如图4所示,可以看出板带断面轮廓质量有明显改善,未出现局部高点。

[0060]

综上,本实施例的窜辊方法通过在轧制过程中,使得每个机架以一定步长、方向交叉地周期往复窜辊,在此基础上叠加一个随机修正量,不仅使得相邻机架向相反方向窜动,而且使得间隔机架异步窜辊,即间隔机架的窜辊位置保持一定的差异性,从而保证各机架产生的磨损凹槽尽量错开,最大限度地削弱不良板廓在多机架间的遗传性。通过本实施例的窜辊方法可改善轧辊磨损,延长轧制公里,有效消除板带边部局部高点,进而提高精轧出口板带板形质量。

[0061]

此外,需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

[0062]

最后需要说明的是,以上所述是本发明优选实施方式,应当指出,尽管已描述了本

发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1