一种高刚性谐波第四轴转台的制作方法

1.本发明涉及机床附件第四轴技术领域,更具体地说,本发明涉及一种高刚性谐波第四轴转台。

背景技术:

2.谐波第四轴转台是高档数控机床中的重要附件,它能将机床的加工能力由3轴拓展到4轴,而且由于使用了谐波传动技术,与传统的蜗轮蜗杆,直驱第四轴转台相比,在传动精度、传动效率、可制造性和结构轻量化与简洁程度上有了大幅度的提升,使用谐波第四轴转台可以更方便的实现更为复杂形状零件的加工或者通过减少装夹次数来提高零件的加工精度。目前,谐波传动技术主要分为两种类型,一种是普通谐波传动技术,其为通常意义上的2次谐波传动,表现为谐波减速器在运行过程中刚轮与柔轮在同一时刻只有2处啮合点;另一种为多次谐波传动技术,其表现为谐波减速器在运行过程中刚轮与柔轮在同一时刻有3处或3处以上的啮合点。多次谐波传动技术相比于2次谐波传动技术来说,一方面,由于谐波传动的啮合齿为线接触,多次谐波在同一时刻比2次谐波的啮合接触点增多,表现为末端输出轴的扭转刚度有大幅度提升;另一方面,多次谐波的啮合点分布在正多边形的顶点上,相比于2次谐波的2点对称分布,在使用相同型号的起支撑作用的交叉滚子轴承时,其倾覆刚度也有大幅度提升。与上述2种技术类型相对应,在实际使用场景上,普通谐波传动技术一般使用在末端负载较小的场景里,一是非切削加工用途的翻转平台上,比如用于3c产品的点胶焊接翻转台;而是小负载的铝合金切削加工用途,比如小尺寸消费类电子产品铝合金面板的表面精铣或者抛光等。多次谐波传动技术则可以使用在中重负载的普通金属切削转台上,比如面向普通3轴cnc的第四轴谐波转台,配合前端辅助支撑结构和制动结构,可以实现常规的钢铁和铝合金产品的普通切削作业。但是对于某些重载或者超重载加工场合下,还要保证谐波第四轴转台优异的动态切削精度,这就需要设计一种具有更高扭转刚性与倾覆刚性的谐波第四轴转台。

技术实现要素:

3.为了克服上述缺陷,本发明提供一种高刚性谐波第四轴转台,具体采用如下的技术方案:

4.一种高刚性谐波第四轴转台,包括:

5.多次谐波一体机,其包括安装动力件和多次谐波减速件,所述多次谐波减速件在所述安装动力件内将输入的转速减速后向后输出;

6.输出制动件,其设置在所述多次谐波一体机上,其包括输出件和液压制动件,所述输出件将所述多次谐波减速件减速后的扭矩输出做功,所述液压制动件按照预定程序对所述输出件进行制动。

7.优选地,所述安装动力件包括安装壳、安装后端盖、电机壳、电机定子、电机转子和编码器,所述安装后端盖设置在所述安装壳尾端,所述电机壳嵌装在所述安装壳内,所述电

机定子、所述电机转子和所述编码器均嵌装在所述电机壳内,并且所述电机转子穿过所述电机定子,以产生旋转机械能,同时所述编码器的码盘套装在所述电机转子上,以测量其转速;所述电机壳做密封处理,以提高所述电机壳内部密封性能。

8.优选地,所述多次谐波减速件包括多次谐波减速器和滚子轴承,所述多次谐波减速器连接在所述电机转子上,以将所述电机转子传递的转速减速后输出,所述滚子轴承的外圈固定嵌装在所述电机壳上,所述滚子轴承的内圈套装在所述多次谐波减速器上,以增加所述多次谐波减速器轴向稳定性。

9.优选地,所述多次谐波减速器包括波发生器、柔轮和刚轮,所述波发生器连接安装在所述电机转子的前端,所述柔轮套装在所述波发生器上,所述刚轮套在所述柔轮外,并且所述刚轮与所述滚子轴承的内圈可拆卸连接,所述滚子轴承的外圈和所述柔轮自由端同时可拆卸连接在所述电机壳上,并且所述柔轮和所述电机壳之间做密封处理。

10.优选地,所述输出件包括输出法兰、转台轴承、输出轴、加压法兰、胀套、卡盘和保护管,所述输出法兰一端可拆卸连接在所述刚轮上,并且所述输出法兰与所述刚轮之间做密封处理;所述转台轴承的固定圈连接在所述安装壳的安装腔内,所述输出轴一端安装在所述转台轴承的输出端面上,并且所述输出轴的内通孔与输出法兰的外圆面嵌套安装。

11.优选地,所述输出轴外侧面上设置有螺旋槽和冷却孔,以增加所述输出轴外侧面摩擦系数和散热性能。

12.优选地,所述加压法兰通过螺钉紧固在所述输出轴上的前侧内腔端面上,多个所述螺钉围绕所述加压法兰周向均匀分布;所述胀套嵌装在所述输出轴上的后侧内腔中,使得所述胀套的外侧三角楔子和所述输出轴的内圆面接触,所述胀套的内侧三角楔子和所述输出法兰的外圆面接触;所述螺钉紧固所述加压法兰至预定扭矩时将挤压所述外侧三角楔子和所述内侧三角楔子,使所述输出法兰和所述输出轴之间的免键连接和负载传递;所述卡盘安装在所述输出轴的另一端面上,所述保护管一端可拆卸安装在所述卡盘内圈中,所述保护管另一端穿过所述输出法兰和电机转子后嵌装在所述安装后端盖的末端轴承中。

13.优选地,所述液压制动件包括配油环和抱紧衬套,所述配油环安装在所述安装腔内,并且所述配油环的配油通孔一端与所述安装壳内的输油通孔密封贯通。

14.优选地,所述抱紧衬套一端安装在所述配油环另一端面上,并且所述抱紧衬套另一端嵌装在所述配油环和所述输出轴之间的腔室内,并且所述抱紧衬套另一端的内侧薄壁与所述输出轴外侧面之间保持一定间隙;所述抱紧衬套另一端与所述配油环内侧面之间设置有第一o型圈,所述抱紧衬套和所述配油环另一端面之间设置有第二o型圈,使得所述配油环、所述抱紧衬套另一端的内侧薄壁、所述第一o型圈和所述第二o型圈共同构成密封的耐压油腔,所述耐压油腔与所述配油通孔贯通。

15.优选地,所述抱紧衬套一端面设置有凸起圆环,所述凸起圆环嵌装在所述卡盘的圆环凹槽内,所述凸起圆环与所述圆环凹槽配合形成迷宫密封。

16.本发明至少包括以下有益效果:

17.1)本发明高刚性谐波第四轴转台结构创新、设计合理、结构紧凑、承载刚性好、输出精度高和易于装配维护;

18.2)本发明高刚性谐波第四轴转台中将输出法兰和输出轴采用胀套连接,在保证轴向不过定位同时,具有良好的定心作用、刚性和过载保护性能,相对于键连接来说,胀套连

接避免了在输出法兰或者输出轴上开键槽而带来的对输出法兰或者输出轴强度的影响;

19.3)本发明高刚性谐波第四轴转台中将输出轴通过所述转台轴承直接旋转连接在靠近所述卡盘的所述安装腔内,一方面放大负载输出轴外径,保证输出轴有足够的抗倾覆刚性,另一方面,与所述滚子轴承形成“双滚子支撑”结构,比一般的单转台轴承支撑具有更好的输出刚性;

20.4)本发明高刚性谐波第四轴转台中采用环抱式液压制动,夹紧制动靠近输出端,夹紧扭矩大,夹紧刚度高,夹紧运动完全轴对称,有很高的定心精度,而且在转台夹紧工作时,由于夹紧腔内充满液压油,具有一定阻尼减震作用。

21.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

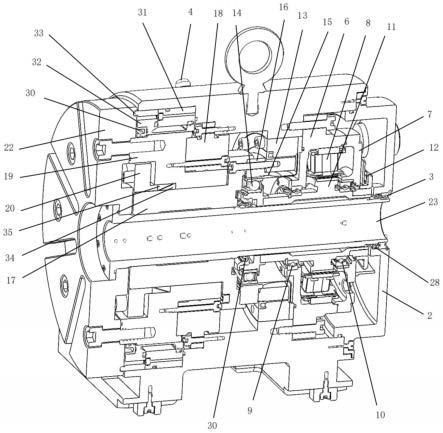

22.图1为本发明高刚性谐波第四轴转台主视图;

23.图2为本发明高刚性谐波第四轴转台前端主视图;

24.图3为本发明高刚性谐波第四轴转台前端立体结构示意图;

25.图4为本发明高刚性谐波第四轴转台图2中a-a方向剖面主视图;

26.图5为本发明高刚性谐波第四轴转台图2中a-a方向剖面前端立体结构示意图;

27.图6为本发明高刚性谐波第四轴转台图2中a-a方向剖面后端立体结构示意图;

28.图7为本发明高刚性谐波第四轴转台中胀套的纵向剖面主视图;

29.图8为本发明高刚性谐波第四轴转台中胀套免键连接输出法兰和输出轴过程原理示意图;

30.图9为本发明高刚性谐波第四轴转台中配油环的径向剖面立体结构示意图;

31.图10为本发明高刚性谐波第四轴转台中输出轴的立体结构示意图。

32.其中:1-安装壳,2-安装后端盖,3-末端轴承,4-加压油嘴,5-安装座,6-电机壳,7-电机后端盖,8-电机定子,9-前轴承,10-后轴承,11-电机转子,12-编码器,13-滚子轴承,14-波发生器,15-柔轮,16-刚轮,17-输出法兰,18-转台轴承,19-输出轴,20-加压法兰,22-卡盘,23-保护管,24-螺旋槽,25-冷却孔,26-外侧三角楔子,27-内侧三角楔子,28-第一油封,29-第二油封,30-第三油封,31-配油环,32-抱紧衬套,33-凸起圆环,34-内侧三角楔子,35-外侧三角楔子,36-胀套,37-孔用挡圈,38-第一o型圈,39-轴承压板,40-第五o型圈,41-第四o型圈,42-第八o型圈,43-第九o型圈,44-第六o型圈,45-第七o型圈,46-螺旋槽,47-冷却孔。

具体实施方式

33.以下将参照附图,通过实施例方式详细地描述本发明的技术方案。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

34.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,单独存在b,同时存在a和b三种情况,本文中术语“/和”是描述另一种关联对象关系,表示可以存在两种关系,例如,a/和b,可以表示:单独存在a,单独存在a和b两种情况,另外,本文中字符“/”,一般表示前后关联对象是一种“或”关

系。

35.根据图1-图10所示,一种高刚性谐波第四轴转台,包括多次谐波一体机和输出制动件,所述输出制动件设置在所述多次谐波一体机上。所述多次谐波一体机包括安装动力件和多次谐波减速件,所述多次谐波减速件设置在所述安装动力件上。所述安装动力件包括安装壳1和动力件,所述动力件设置在所述安装壳1上。所述安装壳1上设置有安装腔,所述安装腔呈管状,所述安装腔用于安装所述动力件、所述多次谐波减速件和所述输出制动件。所述安装壳1后端面上设置有安装后端盖2,所述安装后端盖2内圈嵌装有末端轴承3,所述末端轴承3通过孔用挡圈37轴向锁定。所述安装壳1上设置有输油通孔,所述输油通孔一端嵌装有加压油嘴4,所述输油通孔另一端与所述安装腔贯通。所述安装壳1底面上设置有安装座5,所述安装壳1通过所述安装座5安装在机床上。所述动力件包括电机壳6、电机后端盖7、电机定子8、前轴承9、后轴承10、电机转子11和编码器12,所述电机壳6通过第一螺钉紧固在所述安装腔内,并且所述电机壳6轴线与所述安装腔轴线重合。所述电机后端盖7通过第二螺钉紧固在所述电机壳6上,所述电机后端盖7轴线与所述电机壳6轴线重合,并且所述电机后端盖7和所述电机壳6之间设置有第一o型圈38,所述第一o型圈38用于所述电机壳6和所述电机后端盖7之间的静密封。所述电机定子8通过胶水压装在所述电机壳6内腔中。所述前轴承9安装在所述电机壳6前端的轴承室内,并且所述前轴承9通过轴承压板39以限制所述前轴承9轴向位移。所述后轴承10安装在所述电机后端盖7的轴承室内。所述电机转子11前端嵌装在所述前轴承9内,所述电机转子11后端嵌装在所述后轴承10内,并且所述电机转子11轴线与所述安装腔轴线重合。所述编码器12通过第三螺钉固定安装在所述电机后端盖7上,并且所述编码器12的码盘固定套装在所述电机转子11后端上,以实时监测所述电机转子11转速。

36.所述多次谐波减速件包括多次谐波减速器和滚子轴承13,所述多次谐波减速器和所述滚子轴承13均设置在所述动力件上。所述多次谐波减速器包括波发生器14、柔轮15和刚轮16,所述波发生器14设置在所述电机转子11上,所述柔轮15设置在所述波发生器14上,所述刚轮16设置在所述柔轮15上。所述波发生器14通过第四螺钉和第一直口安装在所述电机转子11的前端,以随所述电机转子11转动而转动。所述柔轮15套装在所述波发生器14上,所述刚轮16套在所述柔轮15外。所述滚子轴承13的外圈和所述柔轮15自由端通过第五螺钉同时紧固在所述电机壳6上,并且所述柔轮15和所述电机壳6之间设置有第二o型圈,所述第二o型圈能够使所述柔轮15和所述电机壳6之间保持静密封,同时所述滚子轴承13的内圈通过所述第六螺钉与所述刚轮16连接。作为一种选择,所述多次谐波减速器为三次谐波减速器。

37.当所述动力件在执行旋转指令时,所述波发生器14跟随所述电机转子11转动而转动,通过挤压所述柔轮15与刚轮16发生错齿运动,可以很轻松的实现100:1以上的减速效果,配合高精密的所述编码器12和中空型力矩电机式的所述动力件,多次谐波减速器可以实现刚轮16大扭矩的秒级精度的旋转输出。再者,所述波发生器14与电机转子11为螺钉直连,其传动刚性和精度都明显优于通过联轴器或其他转接机构的过渡连接。相对于直驱电机驱动,输出同等扭矩的情况下,所述动力件的功率要远远小于直驱电机的功率,即使在低速大扭矩输出的情况下,所述动力件也不需要进行外部冷却干预,即在结构上显著简化了直驱电机驱动使用的复杂冷却水道系统,也降低了对外部冷却设备的花费需求。由于多次

谐波减速器的润滑脂是密封在其内腔中,且在其使用寿命时间内不需要进行维护更换,这样相对于蜗轮蜗杆传动需要的定期更换润滑油来说,显著减轻了后期设备维护的成本。

38.所述输出制动件包括输出件和液压制动件,所述输出件设置在所述多次谐波减速件上,所述液压制动件设置在所述动力件上。所述输出件包括输出法兰17、转台轴承18、输出轴19、加压法兰20、胀套36、卡盘22和保护管23,所述输出法兰17设置在所述多次谐波减速器上,所述转台轴承18设置在所述安装壳1上,所述输出轴19设置在所述转台轴承18上,所述胀套36、所述加压法兰20和所述卡盘22均设置在所述输出轴19上。所述输出法兰17一端通过第七螺钉和第二直口紧固在所述刚轮16上,并且所述输出法兰17与所述刚轮16之间设置有第三o型圈,所述第三o型圈用于所述输出法兰17和所述刚轮16之间静密封,同时所述输出法兰17轴线与所述刚轮16轴线重合。所述转台轴承18的固定圈通过第八螺钉紧固在所述安装腔内,并且所述转台轴承18轴线与所述安装腔轴线重合。所述输出轴19一端通过第九螺钉和第三直口安装在所述转台轴承18的输出端面上,所述输出轴19另一端设置有前侧内腔和后侧内腔,所述前侧内腔直径大于所述后侧内腔直径,所述前侧内腔轴线与所述后侧内腔轴线重合。并且所述输出轴19的内通孔与输出法兰17的外圆面嵌套安装,起到径向定位作用。所述输出轴19外侧面上设置有螺旋槽46和冷却孔47,所述螺旋槽46和所述冷却孔47既能够增加所述输出轴19外侧面摩擦系数,也能够增加所述输出轴19散热性能。

39.所述加压法兰20通过第十螺钉紧固在所述前侧内腔端面上,多个所述第十螺钉围绕所述加压法兰20周向均匀分布。所述加压法兰20被所述第十螺钉拧紧过程中,所述加压法兰20右侧端面延伸至所述后侧内腔中挤压所述胀套36,通过所述胀套36来实现所述输出法兰17向所述输出轴19传递扭矩。所述胀套36嵌装在所述后侧内腔中,使所述胀套36的外侧三角楔子35和所述输出轴19的内圆面接触,所述胀套36的内侧三角楔子34和所述输出法兰17的外圆面接触。所述第十螺钉将所述加压法兰20紧固至预定扭矩过程中,所述加压法兰20的右侧端面将会对所述胀套36的外侧三角楔子35产生巨大的轴向压力,进而将所述胀套36的外侧三角楔子35紧紧挤压在所述胀套36的内侧三角楔子34上,使所述胀套36的内侧三角楔子34和外侧三角楔子35在巨大的轴向压力下产生斜面错位,在胀套36两侧的包容面间产生巨大的抱紧力,来实现输出法兰17和输出轴19之间的免键连接和负载传递,这样也避免了转台轴承18与滚子轴承13之间的轴向过定位。

40.所述卡盘22通过第十一螺钉和第四直口安装在所述输出轴19的另一端面上,所述卡盘22和所述输出轴19之间设置有第四o型圈41,所述第四o型圈41用于所述卡盘22和所述输出轴19之间静态密封。所述保护管23嵌装在所述卡盘22内圈中,并且所述保护管23一端与所述卡盘22通过第十二螺钉固定连接,所述保护管23另一端穿过所述输出法兰17和电机转子11后嵌装在所述末端轴承3中。同时所述保护管23与所述末端轴承3之间设置有第一油封28,所述第一油封28使所述保护管23与所述末端轴承3之间动态密封。所述保护管23和所述波发生器14之间设置有第二油封29,所述第二油封29使所述保护管23与所述波发生器14之间动态密封。所述保护管23与所述输出法兰17之间设置有第五o型圈40,所述第五o型圈40使所述保护管23与所述输出法兰17之间静密封。

41.所述液压制动件包括配油环31和抱紧衬套32,所述配油环31设置在所述安装壳1上,所述抱紧衬套32设置在所述配油环31上。所述配油环31通过第十三螺钉紧固在所述安装腔内,并且所述配油环31的配油通孔一端与所述输油通孔另一端密封贯通。高压油经所

述高压油嘴先后流经所述输油通孔和所述配油通孔进入所述配油环31中。所述配油环31一端与所述安装壳1之间设置有第六o型圈44,所述第六o型圈44用于保持所述配油环31和所述安装壳1之间的静密封。所述配油环31外侧面与所述安装壳1之间设置有第七o型圈45,所述第七o型圈45用于保持所述配油环31和所述安装壳1之间的静密封。

42.所述抱紧衬套32一端通过第十四螺钉紧固在所述配油环31另一端面上,并且所述抱紧衬套32另一端嵌装在所述配油环31和所述输出轴19之间的腔室内,并且所述抱紧衬套32另一端的内侧薄壁与所述输出轴19外侧面之间保持一定间隙。所述抱紧衬套32另一端与所述配油环31内侧面之间设置有第八o型圈42,所述抱紧衬套32和所述配油环31另一端面之间设置有第九o型圈43,所述第八o型圈42和所述第九o型圈43用于保持所述抱紧衬套32和所述配油环31之间静密封。并且所述配油环31、所述抱紧衬套32另一端的内侧薄壁、所述第八o型圈42和所述第九o型圈43共同构成密封的耐压油腔。所述耐压油腔与所述配油通孔贯通,当高压油经所述高压油嘴和所述配油通孔进入所述耐压油腔内时将挤压所述内侧薄壁向外变形膨胀,直到接触到输出轴19的外侧面,继续增加液压力,薄壁结构继续变形,所述抱紧衬套32就会牢牢抱住输出轴19的外侧面,起到制动作用。制动过程伴随产生的热量通过所述螺旋槽46和冷却孔47散热,有效提高了刹车机构的使用寿命、刹车扭矩和刹车效果。

43.所述抱紧衬套32一端面的最外侧设置有凸起圆环33,所述凸起圆环33轴线与所述抱紧衬套32轴线重合。所述凸起圆环33嵌装在所述卡盘22的圆环凹槽内,所述凸起圆环33与所述圆环凹槽配合,以形成迷宫密封。所述抱紧衬套32和所述输出轴19之间设置有第三油封30,所述第三油封30能够保持所述抱紧衬套32和所述输出轴19之间动态密封,进一步增加整机输出端的密封性能。

44.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1