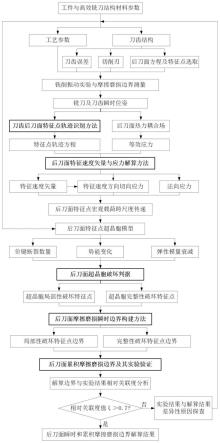

高效铣刀后刀面摩擦磨损边界跨尺度识别方法

1.本发明涉及一种高效铣刀后刀面摩擦磨损边界跨尺度识别方法,属于机械加工技术领域。

背景技术:

2.高进给铣刀是一种典型的高效切削刀具,广泛应用于大型结构件加工。在铣刀刀齿切入、切出工件所产生的冲击作用下,刀齿和工件之间的瞬时接触关系处于不稳定状态。同时,铣刀切削过程中,铣削振动的多变性,使得刀齿后刀面的摩擦过程存在不确定性,导致其摩擦磨损边界的识别具有模糊性,铣刀使用寿命评定存在困难。

3.在断续切削载荷和振动的共同作用下,铣刀刀齿后刀面的摩擦磨损起源于介观尺度下的超晶胞破坏,经历跨尺度累积、演变过程,形成宏观摩擦磨损区域。因此,研究刀齿后刀面超晶胞变形和破坏特性,提出后刀面摩擦磨损边界的跨尺度识别方法,对揭示高效铣刀摩擦磨损的形成和演变过程具有重要现实意义。

技术实现要素:

4.本发明研发目的是为了解决在铣刀切削过程中,由于铣削振动的多变性,使得刀齿后刀面的摩擦过程存在不确定性,导致其摩擦磨损边界的识别具有模糊性,铣刀使用寿命评定存在困难的问题,在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

5.本发明的技术方案:

6.高效铣刀后刀面摩擦磨损边界跨尺度识别方法,包括:

7.步骤1,刀齿后刀面特征点轨迹识别方法;

8.步骤2,后刀面特征速度矢量与应力的解算方法;

9.步骤3,后刀面超晶胞破坏判据;

10.步骤4,后刀面摩擦磨损瞬时边界构建方法;

11.步骤5,后刀面累积摩擦磨损边界及其实验验证。

12.优选的:所述步骤1,刀齿后刀面特征点轨迹识别方法包括:

13.构建高进给铣刀及其刀齿结构,沿铣刀刀齿径向方向,与靠近铣刀中心的刀齿刀尖点相切,垂直于安装定位平面的轴,定义为yq轴,把位于安装定位平面,并与yq轴垂直的轴,定义为xq轴,沿xq方向等距划分x1~xn;以刀齿切削刃为基准,沿yq方向等距偏置划分曲线y1~ym,将刀齿后刀面左侧端点的特征点沿xq轴方向依次标记为特征点o

a1

~o

an

;沿yq轴反方向的特征点依次标记为o

a1

~o

m1

;

14.o

s-x

syszs

为铣刀结构坐标系,其中os为铣刀回转中心即铣刀原点;o

i-xiyizi为刀齿坐标系,坐标原点oi为铣刀第j个刀齿的刀尖点;xi轴平行于刀齿安装定位平面;yi轴垂直于刀齿安装定位平面;zi轴与xi轴、yi轴垂直,ri为铣刀任意刀齿名义回转半径;r

max

为铣刀刀

齿最大回转半径;θi为铣刀齿间夹角,αi为铣刀刀齿安装角度;δzi为刀齿轴向误差;δri为刀齿径向误差;d为铣刀刀柄直径;h(xi,yi,zi)=0为刀齿后刀面方程;

15.铣削加工过程中,受铣削振动影响,铣刀切削姿态发生偏置,建立振动下的铣刀切削参考坐标系与铣刀切削姿态模型;

16.o

g-xgygzg为工件坐标系,其中xg轴与铣刀进给速度方向一致,yg轴与切宽方向一致,zg轴与切深方向一致,以无振动条件下的铣刀回转中心o0为原点,建立无振动铣刀切削坐标系o

0-x0y0z0,其中x0轴、y0轴和z0轴分别与工件坐标系的xg轴、yg轴和zg轴平行,在铣削振动作用下,铣刀坐标系原点变为od,建立振动铣刀切削坐标系o

d-xdydzd,其中xd轴、yd轴和zd轴为受振动作用引起的x0轴、y0轴和z0轴的偏置,o

s-x

syszs

为铣刀结构坐标系,其中os为刀齿回转中心点,xs轴为os指向刀齿铣削半径最大刀尖点,zs轴与zg轴平行,ys轴与xs轴、zs轴垂直;e、o0分别为铣刀悬伸量的起点和终点;l为铣刀悬伸长度;为铣刀切入工件时的瞬时位置角;θi(t)为振动引起的铣刀偏置角;eoa为zd轴在平面z0o0x0上的投影,eob为zd轴在平面z0o0y0上的投影;其中eoa与z0轴的夹角为θ1(t),eob与z0轴的夹角为θ2(t);a

x

(t)、ay(t)、az(t)分别为x0、y0、z0轴上的振动位移;

17.刀齿后刀面特征点在工件坐标系中的轨迹方程为:

18.[x

g y

g z

g 1]

t

=m3m2t4t3t2m1t1[x

q y

q z

q 1]

t

ꢀꢀꢀ

(1)

[0019]

式(1)中,m1、t1为刀齿坐标系与铣刀结构坐标系间的转换矩阵;t2为铣刀结构坐标系与振动作用下铣刀切削坐标系间的转换矩阵;m2、t3、t4为振动作用下的铣刀切削坐标系与无振动作用下的铣刀切削坐标系间的转换矩阵;m3为无振动作用下的铣刀切削坐标系与工件坐标系间的转换矩阵,如式(2)~式(4)所示;

[0020][0021][0022][0023]

优选的:所述步骤2,后刀面特征速度矢量与应力的解算方法包括:

[0024]

建立后刀面特征点相对于加工过渡表面的特征速度矢量模型,g(xg(t),yg(t),zg(t))=0为加工过渡表面方程;h(xg(t),yg(t),zg(t))=0为刀齿后刀面方程;p(xg(t),yg(t),zg(t))=0为过刀齿后刀面与加工过渡表面的公切面方程;

[0025]

由式(1),获取后刀面特征点相对于工件的瞬时运动速度分别沿工件坐标系xg轴、yg轴、zg轴的分量v

sx

、v

sy

、v

sz

,如式(5)所示:

[0026][0027]

将瞬时运动速度分量v

sx

、v

sy

、v

sz

合成得到刀齿相对于工件的瞬时运动速度的大小,如式(6)所示:

[0028][0029]

根据式(5)、式(6),可得到在工件坐标系中的瞬时运动速度

[0030]

利用式(2)~式(4),将工件坐标系中的刀齿后刀面方程h(xg(t),yi(t),zi(t))=0与加工过渡表面方程g(xg(t),yi(t),zi(t))=0联立,获取公切面方程p(xg(t),yg(t),zg(t))=0,如式(7)所示;

[0031][0032]

在刀齿坐标系中,利用刀齿后刀面方程,解算刀齿后刀面特征点的法矢量利用式(2)~式(4),进行坐标变换,将法矢量转换到工件坐标系中,记为在工件坐标系中,法矢量与刀齿坐标系zi轴的夹角为θ

ij

';

[0033][0034]

式中,为zi轴在工件坐标系中的单位向量;

[0035]

特征速度矢量为瞬时运动速度在公切面上的投影,可以表示为:

[0036][0037][0038][0039]

式中,θ

js

为瞬时运动速度矢量与法矢量的夹角;v

sj

为瞬时运动速度在法矢量上的投影;

[0040]

将特征点应力分量在特征速度矢量方向上进行投影,求解刀齿后刀面特征点的特征速度方向切向应力大小;

[0041]

利用有限元应力提取结果,解算刀齿后刀面特征点的法向应力σn,如式(12)所示:

[0042]

σn=σ

x

·

cosθ

px

+σy·

cosθ

py

+σz·

cosθ

pz

ꢀꢀꢀ

(12)

[0043][0044]

上式中,分别为沿工件坐标系xg轴反方向、yg轴反方向、zg轴方向的刀齿后刀面特征点的瞬时等效应力矢量;θ

px

、θ

py

、θ

pz

分别为法矢量与瞬时等效应力矢量的夹角;

[0045]

利用有限元提取的等效应力,解算刀齿后刀面特征速度方向切向应力τm,如式(14)所示:

[0046]

τm=σ

x

·

cosθ

mx

+σy·

cosθ

my

+σz·

cosθ

mz

ꢀꢀꢀ

(14)

[0047][0048]

上式中,θ

mx

、θ

my

、θ

mz

分别为特征速度矢量与瞬时等效应力矢量的夹角。

[0049]

优选的:所述步骤3,后刀面超晶胞破坏判据包括:

[0050]

为了研究切削载荷对刀齿后刀面超晶胞结构的影响特性,根据扫描电镜和能谱仪检测高进给铣刀刀齿后刀面元素组成含量及成分占比,利用无机晶体结构数据库(icsd)findit软件,确定合适的tialn的晶格参数,建立刀齿后刀面tialn涂层超晶胞模型;

[0051]

根据能量最低理论,对刀齿后刀面超晶胞模型进行优化,降低原子群内部的应力使超晶胞达到稳定状态,采用高温驰豫法及快速冷凝法对晶胞模型进一步优化,以消除不合理的原子配置;

[0052]

引入bd跨尺度传递方法,在刀齿后刀面的选定区域采用分子动力学理论描述,另一部分采用拉格朗日方法表述;

[0053]

为了识别原子越出超晶胞边界的势能临界值,超晶胞达到完整性破坏的势能突变值,对超晶胞分别施加法向应力、特征速度方向切向应力;观察其超晶胞破坏特征参数变化;

[0054]

利用超晶胞破坏特征参数的变化,按式(16)判别刀齿后刀面超晶胞局部性破坏d

p

,由此构建超晶胞局部性破坏判据;

[0055]

δe0=e(t)-e(t0)>δe

p

ꢀꢀꢀ

(16)

[0056]

上式中,t0为刀齿后刀面超晶胞受载的初始时刻,e(t0)为超晶胞在t0时刻的势能值;e(t)为超晶胞瞬时的势能值;δe0为超晶胞在t0~t时间间隔内势能的变化值;δe

p

为超晶胞形成局部性破坏所对应的原子越出超晶胞边界的势能临界值;

[0057]

当超晶胞已经形成局部性破坏时,按式(17)判别超晶胞是否达到完整性破坏:

[0058][0059]

式中,da为刀齿后刀面超晶胞达到完整性破坏;δew为超晶胞在tw~t

w+1

时间间隔内势能变化值;δea为超晶胞达到完整性破坏所对应的势能突变临界值,t0为超晶胞受载的

初始时刻;e(t0)为超晶胞在t0时刻的弹性模量;e(t)为超晶胞瞬时的弹性模量;δe0为超晶胞在t0~t时间间隔内弹性模量变化量;δea为超晶胞达到完整性破坏所对应的弹性模量衰减量临界值。

[0060]

优选的:所述步骤4,后刀面摩擦磨损瞬时边界构建方法包括:

[0061]

为了揭示刀齿后刀面摩擦磨损情况,利用刀齿后刀面超晶胞破坏评判方法,对刀齿后刀面特征点进行识别;

[0062]

选取网格划分曲线x1~xn上沿yq轴轴向最低的完整性破坏特征点,构成后刀面超晶胞完整性破坏特征点边界的特征点集合,如式(18)所示:

[0063]

ua={oa(xq,yq)|x1<xq<xn,y1<yq<ym}

ꢀꢀꢀ

(18)

[0064]

选取网格划分曲线x1~xn上沿yq轴轴向最低的局部性破坏特征点,构成后刀面超晶胞局部性破坏特征点边界的特征点集合,如式(19)所示:

[0065]up

={o

p

(xq,yq)|x1<xq<xn,y1<yq<ym}

ꢀꢀꢀ

(19)

[0066]

为了分析超晶胞破坏特征点边界范围内超晶胞破坏的变化特性,对三个刀齿提取相同位置处的超晶胞破坏特征参数;

[0067]

由式(18)、式(19)可知,在后刀面超晶胞完整性破坏特征点边界的特征点集合ua中,沿xq轴方向,选取yq轴坐标值最小的特征点,构成超晶胞完整性破坏特征点边界;选取后刀面超晶胞局部性破坏特征点边界的特征点集合u

p

中,yq轴坐标值最小的特征点,构成超晶胞局部性破坏特征点边界;

[0068]

提取刀齿后刀面任一特征点超晶胞破坏的价键断裂数量、势能值、弹性模量分布曲面进行拟合,得到两类摩擦磨损瞬时边界;

[0069]

根据后刀面网格划分方法并选取特征点,对刀齿后刀面特征点超晶胞进行应力加载,对一个铣削周期的特征点超晶胞破坏情况进行判别,获取超晶胞局部性和完整性破坏特征点边界。

[0070]

优选的:所述步骤5,后刀面累积摩擦磨损边界及其实验验证包括:

[0071]

采用摩擦磨损边界识别方法,对刀齿的热力耦合场分析,获取一个铣削周期内,单个瞬时位置角的后刀面摩擦磨损瞬时边界,对单个铣削周期的所有瞬时位置角的瞬时边界进行累积,得到单个铣削周期的后刀面摩擦磨损瞬时边界,对铣削周期所形成的瞬时边界进行累积,得到后刀面累积摩擦磨损解算边界;

[0072]

采用灰色关联分析方法,对摩擦磨损边界实验结果与超晶胞局部性和完整性破坏累积摩擦磨损解算边界的分布特性进行相对关联分析。

[0073]

本发明具有以下有益效果:

[0074]

1.本发明考虑了铣刀刀齿后刀面结构的复杂性,利用等间距偏置的网格划分方法,提取铣刀后刀面特征点,提出铣刀刀齿后刀面特征点的选取方法,本发明解决了已有方法中特征点选取重复、无序、不确定性等问题;

[0075]

2.本发明考虑了刀齿刃型结构对提取宏观应力的影响,利用刀齿后刀面工件坐标系中法矢量方向和特征速度矢量的方向,提出了刀齿后刀面法向应力和特征速度方向切向应力的解算方法,解决了已有方法忽略合应力偏置导致提取宏观应力不准确的问题;

[0076]

3.本发明考虑了铣刀刀齿后刀面的摩擦磨损起源于介观尺度下的超晶胞破坏,经历跨尺度累积、演变过程,形成宏观摩擦磨损区域。构建刀齿后刀面特征点的超晶胞模型,

利用超晶胞模型破坏特征参数变化特性,分析刀齿后刀面特征点超晶胞的破坏状态,建立超晶胞完整性和局部性破坏判据,对构建的特征点瞬时边界进行累积,进而得到累积摩擦磨损瞬时边界的分布特性;本发明解决了已有方法中刀齿后刀面磨损状态识别受限于尺度的问题。

附图说明

[0077]

图1是高效铣刀后刀面摩擦磨损边界跨尺度识别方法的流程图;

[0078]

图2是本发明高进给铣刀结构图,其中(a)是主视图,(b)是侧视图;

[0079]

图3是本发明后刀面网格划分图;

[0080]

图4是本发明铣刀切削参考坐标系与位姿模型图,其中(a)是刀齿瞬时位姿,(b)是刀齿瞬时姿态角;

[0081]

图5是本发明实验振动信号图;

[0082]

图6是本发明周期1~7振动时域信号图,其中(a)为周期1,(b)为周期2,(c)为周期3,(d)为周期4,(e)为周期5,(f)为周期6,(g)为周期7;

[0083]

图7是本发明周期3的刀齿1热力耦合场图,其中(a)的(b)的(c)的(d)的

[0084]

图8是本发明周期3的刀齿1应力分布图,其中(a)的(b)的(c)的(d)的

[0085]

图9是本发明刀齿1应力等值曲线图,其中等效应力为2000mpa,(a)为周期1,(b)为周期4,(c)为周期7;

[0086]

图10是本发明刀齿2应力等值曲线图,其中等效应力为2000mpa,(a)为周期1,(b)为周期4,(c)为周期7;

[0087]

图11是本发明刀齿3应力等值曲线图,其中等效应力为2000mpa,(a)为周期1,(b)为周期4,(c)为周期7;

[0088]

图12是本发明刀齿特征速度矢量图,其中(a)为刀工瞬时接触关系,(b)为后刀面特征速度矢量;

[0089]

图13是本发明刀齿后刀面宏观应力解算模型图,其中(a)为后刀面特征点法矢量,(b)为法向应力与切向应力,(c)为特征点应力分解;

[0090]

图14是本发明刀齿后刀面能谱分析结果图,其中(a)为铣削实验前的刀齿,(b)为铣削实验后的刀齿;

[0091]

图15是本发明优化后的超晶胞模型图;

[0092]

图16是本发明bd跨尺度模型图;

[0093]

图17是本发明超晶胞应力加载结果图;

[0094]

图18是本发明超晶胞特征参数变化图,其中(a)为势能曲线,(b)为原子价键断裂数量曲线,(c)为弹性模量曲线;

[0095]

图19是本发明刀齿1周期3超晶胞破坏特征参数,其中(a)为势能曲线,(b)为弹性模量曲线,(c)为价键断裂曲线;

[0096]

图20是本发明刀齿2周期3超晶胞破坏特征参数图,其中(a)为势能曲线,(b)为弹性模量曲线,(c)为价键断裂曲线;

[0097]

图21是本发明刀齿3周期3超晶胞破坏特征参数图,其中(a)为势能曲线,(b)为弹性模量曲线,(c)为价键断裂曲线;

[0098]

图22是本发明刀齿1周期3超晶胞破坏特征参数分布曲面图,其中(a)为价键断裂数量,(b)为势能值,(c)为弹性模量;

[0099]

图23是本发明刀齿1周期3超晶胞破坏特征点边界图;

[0100]

图24是本发明刀齿2周期3超晶胞破坏特征点边界图;

[0101]

图25是本发明刀齿3周期3超晶胞破坏特征点边界图;

[0102]

图26是本发明实验刀齿摩擦磨损检测结果图,其中(a)为刀齿1,(b)为刀齿2,(c)为刀齿3;

[0103]

图27是本发明刀齿1摩擦磨损边界对比图;

[0104]

图28是本发明刀齿2摩擦磨损边界对比图;

[0105]

图29是本发明刀齿3摩擦磨损边界对比图。

具体实施方式

[0106]

为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0107]

本发明所提到的连接分为固定连接和可拆卸连接,所述固定连接(即为不可拆卸连接)包括但不限于折边连接、铆钉连接、粘结连接和焊接连接等常规固定连接方式,所述可拆卸连接包括但不限于螺纹连接、卡扣连接、销钉连接和铰链连接等常规拆卸方式,未明确限定具体连接方式时,默认为总能在现有连接方式中找到至少一种连接方式能够实现该功能,本领域技术人员可根据需要自行选择。例如:固定连接选择焊接连接,可拆卸连接选择铰链连接。

[0108]

本发明与已经公开的技术不同之处在于:

[0109]

已有关于高效铣刀刀齿后刀面摩擦磨损边界特征点选取方法主要集中在刀齿后刀面等距间隔划分选取,忽略了刀齿后刀面特征点的均匀分布,不能准确表示其位置信息;本发明考虑了铣刀刀齿刃型结构的特殊性,沿铣刀径向方向,对后刀面等距离偏置划分,提取特征点,解算刀齿后刀面特征点在工件坐标系中的轨迹方程。

[0110]

已有的宏观载荷解算方法是直接提取特征点有限元应力,忽略了铣削振动和刀齿结构的影响;本发明考虑了宏观合应力与工件坐标系的夹角,通过合应力分别在法矢量、特征速度矢量方向上的投影,可以求解法向应力和特征速度方向切向应力,从而解算刀齿后刀面特征点宏观载荷边界条件。

[0111]

已有的有关铣刀摩擦磨损的研究,主要通过宏观结构的明显改变来识别铣刀磨损区域的宽度和深度,忽略了介观尺度下,铣刀的摩擦磨损状态;本发明考虑了介观尺度下的超晶胞破坏对于识别铣刀摩擦磨损区域的影响,利用载荷跨尺度方法,实现宏观应力与介观载荷的关联,依据特征点超晶胞破坏情况,构建刀齿后刀面累积摩擦磨损解算边界,获得后刀面摩擦磨损分布特性。

[0112]

具体实施方式一:结合图1-图29说明本实施方式,本实施方式的高效铣刀后刀面

摩擦磨损边界跨尺度识别方法,包括包括:

[0113]

步骤1,刀齿后刀面特征点轨迹识别方法;

[0114]

为了揭示高效铣刀受铣削振动及刀齿误差作用下的瞬时位姿状态,提出铣刀刀齿后刀面特征点轨迹解算方法。该方法利用高进给铣刀结构及实验铣削方式,对刀齿后刀面进行网格划分,构建铣刀切削参考坐标系与瞬时位姿模型。通过不同坐标系之间的矩阵转换关系,解算刀齿后刀面特征点在工件坐标系中的轨迹方程。

[0115]

步骤2,后刀面特征速度矢量与应力的解算方法;

[0116]

为了揭示振动作用下刀齿后刀面与加工过渡表面瞬时接触关系变化特性,提出刀齿后刀面瞬时特征速度矢量与应力解算方法,该方法利用刀齿后刀面特征点相对于工件的瞬时运动速度在公切面上的投影,与刀齿后刀面特征点应力分量在公切面法矢量方向的投影,和特征速度矢量方向的投影,解算刀齿后刀面特征点宏观载荷边界条件。

[0117]

步骤3,后刀面超晶胞破坏判据;

[0118]

提出了刀齿后刀面特征点超晶胞破坏的判别方法。该方法利用高温驰豫法及快速冷凝法优化后的超晶胞模型,研究超晶胞原子价键断裂数量、势能突变和弹性模量衰减特性,构建刀齿后刀面特征点超晶胞局部性破坏、完整性破坏判据,识别特征速度方向的切应力和法向应力作用下刀齿后刀面介观尺度上的两类不同破坏程度。

[0119]

步骤4,后刀面摩擦磨损瞬时边界构建方法;

[0120]

提出了后刀面摩擦磨损瞬时边界构建方法,该方法利用刀齿后刀面超晶胞局部性和完整性破坏特征点的特征参数变化特性,对刀齿瞬时切削的后刀面特征点超晶胞破坏程度进行逐点识别,进而构建后刀面超晶胞局部性和完整性破坏特征点边界,揭示出刀齿后刀面瞬时摩擦磨损边界分布特性。

[0121]

步骤5,后刀面累积摩擦磨损边界及其实验验证。

[0122]

为了对后刀面累积摩擦磨损边界的解算结果与实验边界结果进行对比分析,利用超晶胞特征点瞬时边界最大值识别结果,构建刀齿后刀面累积摩擦磨损解算边界,并与摩擦磨损边界实验结果进行相对关联分析,验证该方法的有效性。

[0123]

步骤1,刀齿后刀面特征点轨迹识别方法包括:

[0124]

高进给铣刀及其刀齿结构,如图2所示。图2中,o

s-x

syszs

为铣刀结构坐标系,其中os为铣刀回转中心即铣刀原点;o

i-xiyizi为刀齿坐标系,坐标原点oi为铣刀第j个刀齿的刀尖点;xi轴平行于刀齿安装定位平面;yi轴垂直于刀齿安装定位平面;zi轴与xi轴、yi轴垂直。ri为铣刀任意刀齿名义回转半径;r

max

为铣刀刀齿最大回转半径;θi为铣刀齿间夹角。αi为铣刀刀齿安装角度;δzi为刀齿轴向误差;δri为刀齿径向误差;d为铣刀刀柄直径;h(xi,yi,zi)=0为刀齿后刀面方程。

[0125]

沿铣刀刀齿径向方向,与靠近铣刀中心的刀齿刀尖点相切,垂直于安装定位平面的轴,定义为yq轴。把位于安装定位平面,并与yq轴垂直的轴,定义为xq轴。沿xq方向等距划分x1~xn;以刀齿切削刃为基准,沿yq轴方向等距偏置划分曲线y1~ym。将刀齿后刀面左侧端点的特征点沿xq轴方向依次标记为特征点o

a1

~o

an

;沿yq轴反方向的特征点依次标记为o

a1

~o

m1

,如图3所示。

[0126]

铣削加工过程中,受铣削振动影响,铣刀切削姿态发生偏置,建立振动下的铣刀切削参考坐标系与铣刀切削姿态模型,如图4所示。

[0127]

图4中,o

g-xgygzg为工件坐标系,其中xg轴与铣刀进给速度方向一致,yg轴与切宽方向一致,zg轴与切深方向一致。以无振动条件下的铣刀回转中心o0为原点,建立无振动铣刀切削坐标系o

0-x0y0z0,其中x0轴、y0轴和z0轴分别与工件坐标系的xg轴、yg轴和zg轴平行。在铣削振动作用下,铣刀坐标系原点变为od,建立振动铣刀切削坐标系o

d-xdydzd,其中xd轴、yd轴和zd轴为受振动作用引起的x0轴、y0轴和z0轴的偏置。o

s-x

syszs

为铣刀结构坐标系,其中os为刀齿回转中心点,xs轴为os指向刀齿铣削半径最大刀尖点,zs轴与zg轴平行,ys轴与xs轴、zs轴垂直;e、o0分别为铣刀悬伸量的起点和终点;l为铣刀悬伸长度;为铣刀切入工件时的瞬时位置角;θi(t)为振动引起的铣刀偏置角;eoa为zd轴在平面z0o0x0上的投影,eob为zd轴在平面z0o0y0上的投影;其中eoa与z0轴的夹角为θ1(t),eob与z0轴的夹角为θ2(t);a

x

(t)、ay(t)、az(t)分别为x0、y0、z0轴上的振动位移。

[0128]

由图4,刀齿后刀面特征点在工件坐标系中的轨迹方程为:

[0129]

[x

g y

g z

g 1]

t

=m3m2t4t3t2m1t1[x

q y

q z

q 1]

t

ꢀꢀꢀ

(1)

[0130]

其中,m1、t1为刀齿坐标系与铣刀结构坐标系间的转换矩阵;t2为铣刀结构坐标系与振动作用下铣刀切削坐标系间的转换矩阵;m2、t3、t4为振动作用下的铣刀切削坐标系与无振动作用下的铣刀切削坐标系间的转换矩阵;m3为无振动作用下的铣刀切削坐标系与工件坐标系间的转换矩阵,如式(2)~式(4)所示。

[0131][0132][0133][0134]

采用直径为32mm的可转位高进给铣刀进行铣削钛合金实验,铣削方式为顺铣。铣削实验前,利用对刀仪测量刀齿的轴向误差和径向误差,铣削实验参数如表1所示。

[0135]

表1铣削实验参数与刀齿误差

[0136][0137]

通过高进给铣刀铣削钛合金实验,获取铣削实验所采集的铣削振动加速度信号,

如图5所示。

[0138]

图5中,7个取样周期的参数如表2所示。

[0139]

表2取样周期参数

[0140][0141]

根据图5和表2,提取7个周期的振动加速度信号,如图6所示。

[0142]

由图6可知,不同铣削周期的铣削振动信号变化特性并不相同,直接影响刀齿与工件的接触关系,导致刀齿后刀面摩擦磨损区域并不稳定。

[0143]

步骤2,后刀面瞬时特征速度矢量与应力解算方法包括:

[0144]

采用上述模型和实验结果,构建铣刀有限元模型和边界条件,进行铣刀热力耦合场分析,发现刀齿后刀面热力耦合场分布区域均在测量坐标系yq轴2.56mm以上,故沿yq轴为2.56mm处,将坐标原点定义为oq',截取每个周期不同瞬时位置角处有限元刀齿热力耦合场分布情况。其中,刀齿1在表2周期3中的不同瞬时位置角的热力耦合场分布,如图7所示。

[0145]

由图7可知,受刀齿安装角和刀齿刃形结构的影响,在一个铣削周期内,随着刀齿瞬时位置角的增大,刀齿参与切削的区域沿铣刀径向,由内侧向外侧偏移。

[0146]

根据刀齿热力耦合场分布情况,在铣削周期的刀齿切中阶段,刀齿所受应力范围较大。以刀齿1的第3个铣削周期为例,提取刀齿后刀面瞬时热力耦合场2000mpa以上的等值应力区域,如图8所示。

[0147]

由图8可知,受刀齿结构的影响,刀齿初始切入工件时,其受力位置偏向刀齿内侧。在一个铣削周期内,等值应力分布边界沿铣刀径向由内侧向外侧偏移。在同一周期不同瞬时位置角处,等值应力曲线范围由小到大扩展,然后再由大到小收缩。提取不同刀齿不同切削周期条件下,后刀面瞬时热力耦合场2000mpa等值应力曲线,如图9~图11所示。

[0148]

由图9~图11可知,受铣削振动和刀齿误差影响,铣刀及刀齿瞬时位姿和刀工接触状态不同,同一刀齿,不同周期条件下铣刀刀齿等值应力边界分布状态不同;不同刀齿后刀面等值应力边界分布状态存在明显差别。

[0149]

针对等值应力边界内分布的特征点,建立后刀面特征点相对于加工过渡表面的特征速度矢量模型,如图12所示。

[0150]

图12中,g(xg(t),yg(t),zg(t))=0为加工过渡表面方程;h(xg(t),yg(t),zg(t))=0为刀齿后刀面方程;p(xg(t),yg(t),zg(t))=0为过刀齿后刀面与加工过渡表面的公切面方程。

[0151]

由式(1),获取刀齿后刀面特征点相对于工件的瞬时运动速度分别沿xg、yg、zg的

分量v

sx

、v

sy

、v

sz

,如式(5)所示。

[0152][0153]

将瞬时运动速度分量v

sx

、v

sy

、v

sz

合成得到刀齿相对于工件的瞬时运动速度的大小,如式(6)所示。

[0154][0155]

根据式(5)~式(6),可得到在工件坐标系中的瞬时运动速度

[0156]

利用式(2)~式(4),将工件坐标系中的刀齿后刀面方程h(xg(t),yi(t),zi(t))=0与加工过渡表面方程g(xg(t),yi(t),zi(t))=0联立,获取公切面方程p(xg(t),yg(t),zg(t))=0,如式(7)所示。

[0157][0158]

在刀齿坐标系中,利用刀齿后刀面方程,解算刀齿后刀面特征点的法矢量利用式(2)~式(4),进行坐标变换,将转换到工件坐标系中,记为在工件坐标系中,法矢量与刀齿坐标系zi轴的夹角为θ

ij

'。

[0159][0160]

式中,为zi轴在工件坐标系中的单位向量。

[0161]

特征速度矢量为瞬时运动速度在公切面上的投影,可以表示为:

[0162][0163][0164][0165]

式中,θ

js

为瞬时运动速度矢量与法矢量的夹角;v

sj

为瞬时运动速度在法矢量上的投影。

[0166]

将特征点应力分量在特征速度矢量方向上进行投影,求解刀齿后刀面特征点的特征速度方向切向应力大小,如图13所示。

[0167]

由图13,利用有限元应力提取结果,解算刀齿后刀面特征点的法向应力σn,如式(12)所示。

[0168]

σn=σ

x

·

cosθ

px

+σy·

cosθ

py

+σz·

cosθ

pz (12)

[0169][0170]

式中,分别为沿xg反方向、yg反方向、zg方向的刀齿后刀面特征点的瞬时等效应力矢量;θ

px

、θ

py

、θ

pz

分别为法矢量与瞬时等效应力矢量的夹角。

[0171]

由图13,利用有限元提取的等效应力,解算刀齿后刀面特征点特征速度方向的切向应力τm,如式(14)所示。

[0172]

τm=σ

x

·

cosθ

mx

+σy·

cosθ

my

+σz·

cosθ

mz

ꢀꢀꢀ

(14)

[0173][0174]

式中,θ

mx

、θ

my

、θ

mz

分别为特征速度矢量与瞬时等效应力矢量的夹角。

[0175]

步骤3,后刀面超晶胞破坏判据包括:

[0176]

为了研究切削载荷对刀齿后刀面超晶胞结构的影响特性,根据扫描电镜和能谱仪检测高进给铣刀刀齿后刀面元素组成含量及成分占比,如图14所示。利用无机晶体结构数据库(icsd)findit软件,确定合适的tialn的晶格参数,建立刀齿后刀面tialn涂层超晶胞模型。

[0177]

根据能量最低理论,对刀齿后刀面超晶胞模型进行优化,降低原子群内部的应力使超晶胞达到稳定状态。采用高温驰豫法及快速冷凝法对晶胞模型进一步优化,以消除不合理的原子配置,优化后的超晶胞模型如图15所示。

[0178]

引入bd跨尺度传递方法,bd即bridge domain method,在刀齿后刀面的选定区域采用分子动力学理论描述,另一部分采用拉格朗日方法表述。bd跨尺度耦合模型如图16所示。

[0179]

采用上述模型,通过跨尺度传递理论,宏观尺度的切削载荷能够传递到介观尺度晶胞中的原子中,使介观尺度下原子的运动能够反映刀齿后刀面的摩擦磨损特性,实现了宏观尺度与介观尺度载荷沟通与传递的有效性。

[0180]

为了识别原子越出超晶胞边界的势能临界值,超晶胞达到完整性破坏的势能突变值,对超晶胞分别施加法向应力σn为2.23gpa、特征速度方向切向应力τm为0.92gpa;法向应力σn为2.94gpa、特征速度方向切向应力τm为1.46gpa;法向应力σn为4.26gpa、特征速度方向切向应力τm为1.81gpa。其中三种不同应力水平下,超晶胞应力加载结果如图17所示,其超晶胞破坏特征参数变化,如图18所示。

[0181]

由图18(b)可知,在法向应力σn为2.23gpa、特征速度方向切向应力τm为0.92gpa时,超晶胞原子间并未产生价键断裂,故超晶胞未形成局部性破坏。对超晶胞施加应力,当超晶胞势能达到-147000kcal/mol时,原子开始越出超晶胞边界,超晶胞结构形成局部性破坏。随着应力的持续施加,当势能曲线相邻两突变点的势能差值达到5500kcal/mol时,超晶胞结构形成完整性破坏。利用超晶胞破坏特征参数的变化,按式(15)判别刀齿后刀面超晶胞

局部性破坏d

p

,由此构建超晶胞局部性破坏判据。

[0182]

δe0=e(t)-e(t0)>δe

p

ꢀꢀꢀ

(16)

[0183]

式中,t0为刀齿后刀面超晶胞受载的初始时刻,e(t0)为超晶胞在t0时刻的势能值;e(t)为超晶胞瞬时的势能值;δe0为超晶胞在t0~t时间间隔内势能的变化值;δe

p

为超晶胞形成局部性破坏所对应的原子越出超晶胞边界的势能临界值。

[0184]

当超晶胞已经形成局部性破坏时,按式(16)判别超晶胞是否达到完整性破坏:

[0185][0186]

式中,da为刀齿后刀面超晶胞达到完整性破坏;δew为超晶胞在tw~t

w+1

时间间隔内势能变化值;δea为超晶胞达到完整性破坏所对应的势能突变临界值,t0为超晶胞受载的初始时刻;e(t0)为超晶胞在t0时刻的弹性模量;e(t)为超晶胞瞬时的弹性模量;δe0为超晶胞在t0~t时间间隔内弹性模量变化量;δea为超晶胞达到完整性破坏所对应的弹性模量衰减量临界值。

[0187]

步骤4,后刀面摩擦磨损瞬时边界构建方法包括:

[0188]

为了揭示刀齿后刀面摩擦磨损情况,利用刀齿后刀面超晶胞破坏评判方法,对刀齿后刀面特征点进行识别,并用不同颜色标记刀齿后刀面超晶胞局部性破坏特征点和完整性破坏特征点。

[0189]

选取网格划分曲线x1~xn上沿yq轴轴向最低的完整性破坏特征点,构成刀齿后刀面超晶胞完整性破坏特征点边界的特征点集合,如式(18)所示:

[0190]

ua={oa(xq,yq)|x1<xq<xn,y1<yq<ym}

ꢀꢀꢀ

(18)

[0191]

选取网格划分曲线x1~xn上沿yq轴轴向最低的局部性破坏特征点,构成刀齿后刀面超晶胞局部性破坏特征点边界的特征点集合,如式(19)所示:

[0192]up

={o

p

(xq,yq)|x1<xq<xn,y1<yq<ym}

ꢀꢀꢀ

(19)

[0193]

为了分析超晶胞破坏特征点边界范围内超晶胞破坏的变化特性,选取周期3,瞬时位置角为31

°

时,完整性破坏特征点边界范围内的特征点(5.16,3.67)、介于完整性破坏特征点边界与局部性破坏特征点边界内的特征点(5.16,3.29)。对其余两个刀齿提取相同位置处的超晶胞破坏特征参数,结果如图19~图21所示。

[0194]

由图19~图21可知,超晶胞结构破坏主要与三个介观特征参数有关,在小尺度时间内,随着载荷持续施加,超晶胞发生原子价键断裂,引起势能发生突变,其介观结构开始形成破坏,弹性模量开始发生衰减,当弹性模量衰减量达到其结构产生完整性破坏临界值时,意味着超晶胞结构发生完整性破坏。

[0195]

由式(18)、式(19)可知,在刀齿后刀面超晶胞完整性破坏特征点边界的特征点集合ua中,沿xq轴方向,选取yq轴坐标值最小的特征点,构成超晶胞完整性破坏特征点边界;选取刀齿后刀面超晶胞局部性破坏特征点边界的特征点集合u

p

中,yq轴坐标值最小的特征点,构成超晶胞局部性破坏特征点边界。

[0196]

采用上述方法,提取图8(b)超晶胞破坏的价键断裂数量、势能值、弹性模量分布曲面进行拟合,得到两类瞬时边界,其结果如图22所示。

[0197]

由图22可知,超晶胞完整性破坏特征点边界与局部性破坏特征点边界特征参数的分布特性明显不同,完整性破坏特征点边界大于局部性破坏特征点边界。采用上述方法,可

用于表征小尺度的摩擦磨损边界。

[0198]

为了识别超晶胞破坏特征点边界内特征点的破坏情况,根据后刀面网格划分方法并选取特征点,对刀齿后刀面特征点超晶胞进行应力施加,对一个铣削周期的特征点超晶胞破坏情况进行判别。其中,刀齿1周期3的超晶胞破坏特征点边界,如图23所示。

[0199]

由图23可知,后刀面超晶胞破坏特征点边界与超晶胞结构的完整性有关。超晶胞受载后其结构产生局部性破坏和完整性破坏,对一个铣削周期刀齿后刀面超晶胞结构破坏情况进行累积,得到单个铣削周期的超晶胞完整性破坏和局部性破坏特征点边界。为了分析不同刀齿间超晶胞完整性破坏和局部性破坏特征点边界的变化,选取与刀齿1相同的铣削周期,对刀齿2、刀齿3的特征点进行应力施加,其结果如图24、图25所示。

[0200]

由图24~图25可知,刀齿后刀面超晶胞完整性破坏和局部性破坏特征点边界不同,但整体分布区域较为接近。由于铣削振动和刀齿安装角的存在,刀齿从切入到切出,随着刀齿瞬时位置角的增大,切削刃参与切削的部分由刀齿内侧向外侧偏移。超晶胞破坏的尺度要远小于实验中摩擦磨损的检测尺度,所以根据超晶胞破坏所得到的超晶胞完整性和局部性破坏特征点边界的范围可能要大于摩擦磨损边界实验结果。

[0201]

步骤5,后刀面累积摩擦磨损边界及其实验验证包括:

[0202]

为了揭示后刀面摩擦磨损边界跨尺度识别方法的正确性,获取表1中实验方案的刀齿后刀面磨损检测结果,如图26所示。

[0203]

根据铣刀切入到切出工件的整个铣削过程,采用上述摩擦磨损边界识别方法,对三个刀齿的热力耦合场分析,获取一个铣削周期内,单个瞬时位置角的摩擦磨损瞬时边界。对单个铣削周期的所有瞬时位置角的瞬时边界进行累积,得到单个铣削周期的摩擦磨损瞬时边界。对表2所划分的7个铣削周期所形成的瞬时边界进行累积,得到一个刀齿的累积摩擦磨损解算边界,如图27~图29所示。

[0204]

图27~图29中,o

wl

为刀齿后刀面最左端超晶胞完整性破坏特征点;o

sl

为最左端局部性破坏特征点;o

wr

为最右端完整性破坏特征点;o

sr

为最右端局部性破坏特征点;o

wd

为最底端完整性破坏特征点;o

sd

为最底端局部性破坏特征点,lw为刀齿后刀面摩擦磨损宽度,是最左端完整性破坏特征点与最右端完整性破坏特征点沿xq轴的距离;lf为刀齿后刀面局部性破坏宽度,是刀齿最左端局部性破坏特征点与最右端局部性破坏特征点沿xq轴的距离;hw为刀齿后刀面摩擦磨损高度,是最底端完整性破坏点与刀齿切削刃中点沿yq轴的距离;hf为刀齿后刀面局部性破坏高度,是最底端局部性破坏特征点与刀齿切削刃中点沿yq轴的距离。

[0205]

由图27~图29可知,沿xq轴方向,对比曲线1与曲线3,其左、右边界较为接近;对比曲线2与曲线3,其左、右边界则存在一定差别。尽管曲线1表现出与曲线2、曲线3相近的分布特性,但其沿yq方向还存在一定的差异;原因在于曲线2的度量尺度在0.3nm,超晶胞整体度量尺度为7nm,远小于曲线1的测量尺度。能在更大范围内识别出摩擦引起的微小尺度上的结构破坏,使得曲线2的范围大于曲线3;曲线3的范围大于曲线1。

[0206]

采用灰色关联分析方法,对曲线1与曲线2、曲线3的分布特性进行关联分析。其中,ξ1表示曲线1与曲线3的灰色关联度;ξ2表示曲线1与曲线2的灰色关联度。

[0207]

表3摩擦磨损边界关联度

[0208][0209]

由表3分析可知,铣刀各刀齿后刀面累积摩擦磨损解算边界与其摩擦磨损边界实验结果的关联度值均在0.72以上。结果表明,累积摩擦磨损解算边界与摩擦磨损边界实验结果具有相近的分布特性。采用铣刀后刀面摩擦磨损边界跨尺度识别方法能够识别出刀齿后刀面摩擦所导致的更小尺度的磨损,有利于提高铣刀使用寿命的评估精度。

[0210]

综上所述,采用本文构建的模型和方法,可实现振动作用下的高效铣刀后刀面摩擦磨损边界的正确识别和表征,并揭示刀齿后刀面摩擦磨损边界的形成过程和小尺度磨损分布特性。

[0211]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0212]

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

[0213]

需要说明的是,在以上实施例中,只要不矛盾的技术方案都能够进行排列组合,本领域技术人员能够根据排列组合的数学知识穷尽所有可能,因此本发明不再对排列组合后的技术方案进行一一说明,但应该理解为排列组合后的技术方案已经被本发明所公开。

[0214]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1