一种抗拉强度2GPa级超高强极薄带的制备方法与流程

一种抗拉强度2gpa级超高强极薄带的制备方法

技术领域

1.本发明涉及钢铁材料深加工技术领域,特别涉及一种抗拉强度2gpa级超高强度极薄带的制备方法。

背景技术:

2.极薄带材也称箔材,指厚度在<0.1mm以下的金属带材,目前被广泛应用于电子、光电子、电脑、精密机械制造、机器人制造等行业。随着《中国制造2025》中提出微机电、微制造、机器人、智能制造等高新制造技术领域,相应应用产品对多品种、高品质金属极薄带会提出更高的技术要求。

3.经检索,中国专利申请号201410035057.5于2014年4月30日公开介绍了一种抗拉强度≥1250mpa的薄带连铸经济性超高强捆带及其制造方法,该方法是通过合理的化学成分设计薄带后进行连铸和在线热轧工艺,再进行铅浴等温退火,省去了加热奥氏体化步骤成为珠光体,从而获得抗拉强度≥1250mpa的薄带。

4.中国专利申请号201710703342.3于2017年11月21日公开介绍了一种700mpa级超细晶高强耐候钢的制备方法及应用,该方法是将原料连铸后进行多道次粗轧,粗轧结束后将原料通过加热炉加热到一定温度,再进行多道次精轧和层流冷却系统冷却至一定温度后卷曲,卷曲的薄带强度在700mpa~750mpa。

5.中国专利申请号201910379428.4于2019年7月12日公开介绍了一种高强度无取向硅钢薄带的制备方法,该方法是合理的调配化学成分冶炼后浇注成板坯,将板坯先进行热轧至0.8~1.5mm厚的热轧板,常化处理后再冷轧至0.1~0.3mm,最后进行再结晶退火,再结晶退火后的薄带即可获得超高强度。

6.中国专利申请号202110702320.1于2021年09月24日公开介绍了一种薄规格1400mpa级贝氏体钢及其制造方法,该方法是在惰性气体中双辊铸轧工艺进行薄带连铸,连铸后的薄带厚度为1.5mm~2mm,经过大压下量的热轧和气雾冷却系统冷却后可以获得厚度为0.8mm~1.8mm,抗拉强度≥1400mpa的贝氏体钢薄带。

7.上述专利均从不同的加工工艺和热处理方案来提高钢薄带的抗拉强度,前两者专利仅介绍了薄带强度的提高,并没有具体量化薄带的厚度;后者虽然量化了薄带的厚度,但相对所需极薄带的厚度和强度来说还是有一定的差距。四个专利虽然没有能让不锈钢薄带的强度和厚度达到预期,但其中所提供的方法和工艺具有一定的参考价值。

8.发明人课题组一直致力于高强度极薄带的研究,中国专利申请号201910986061.2于2020年1月17日公开介绍了一种制备高强度极薄带的组合成形方法,该方法采用四辊轧机通过粗轧和精轧制备出高强度不锈钢极薄带,具体步骤为:步骤一、焊接轧件和牵引带,将轧件在四辊轧机上穿带;步骤二、对轧件施加张力和预压紧力;步骤三、设置辊速,使用异步+张力+预压紧力组合成型工艺对轧件粗轧;步骤四、调节对扎件施加的张力和预压紧力;步骤五、再次设置辊速使用组合成型工艺对轧件精轧。但是,该方法制备的极薄带厚度有待进一步优化,并且仅通过异步轧制成形,不锈钢极薄带的晶粒变形严重,位错增多,内应力

大,极薄带的产品性能也有待提高。

9.不锈钢作为一种结构功能一体化材料,不同类型的不锈钢因其化学成分的差异,有着不同的抗拉强度特性,数值一般在500~1000mpa。但不锈钢若轧制至极薄带程度,其抗拉强度较少达到2gpa级的超高强度。考虑到微制造领域中用于元器件的某些不锈钢零件需要高抗拉强度,如何解决抗拉强度为2gpa级超高强度极薄带的制备的问题,已经成为本技术领域技术人员迫切解决的技术难题。

技术实现要素:

10.1.发明要解决的技术问题

11.本发明针对上述存在的不足,提出了一种抗拉强度为2gpa级超高强度极薄带的制备方法。

12.2.技术方案

13.目前,不锈钢极薄带的抗拉强度已不再满足后期微制造零件的使用要求,存在着一定的局限性。为了制备抗拉强度为2gpa级超高强度极薄带,需要对其轧制生产工艺过程以及热处理方式进行探究。

14.为达到上述目的,本发明提供的技术方案为:

15.一种抗拉强度2gpa级超高强度极薄带的制备方法,首先通过连续可逆异步冷轧工艺得到不锈钢极薄带,接着对其进行加热、保温并通过多组柔性辊冷却,最后可制得抗拉强度为2gpa级的超高强度极薄带,有利于不锈钢极薄带在微机电、微制造、机器人、智能制造等高新制造技术领域的应用。

16.具体来说,一种抗拉强度2gpa级超高强度极薄带的制备方法,步骤为:首先将不锈钢通过连续可逆异步冷轧工艺得到厚度为0.005~0.05mm的不锈钢极薄带,然后加热至450~1150℃,保温1.5~6min,利用1~5组柔性冷却辊将不锈钢极薄带的温度冷却至50~80℃,得到抗拉强度为2gpa级超高强度极薄带。

17.更进一步地,包括如下步骤:

18.(1)将厚度为0.1~2mm,热轧态的304,430或201不锈钢经连续可逆异步冷轧工艺,制备得到厚度为0.005~0.05mm的不锈钢极薄带。

19.(2)将步骤(1)中的304,430或201冷轧态不锈钢极薄带,加热至450~1150℃,保温1.5~6min,利用1~5组柔性冷却辊将极薄带温度冷却至50~80℃,制备得到抗拉强度为2gpa级、断后延伸率≥10%的超高强度极薄带。

20.更进一步地,柔性辊的组数与极薄带的厚度、温度有关,三者大致呈线性关系,即薄带越薄,温度越低,柔性辊组数越少,同时不锈钢极薄带的厚度、加热温度与柔性冷却辊的组数之间存在以下关系:

21.不锈钢极薄带的厚度为0.005~0.014mm,加热温度为450~490℃,柔性冷却辊的组数为1;

22.不锈钢极薄带的厚度为0.014~0.023mm,加热温度590~730℃,柔性冷却辊的组数为2;

23.不锈钢极薄带的厚度为0.023~0.032mm,加热温度730~870℃,柔性冷却辊的组数为3;

24.不锈钢极薄带的厚度为0.032~0.041mm,加热温度870~1010℃,柔性冷却辊的组数为4;

25.不锈钢极薄带的厚度为0.041~0.050mm,加热温度1010~1150℃,柔性冷却辊的组数为5。

26.更进一步地,所述不锈钢为热轧态的304,430或201不锈钢。

27.更进一步地,所述热轧态的304,430或201不锈钢的厚度为0.1~2mm。

28.更进一步地,所述连续可逆异步冷轧工艺中,形变量最高达99.75%,异速比为1.1~1.3,轧制力为10~30t,轧制速度为2~30m/min。

29.更进一步地,极薄带的抗拉强度σ随着加工硬化会逐渐增加,因此每一道次的抗拉强度是不同的,所述连续可逆异步冷轧工艺中,前后张力分别为n1、n2,张力的计算公式为:

[0030][0031]

b—薄带的宽度,单位mm。

[0032]

h—薄带的厚度,单位mm。

[0033]

σ—薄带的抗拉强度,单位mpa。

[0034]

更进一步地,柔性冷却辊间的接触压力为10~50mpa,柔性冷却辊的速度为0.5~20m/min,前后张应力为10~40mpa。

[0035]

更进一步地,柔性冷却辊中的冷却介质为循环水基乳化液,浓度为2~20%,乳化液温度为25~100℃。

[0036]

更进一步地,控制不锈钢极薄带的温度冷却至50~80℃的冷却时间为5~25s。

[0037]

3.有益效果

[0038]

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

[0039]

(1)本发明提供了一种抗拉强度2gpa级超高强度极薄带的制备方法,主要包括304、430以及201不锈钢等,均是常见的不锈钢材,方便市场采购;

[0040]

(2)本发明操作简单,将热轧态304、430或201的多道次异步冷轧后,加热通过多段柔性辊冷却,柔性辊的冷却速度和接触面积可调控,(调控方法参见申请号为201710264002.5、专利名称为:一种冷却速度可调控的柔性辊接触式薄带材冷却方法与装置)方便控制整个薄带的组织转变,使用该方法使不锈钢组织由奥氏体或铁素体直接转变珠光体,从而节省生产成本;

[0041]

(3)本发明方法可行,可通过控制可逆异步轧制以及多段柔性辊冷却方式,稳定生产抗拉强度2gpa级超高强度极薄带,满足高新制造领域中高品质的金属极薄带的技术要求,在微机电、微制造、机器人等具有重要的工程应用价值和明显的经济效益;

[0042]

(4)本发明的方法不仅可以提高极薄带的抗拉强度,还能提高产品性能,与发明人课题组申请号201910986061.2的专利相比,共同点都是经过四辊可逆组合成形微轧机进行轧制成形,都具有较高的较薄效率,但经过进一步研究改进,本专利的优势体现在:一是本发明的方法对轧制工艺的改进,不锈钢极薄带的最小可轧厚度可以达到更薄;二是之前专利(申请号201910986061.2)仅通过异步轧制成形,不锈钢极薄带的晶粒变形严重,位错增多,内应力大;而本发明注重的是后处理工艺,在轧制后的不锈钢极薄带经过高温处理后经过多组柔性冷却辊的调节冷却,使极薄带内部组织由奥氏体或铁素体直接转变珠光体,不

仅进一步提高极薄带的抗拉强度还提高了极薄带的产品性能。

附图说明

[0043]

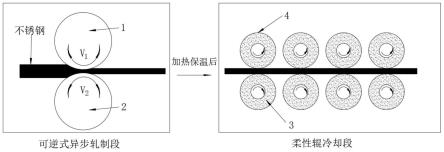

图1为本发明制备工艺过程示意图;

[0044]

图2为轧制时n1,n2示意图;

[0045]

示意图中的标号说明:

[0046]

1、可逆式异步轧机上轧辊;2、可逆式异步轧机下轧辊;3、冷却辊内冷却液;4、柔性冷却辊。

具体实施方式

[0047]

实施例1

[0048]

(1)如图1所示,取0.1

×

100mm热轧态的430不锈钢在四辊异步可逆轧机上经过12道次可逆轧制,将430不锈钢钢板轧制成0.006

×

100mm的不锈钢极薄带材,图1中,1为可逆式异步轧机上轧辊,2为可逆式异步轧机下轧辊,3为冷却辊内冷却液,4为柔性冷却辊。具体冷轧流程如下:

[0049]

经实验测得该430不锈钢的抗拉强度随着冷轧大压下量变形,不锈钢带发生加工硬化,抗拉强度随着加工硬化增大,因此初始抗拉强度和12道轧制的抗拉强度分别为:σ=360、418、475、522、580、637、698、751、810、867、928、986、1050mpa,

[0050]

计算张力公式为前后张力示意图如图2。

[0051]

第一道次:轧制力为10t、前张力n1=100

×

0.058

×

139=808n、后张力n2=100

×

0.1

×

120=1200n、异速比1.2、轧制速度30mm/min,薄带厚度从0.1mm轧制成0.058mm。

[0052]

第二道次:轧制力为10t、前张力n1=100

×

0.046

×

158=728n、后张力n2=100

×

0.058

×

139=808n、异速比1.2、轧制速度25mm/min,薄带厚度从0.058mm轧制成0.046mm。

[0053]

第三道次:轧制力为10t、前张力n1=100

×

0.039

×

174=679n、后张力n2=100

×

0.046

×

158=728n、异速比1.2、轧制速度25mm/min,薄带厚度从0.046mm轧制成0.039mm。

[0054]

第四道次:轧制力为10t、前张力n1=100

×

0.032

×

193=619n、后张力n2=100

×

0.039

×

174=679n、异速比1.2、轧制速度25mm/min,薄带厚度从0.039mm轧制成0.032mm。

[0055]

第五道次:轧制力为10t、前张力n1=100

×

0.026

×

212=552n、后张力n2=100

×

0.032

×

193=619n、异速比1.2、轧制速度20mm/min,薄带厚度从0.032mm轧制成0.026mm。

[0056]

第六道次:轧制力为10t、前张力n1=100

×

0.020

×

233=465n、后张力n2=100

×

0.026

×

212=552n、异速比1.2、轧制速度15mm/min,薄带厚度从0.026mm轧制成0.020mm。

[0057]

第七道次:轧制力为10t、前张力n1=100

×

0.017

×

250=426n、后张力n2=100

×

0.020

×

233=465n、异速比1.2、轧制速度15mm/min,薄带厚度从0.020mm轧制成0.017mm。

[0058]

第八道次:轧制力为12t、前张力n1=100

×

0.014

×

270=378n、后张力n2=100

×

0.017

×

250=426n、异速比1.2、轧制速度15mm/min,薄带厚度从0.017mm轧制成0.014mm。

[0059]

第九道次:轧制力为14t、前张力n1=100

×

0.010

×

289=289n、后张力n2=100

×

0.014

×

270=378n、异速比1.2、轧制速度10mm/min,薄带厚度从0.014mm轧制成0.010mm。

[0060]

第十道次:轧制力为14t、前张力n1=100

×

0.008

×

309=247n、后张力n2=100

×

0.010

×

289=289n、异速比1.2、轧制速度10mm/min,薄带厚度从0.010mm轧制成0.008mm。

[0061]

第十一道次:轧制力为16t、前张力n1=100

×

0.007

×

329=230n、后张力n2=100

×

0.008

×

309=247n、异速比1.2、轧制速度5mm/min,薄带厚度从0.008mm轧制成0.007mm。

[0062]

第十二道次:轧制力为17t、前张力n1=100

×

0.006

×

329=210n、后张力n2=100

×

0.007

×

350=230n、异速比1.2、轧制速度5mm/min,薄带厚度从0.007mm轧制成0.006mm。

[0063]

(2)将轧制好的薄带从轧机的卷取端通过卷取机卷取成卷,将卷曲好的薄带放入加热炉中加热至470℃,同时保温3min,轧制后的硬态不锈钢的晶粒成扁平状,位错增多,因此塑性较差,通过在加热炉中加热并保温,可以有效地使晶粒长大,较少位错,为后续冷却过程中的组织变化提供所需的初始温度。

[0064]

(3)将加热后的成卷薄带从加热炉中取出,迅速的放置在1组柔性冷却辊一侧的放料装置上,将薄带的自由端焊接上引料带,将引料带连接到1组柔性冷却辊另一侧的收料装置上,同时设置放料装置和收料装置一个40mpa的张力,转动收料装置直至焊接段恰好停在第一组柔性辊的入口处。启动收料装置和4组柔性冷却辊,使薄带以6m/min的速度通过1组柔性冷却辊,辊内的冷却介质为循环水基乳化液,浓度为20%,乳化液温度为40℃,冷却辊间的接触压力为40mpa,冷却时间控制为25s,将极薄带温度冷却至80℃,制备得到极薄带。不同循环水基乳化液的浓度和温度可以控制冷却的速率快慢,给柔性冷却辊提供压力使柔性辊发生变形,增大辊与薄带的接触面积和接触时间,使薄带的冷却效果明显,1组柔性冷却棍的配合,可以精确每一个辊间的冷却温度,使最终温度更加精确。经过先加温后柔性辊冷却后,430不锈钢由奥氏体钢转变为马氏体钢,抗拉强度大幅度提升。

[0065]

(4)通过单向拉伸实验测得其抗拉强度为2480mpa,断后延伸率为12%,已达到2gpa级超高强度。相同不锈钢极薄带在加热和保温段条件相同条件下,而后通过空冷作用,其抗拉强度仅达到1640mpa。

[0066]

实施例2

[0067]

(1)取0.2

×

100mm热轧态的304不锈钢在四辊异步可逆轧机上经过7道次可逆轧制,将304不锈钢钢板轧制成0.03

×

100mm的不锈钢极薄带材。具体冷轧流程如下:

[0068]

经实验测得该304不锈钢的抗拉强度随着冷轧大压下量变形,不锈钢带发生加工硬化,抗拉强度随着加工硬化增大,因此初始抗拉强度和8道轧制的抗拉强度分别为:σ=340、419、497、576、654、732、811、890、958mpa,

[0069]

计算张力公式为

[0070]

第一道次:轧制力为8t、前张力n1=100

×

0.160

×

113=2235n、后张力n2=100

×

0.200

×

140=2267n、异速比1.2、轧制速度30mm/min,薄带厚度从0.2mm轧制成0.160mm。

[0071]

第二道次:轧制力为8t、前张力n1=100

×

0.128

×

166=2121n、后张力n2=100

×

0.160

×

113=2235n、异速比1.2、轧制速度25mm/min,薄带厚度从0.016mm轧制成0.128mm。

[0072]

第三道次:轧制力为8t、前张力n1=100

×

0.102

×

192=1958n、后张力n2=100

×

0.128

×

166=2121n、异速比1.2、轧制速度25mm/min,薄带厚度从0.128mm轧制成0.102mm。

[0073]

第四道次:轧制力为8t、前张力n1=100

×

0.082

×

218=1923n、后张力n2=100

×

0.102

×

192=1958n、异速比1.2、轧制速度25mm/min,薄带厚度从0.102mm轧制成0.082mm。

[0074]

第五道次:轧制力为10t、前张力n1=100

×

0.065

×

244=1586n、后张力n2=100

×

0.082

×

218=1923n、异速比1.2、轧制速度20mm/min,薄带厚度从0.082mm轧制成0.065mm。

[0075]

第六道次:轧制力为10t、前张力n1=100

×

0.052

×

270=1406n、后张力n2=100

×

0.065

×

244=1586n、异速比1.2、轧制速度15mm/min,薄带厚度从0.065mm轧制成0.052mm。

[0076]

第七道次:轧制力为12t、前张力n1=100

×

0.042

×

297=1246n、后张力n2=100

×

0.052

×

270=1406n、异速比1.2、轧制速度15mm/min,薄带厚度从0.052mm轧制成0.042mm。

[0077]

第八道次:轧制力为12t、前张力n1=100

×

0.029

×

319=926n、后张力n2=100

×

0.042

×

297=1406n、异速比1.3、轧制速度12mm/min,薄带厚度从0.042mm轧制成0.029mm。

[0078]

(2)将轧制好的薄带从轧机的卷取端通过卷取机卷取成卷,将卷曲好的薄带放入加热炉中加热至800℃,同时保温4min。

[0079]

(3)将加热后的成卷薄带从加热炉中取出,迅速的放置在3组柔性冷却辊一侧的放料装置上,将薄带的自由端焊接上引料带,将引料带连接到3组柔性冷却辊另一侧的收料装置上,同时设置放料装置和收料装置一个100mpa的张力,转动收料装置直至焊接段恰好停在第一组柔性辊的入口处。启动收料装置和3组柔性冷却辊,使薄带以15m/min的速度通过3组柔性冷却辊,辊内的冷却介质为循环水基乳化液,浓度为15%,乳化液温度为50℃,冷却辊间的接触压力为20mpa,冷却时间控制为15s,将极薄带温度冷却至50℃,经过先加温后柔性辊冷却后,430不锈钢由奥氏体钢转变为马氏体钢,抗拉强度大幅度提升。

[0080]

(4)通过单向拉伸实验测得其抗拉强度为2150mpa,断后延伸率为15%,已达到2gpa级超高强度。相同不锈钢极薄带在加热和保温段条件相同条件下,而后通过空冷作用,其抗拉强度仅达到1556mpa。

[0081]

实施例3

[0082]

(1)取0.2

×

100mm热轧态的201不锈钢在四辊异步可逆轧机上经过5道次可逆轧制,将304不锈钢钢板轧制成0.05

×

100mm的不锈钢极薄带材。具体冷轧流程如下:

[0083]

经实验测得该201不锈钢的抗拉强度随着冷轧大压下量变形,不锈钢带发生加工硬化,抗拉强度随着加工硬化增大,因此初始抗拉强度和5道轧制的抗拉强度分别为:σ=334、396、460、507、553、601mpa。

[0084]

计算张力公式为

[0085]

第一道次:轧制力为10t、前张力n1=100

×

0.140

×

132=1848n、后张力n2=100

×

0.200

×

113=2227n、异速比1.3、轧制速度30mm/min,薄带厚度从0.2mm轧制成0.140mm。

[0086]

第二道次:轧制力为10t、前张力n1=100

×

0.098

×

153=1502n、后张力n2=100

×

0.140

×

132=1848n、异速比1.3、轧制速度25mm/min,薄带厚度从0.140mm轧制成0.098mm。

[0087]

第三道次:轧制力为10t、前张力n1=100

×

0.078

×

169=1318n、后张力n2=100

×

0.098

×

153=1502n、异速比1.2、轧制速度25mm/min,薄带厚度从0.098mm轧制成0.078mm。

[0088]

第四道次:轧制力为10t、前张力n1=100

×

0.063

×

184=1161n、后张力n2=100

×

0.078

×

169=1318n、异速比1.2、轧制速度25mm/min,薄带厚度从0.078mm轧制成0.063mm。

[0089]

第五道次:轧制力为10t、前张力n1=100

×

0.050

×

200=1002n、后张力n2=100

×

0.063

×

184=1161n、异速比1.2、轧制速度20mm/min,薄带厚度从0.063mm轧制成0.050mm。

[0090]

(2)将轧制好的薄带从轧机的卷取端通过卷取机卷取成卷,将卷曲好的薄带放入加热炉中加热至1100℃,同时保温6min。

[0091]

(3)将加热后的成卷薄带从加热炉中取出,迅速的放置在5组柔性冷却辊一侧的放料装置上,将薄带的自由端焊接上引料带,将引料带连接到5组柔性冷却辊另一侧的收料装置上,同时设置放料装置和收料装置一个200mpa的张力,转动收料装置直至焊接段恰好停在第一组柔性辊的入口处。启动收料装置和5组柔性冷却辊,使薄带以20m/min的速度通过5组柔性冷却辊,辊内的冷却介质为循环水基乳化液,浓度为17%,乳化液温度为45℃,冷却辊间的接触压力为15mpa,冷却时间控制为16s,将极薄带温度冷却至70℃,经过先加温后柔性辊冷却后,201不锈钢由奥氏体钢转变为马氏体钢,抗拉强度大幅度提升。

[0092]

(4)通过单向拉伸实验测得其抗拉强度为2303mpa,断后延伸率为13%,已达到2gpa级超高强度。相同不锈钢极薄带在加热和保温段条件相同条件下,而后通过空冷作用,其抗拉强度仅达到1578mpa。

[0093]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1