一种高精度同轴耳片锥孔的加工方法与流程

1.本发明涉及金属切削加工技术领域,尤其涉及一种高精度同轴耳片锥孔的加工方法。

背景技术:

2.锥孔结构是零件腹板或外形等区域所存在的一种结构,由于形状不规则,由锥度弧面构成,所以加工中多以立铣刀行切加工完成,由于加工过程中未进行加工补偿,所以制造精度较低。随着航空结构件制造技术的发展,越来越多的零件存在高精度同轴耳片锥孔结构,并且许多锥孔被赋予较高的制造精度,这无疑增加了数控加工的难度。

3.除此之外,由于锥孔自身结构特点以及目前设计所提出的精度要求,常见的数控加工方法均难以满足加工精度要求。如果定制专用锥孔铰刀或锥孔镗刀,则不同零件的锥孔需要不同的专用刀具,对刀具资源是一种极大的浪费并且没有实际通用意义。在传统工艺方案中,通常在数控加工过程中增加人工干预点,通过设置多条加工程序和人工检查点来确保锥孔加工精度满足设计要求。但是这种方法非常考验加工工人的个人能力,并且加工效率不高,出错率较高,极易造成零件故障,无法满足航空结构件日益提升的高精度、高质量、低成本的加工要求。

4.由于存在效率低、出错率高以及加工精度不稳定等问题,现有工艺方案已经无法满足当前加工需求,亟待高效、优质的工艺方法来提高高精度同轴耳片锥孔结构加工过程的稳定性,以保证零件的加工质量。

技术实现要素:

5.本发明针对上述现有高精度同轴耳片锥孔加工工艺方案效率低、出错率高以及加工精度不稳定等问题,提出一种适用于高精度同轴耳片锥孔结构的高效、高质的数控加工方法,具体如下:

6.一种高精度同轴耳片锥孔的加工方法,包括以下步骤:

7.s1,建立耳片加工坐标系,在该耳片加工坐标系下完成耳片的周侧面加工;

8.s2,在耳片加工坐标系下,基于耳片零件的设计尺寸参数钻制锥孔的初孔;

9.s3,利用探头确定耳片槽加工方向,基于该方向建立耳片槽加工坐标系,并利用加工好的周侧面对耳片槽加工坐标系进行找正,然后在耳片槽加工坐标系下完成耳片结构加工,耳片结构加工包括耳片槽加工和耳片的两个端侧面加工;

10.s4,以加工完成的耳片槽及耳片端侧面为基准,针对两个同轴锥孔分别建立锥孔加工坐标系,并在两个锥孔加工坐标系下分别完成两个锥孔的粗加工;

11.s5,根据耳片零件的设计尺寸参数中的锥孔尺寸选择加工刀具,将加工刀具安装于机床的主轴上,启动机床,在耳片加工坐标系下完成两个同轴锥孔的最小端端口加工;

12.s6,基于两个加工好的锥孔最小端端口,分别对两个锥孔加工坐标系进行复查补偿,以获得两个锥孔精度加工坐标系,并在两个锥孔精度加工坐标系下对应完成对两个同

轴锥孔的精加工。

13.优选的,所述步骤s1中,是选用周侧铣刀完成周侧面加工加工,且选用的周侧铣刀需满足以下条件:

[0014][0015]

其中,为周侧铣刀的直径;r为铣刀的底角;l3为铣刀的有效工作长度;l2为耳片两个端侧面之间的最大间距。

[0016]

优选的,所述步骤s5中,锥孔最小端端口加工所用到的刀具尺寸需满足l5>l2,其中,l5为所用刀具的长度,l2为耳片两个端侧面之间的最大间距。

[0017]

优选的,所述步骤s5中,锥孔最小端端口加工还涉及到刀具类型的选择,即:

[0018]

若则选择使用铰刀;若则选择使用铣刀;若则根据实际情况选择使用铰刀或铣刀;其中,为锥孔最小端端口直径。

[0019]

优选的,所述步骤s2中,钻制锥孔的初孔包括以下步骤:

[0020]

s21,根据锥孔最小端端口直径初步预估步骤s5所需选用的刀具类型,并结合刀具类型以及锥孔最小端端口直径确定锥孔的初孔直径即:

[0021]

若选用铰刀,则

[0022]

若选用镗刀,则

[0023]

s22,选择相应尺寸的钻头安装于机床的主轴上,启动机床,使钻头基于耳片加工坐标系完成直径为的锥孔的初孔加工。

[0024]

优选的,所述步骤s22中,选择的钻头需满足以下条件:

[0025][0026]

其中,l1为钻头有效工作长度l1;为钻头的直径,且θ0为钻头的钻尖角度、l2为耳片两个端侧面之间的最大间距。

[0027]

优选的,所述步骤s3中,是采用结构铣刀的侧齿完成耳片结构加工,涉及到结构铣刀的选择,即:

[0028]

当时,选用的结构铣刀进行耳片槽和耳片两端侧面的加工;

[0029]

当时,选用的结构铣刀进行耳片槽的加工,选用的结构铣刀进行耳片两端侧面的加工;

[0030]

其中,h1为耳片的高度;l4为耳片槽的宽度;为结构铣刀的直径。

[0031]

优选的,所述步骤s4中,是采用螺旋线铣削的方式完成锥孔的粗加工,其加工程序刀轨需满足以下条件:

[0032]

若则

[0033]

若则

[0034]

若则粗加工径向无需分层加工;

[0035]

若则粗加工径向需分层加工;

[0036]

其中,为加工使用的铣刀直径;r1为铣刀底角;为锥孔最大端端口直径;θ1为螺旋线角度;db为切宽;为锥孔最小端端口直径。

[0037]

优选的,所述步骤s6中,是采用螺旋线铣削的方式完成锥孔的精加工,其加工程序刀轨需满足:

[0038]

若则

[0039]

若则

[0040]

本发明的有益效果:

[0041]

本技术方案不仅可以使用常规刀具完成加工,而且可以巧妙的将耳片结构转换为坐标系修正基准,即,将基准创造理念与自动化检测技术结合形成新型数控加工技术,规避了使用专用铣刀或人工干预等方法的缺点,不仅能保证高精度异型孔的加工质量,同时航空结构件的整体加工质量都会有显著提升,具有较好的通用性,可很好的满足航空结构件日益提升的高精度、高质量、低成本的加工要求。

附图说明

[0042]

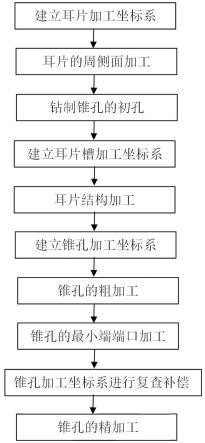

图1为本技术方案的实施流程图;

[0043]

图2为耳片的周测面加工的正面结构示意图;

[0044]

图3为锥孔的初孔加工的正面结构示意图;

[0045]

图4为周测面加工和初孔加工的侧面结构示意图;

[0046]

图5为耳片结构加工的正面结构示意图;

[0047]

图6为耳片结构加工的侧面结构示意图;

[0048]

图7为锥孔粗加工的正面结构示意图;

[0049]

图8为建立锥孔加工坐标系的结构示意图;

[0050]

图9为建立锥孔精度加工坐标系及锥孔精加工结构示意图;

[0051]

图10为锥孔螺旋线铣削参数示意图;

[0052]

图中:

[0053]

1、周侧面;2、端侧面;3、锥孔;4、初孔;5、耳片槽;6、最小端端口;7、最大端端口;8、耳片加工坐标系;9、耳片槽加工坐标系;10、锥孔加工坐标系;11、锥孔精度加工坐标系;12、钻头;13、加工方向;14、周侧铣刀;15、结构铣刀;16、槽壁。

具体实施方式

[0054]

为使发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0055]

因此,以下对在附图中提供的本发明的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0056]

需要说明的是,本技术方案中的周侧铣刀、结构铣刀等都是以其在方案中的作用而进行的命名,并不能代表铣刀的结构和类型。

[0057]

实施例1

[0058]

本实施例公开一种高精度同轴耳片锥孔的加工方法,作为本发明一种优选的实施方案,实施流程如图1所示,包括以下步骤:

[0059]

s1,建立耳片加工坐标系8,在该耳片加工坐标系8下完成耳片的周侧面1加工,其中,耳片加工坐标系8是作为零件毛坯(待加工成耳片零件的毛坯材料)的加工基准。

[0060]

s2,在耳片加工坐标系8下,基于耳片零件的设计尺寸参数钻制锥孔3的初孔4;即,在耳片加工坐标系8下,根据耳片零件的设计尺寸参数,确定锥孔3在零件毛坯上的位置,并在该位置钻制锥孔3的初孔4;其中,钻制锥孔3的初孔4不仅便于后期锥孔3加工,而且初步确保耳片零件上的两个锥孔3同轴,基于此,初孔4结构需在一个方向上一次性加工到位,中途不得换向。

[0061]

s3,利用探头确定耳片槽5加工方向(耳片槽5加工方向与最终锥孔3的加工方向垂直),基于该方向建立耳片槽加工坐标系9,并利用加工好的周侧面1对耳片槽加工坐标系9进行找正,然后在耳片槽加工坐标系9下完成耳片结构加工,耳片结构加工包括耳片槽5加工(包括耳片槽5的两侧槽壁16加工)和耳片的两个端侧面2加工。

[0062]

s4,以加工完成的耳片槽5及耳片端侧面2为基准,针对两个同轴锥孔3分别建立锥孔加工坐标系10(由于两个同轴锥孔3相互之间呈镜像对称,因此,两个锥孔加工坐标系10也是呈镜面对称)。进一步的,建立锥孔加工坐标系10涉及到建立锥孔加工坐标系10的复查补偿,具体的:重点复查点为锥孔3的加工轴向方向,以如图8所示的耳片端侧面2为复查面;在坐标轴z=0平面(如图8所示的槽壁16面)取点测量并补偿,由于3点确定一个平面,所以在对z=0平面修正时至少要选取3个点来保证准确。待完成建立锥孔加工坐标系10以后,在两个锥孔加工坐标系10下分别完成两个锥孔3的粗加工,即,使锥孔3初步呈现出锥孔3自身的形状(圆台状)。

[0063]

s5,根据耳片零件的设计尺寸参数中的锥孔3尺寸选择加工刀具,将加工刀具安装于机床的主轴上,启动机床,在耳片加工坐标系8下完成两个同轴锥孔3的最小端端口6加工。其中,之所以要在最初的耳片加工坐标系8下完成锥孔3的最小端端口6加工,是为了在一个统一的坐标系下完成两个锥孔3的最小端端口6加工,以确保两个锥孔3的同轴。

[0064]

s6,基于两个加工好的锥孔3最小端端口6,分别对两个锥孔加工坐标系10进行复查补偿,以获得两个锥孔精度加工坐标系11,并在两个锥孔精度加工坐标系11下对应完成对两个同轴锥孔3的精加工。

[0065]

实施例2

[0066]

本实施例公开一种高精度同轴耳片锥孔的加工方法,作为本发明一种优选的实施方案,即实施例1的步骤s1中,为保证外形面无接到痕,是选用周侧铣刀14(数控通用铣刀)完成周侧面1加工加工,且选用的周侧铣刀14需满足以下条件:

[0067]

[0068]

其中,为周侧铣刀14的直径;r为周侧铣刀14的底角;l3为周侧铣刀14的有效工作长度;l2为耳片两个端侧面2之间的最大间距。

[0069]

实施例3

[0070]

本实施例公开一种高精度同轴耳片锥孔的加工方法,作为本发明一种优选的实施方案,即实施例1的步骤s5中,为保证两个锥孔3最小端端口6同轴度,需将两个锥孔3的最小端端口6一次性在同一个方向上一次性加工到位,中途不得换向,基于此,锥孔3最小端端口6加工所用到的刀具尺寸需满足l5>l2,其中,l5为所用刀具的长度,l2为耳片两个端侧面2之间的最大间距。

[0071]

进一步的,考虑到加工精度以及加工效率,锥孔3最小端端口6加工还涉及到刀具类型的选择,即:若则选择使用铰刀;若则选择使用铣刀;若则根据实际情况(如加工现场的具备工具的条件等)选择使用铰刀或铣刀;其中,为锥孔3最小端端口6直径。

[0072]

进一步的,考虑到前述刀具的选择,步骤s2中,钻制锥孔3的初孔4包括以下步骤:

[0073]

s21,根据锥孔3最小端端口6直径初步预估步骤s5所需选用的刀具类型,并结合刀具类型以及锥孔3最小端端口6直径确定锥孔3的初孔4直径即:

[0074]

若选用铰刀,则确保终孔(具体指锥孔3最小端端口6)加工时,能用铰刀加工到位,其中,0.8和0.3是公差余量;

[0075]

若选用镗刀,则确保终孔(具体指锥孔3最小端端口6)加工时,能用镗刀加工到位,其中,1.5和0.5是公差余量;

[0076]

s22,选择相应尺寸的钻头12安装于机床的主轴上,启动机床,使钻头12基于耳片加工坐标系8完成直径为的锥孔3的初孔4加工。具体的,选择的钻头12需满足以下条件:

[0077][0078]

其中,l1为钻头12有效工作长度l1;为钻头12的直径,且θ0为钻头12的钻尖角度、l2为耳片两个端侧面2之间的最大间距。

[0079]

实施例4

[0080]

本实施例公开一种高精度同轴耳片锥孔的加工方法,作为本发明一种优选的实施方案,即实施例1的步骤s3中,为避免因机床主轴热伸长所导致的误差,是采用结构铣刀15的侧齿完成耳片结构加工,并涉及到结构铣刀15的选择,即:由于耳片的周侧面1已加工到位,所以可以以耳片高度h1为基础,同时考虑耳片槽5宽度l4,并根据条件确定加工刀具规格,为保证加工正常进行,加工刀具需满足以下条件:当时,选用的结构铣刀15进行耳片槽5和耳片两端侧面2的加工;当时,选用的结构铣刀15进行耳片槽5的加工,选用的结构铣刀15进行耳片两端侧面2的加工;其中,h1为耳片的高度;l4为耳片槽5的宽度;为结构铣刀15的直径。

[0081]

实施例5

[0082]

本实施例公开一种高精度同轴耳片锥孔的加工方法,作为本发明一种优选的实施

方案,即实施例1的步骤s4中,为了使后期为了使精加工余量均匀,是采用螺旋线铣削的方式完成锥孔3的粗加工,其加工程序刀轨需满足以下条件:

[0083]

若则

[0084]

若则

[0085]

若则粗加工径向无需分层加工;

[0086]

若则粗加工径向需分层加工;

[0087]

其中,为加工使用的铣刀直径;r1为铣刀底角;为锥孔3最大端端口7直径;θ1为螺旋线角度;db为切宽;为锥孔3最小端端口6直径。

[0088]

进一步的,步骤s6中,为保证加工状态一致,精加工需使用与粗加工相同的加工刀具,并也是采用螺旋线铣削的方式完成锥孔3的精加工,其加工程序刀轨需满足:

[0089]

若则

[0090]

若则

[0091]

实施例6

[0092]

本实施例公开一种高精度同轴耳片锥孔3的加工方法,作为本发明一种优选的实施方案,即实施例1的步骤s6中,对锥孔加工坐标系10进行复查补偿包括以下步骤:以如图9所示的耳片右侧锥孔3为例,使用探头在锥孔3的加工方向选择最小端端口6为基准进行修正补偿,修正补偿需在底孔中选择4个点对小端端口中心进行拟合,对锥孔加工坐标系10z轴位置进行最后一次修正,修正完成后利用耳片右侧锥孔3的最小端端口6进行同轴度复查,复查仍需在耳片右侧锥孔3的最小端端口6中选择4个点对最小端端口6中心进行拟合,用两处底孔的圆心建立锥孔3底孔轴线,用以验证加工坐标系z轴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1