一种钣金折弯机械臂随动控制方法及钣金折弯机器人

1.本发明涉及钣金折弯技术领域,尤其是指一种钣金折弯机械臂随动控制方法及钣金折弯机器人。

背景技术:

2.随着国内外钣金自动化需求的不断提高,传统的人工送料折弯机由于效率低下已远远不能满足生产需求,因而产生了一种随折弯机而动的钣金折弯机械臂。

3.现有技术中,在对钣金折弯机械臂随动控制时,通常需要人工试错以对折弯机械臂进行训练,效率较低,为了克服效率低的问题,现有折弯机械臂随折弯机而动,折弯机下模下压速度、位置和时间的关系反馈到折弯机械臂的各关节的转矩和角加速度上,虽然拥有效率高、精度高的优点,但是在这种驱动方式下,折弯机械臂可能会由于某关节处的角加速度过大,导致折弯机械臂冲击和振动,缩短了折弯机械臂的使用寿命。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服现有技术中折弯机械臂在工作过程中可能会由于某关节处的角加速度过大,导致折弯机械臂的使用寿命缩短的问题,因而提供一种钣金折弯机械臂随动控制方法及钣金折弯机器人。

5.为解决上述技术问题,本发明提供了一种钣金折弯机械臂随动控制方法,包括以下步骤:

6.s1:将折弯机下压速度与时间的曲线图以及位移与时间的曲线图转化为折弯机械臂夹持端的位姿与时间的曲线图;

7.s2:根据所述折弯机械臂夹持端的位姿与时间的曲线图得出折弯机械臂随动过程中各关节的角加速度与时间的曲线图,并根据任意一个关节处的角加速度与时间的曲线图中的曲率极值点将该曲线图分为n个第一分段,判断任意第一分段的曲线中角加速度与时间的曲率是否超过预设值,其中n为大于1的正整数:

8.若超过,则将所述第一分段再分为k个第二分段,对折弯机械臂在任意一个第二分段内的速度进行调整,降低所述第一分段的角加速度与时间的曲率,直至所述第一分段的角加速度与时间的曲率低于预设值,其中k为正整数;

9.若不超过,则判断下一个第一分段,直至遍历所有第一分段后继续判断下一个关节的角加速度与时间的曲线图,直至遍历折弯机械臂的所有关节的角加速度与时间的曲线图;

10.s3:将折弯机械臂所有关节的角加速度与时间的曲线图反馈至控制器。

11.作为本发明的进一步改进,所述步骤s1中接收折弯机下压速度与时间的曲线图和位移与时间的曲线图,并转化为折弯机械臂夹持端的位姿与时间的曲线图的方法为:通过ansys软件与matlab软件将接收到的折弯机下压速度与时间的曲线图和位移与时间的曲线图转化为折弯机械臂夹持端的位姿与时间的曲线图。

12.作为本发明的进一步改进,所述步骤s1中接收折弯机下压速度与时间的曲线图和位移与时间的曲线图,并转化为折弯机械臂夹持端的位姿与时间的曲线图中的曲线图为nurbs曲线。

13.作为本发明的进一步改进,所述步骤s2中对任意一个第二分段进行速度调整的方法为:在时间不变的情况下,通过调整折弯机械臂的位移路径以改变其速度,根据改变后的速度计算加速度,判断加速度是否小于预设值,若大于或等于,则继续调整折弯机械臂的位移路径,直至加速度小于预设值,若小于,则结束速度调整。

14.作为本发明的进一步改进,所述步骤s2中通过调整折弯机械臂的位移路径以改变其速度时,限制折弯机械臂的速度小于最高弓高误差所对应的速度。

15.作为本发明的进一步改进,所述步骤s2中所述步骤s2中通过调整折弯机械臂的位移路径以改变其速度时,限制折弯机械臂的位移小于弓高误差约束位移和/或法向加速度约束位移。

16.为解决上述技术问题,本发明还提供了一种钣金折弯机器人,包括:

17.折弯机械臂;和

18.第一驱动模块,所述第一驱动模块通过上述的钣金折弯机械臂随动控制方法驱动钣金折弯机械臂随动。

19.为解决上述技术问题,本发明还提供了一种折弯机,包括:

20.第二驱动模块,所述第二驱动模块通过上述的钣金折弯机械臂随动控制方法驱动钣金折弯机械臂随动。

21.为解决上述技术问题,本发明还提供了一种计算机介质,所述计算机介质上存储有计算机程序,所述计算机程序被处理器执行实现上述的钣金折弯机械臂随动控制方法。

22.为解决上述技术问题,本发明还提供了一种计算机,包括上述的计算机介质。

23.本发明的上述技术方案相比现有技术具有以下优点:

24.本发明所述的一种钣金折弯机械臂随动控制方法通过对第二分段进行速度调整,降低第一分段的角加速度与时间的曲率,直至其低于预设值后,将折弯机械臂所有关节的角加速度与时间的曲线图反馈至控制器,通过控制器控制折弯机械臂的各关节处的动作,避免其加速度过高导致折弯机械臂冲击和振动,从而能够延长折弯机械臂的使用寿命。

附图说明

25.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中:

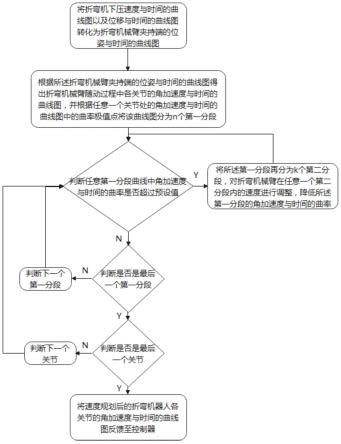

26.图1是本发明优选实施例中钣金折弯机械臂随动控制方法的流程图;

27.图2是本发明优选实施例中折弯机的折弯过程图;

28.图3是本发明优选实施例中ansys软件的仿真折弯效果图;

29.图4是本发明优选实施例中折弯角度曲线图;

30.图5是本发明优选实施例中a点空间轨迹曲线图;

31.图6是本发明优选实施例中a点横坐标曲线图;

32.图7是本发明优选实施例中a点纵坐标曲线图;

33.图8是本发明优选实施例中加减速算法模型中进给步长与时间的曲线图;

34.图9是本发明优选实施例中加减速算法模型中速度与时间的曲线图;

35.图10是本发明优选实施例中加减速算法模型中加速度与时间的曲线图;

36.图11是本发明优选实施例中加减速算法模型中加加速度与时间的曲线图。

具体实施方式

37.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

38.实施例一

39.在一些实施例中,参照图1所示,本发明的一种钣金折弯机械臂随动控制方法,包括以下步骤:

40.s1:将折弯机下压速度与时间的曲线图以及位移与时间的曲线图转化为折弯机械臂夹持端的位姿与时间的曲线图;

41.s2:根据所述折弯机械臂夹持端的位姿与时间的曲线图得出折弯机械臂随动过程中各关节的角加速度与时间的曲线图,并根据任意一个关节处的角加速度与时间的曲线图中的曲率极值点将该曲线图分为n个第一分段,判断任意第一分段的曲线中角加速度与时间的曲率是否超过预设值,其中n为大于1的正整数:

42.若超过,则将所述第一分段再分为k个第二分段,对折弯机械臂在任意一个第二分段内的速度进行调整,降低所述第一分段的角加速度与时间的曲率,直至所述第一分段的角加速度与时间的曲率低于预设值,其中k为正整数;

43.若不超过,则判断下一个第一分段,直至遍历所有第一分段后继续判断下一个关节的角加速度与时间的曲线图,直至遍历折弯机械臂的所有关节的角加速度与时间的曲线图;

44.s3:将折弯机械臂所有关节的角加速度与时间的曲线图反馈至控制器。

45.本实施例所述钣金折弯机械臂随动控制方法中,首先将折弯机发送来的下压速度与时间的曲线图、位移与时间的曲线图转化为折弯机械臂夹持端的位姿与时间的曲线图,并根据折弯机械臂夹持端的位姿与时间的曲线图得出折弯机械臂随动过程中各关节的角加速度与时间的曲线图,根据曲率极值点将该曲线图分为n个第一分段,判断曲线角加速度与时间的曲率是否超过预设值,根据曲率极值点将曲线图划分为n个第一分段,能够保证每个第一分段内的曲线是上升或下降的,避免单独一个第一分段内同时出现上升和下降:若超过,则将第一分段再分为k个第二分段,对任意一个第二分段进行速度调整,降低第一分段整体的角加速度与时间的曲率,直至第一分段整体的角加速度与时间的曲率低于预设值,通过将第一分段再分为k个第二分段,k越大,则每个第二分段的长度越小,其曲线的曲率就越接近该第二分段起点与终点之间直线的曲率;若不超过,则判断下一个第一分段,直至遍历该关节处的所有第一分段后判断下一个关节,直至遍历折弯机械臂的所有关节,最后将折弯机械臂所有关节的角加速度与时间的曲线图反馈至控制器,控制器根据该曲线图控制折弯机械臂夹持端的位姿,能够避免其加速度过高导致折弯机械臂冲击和振动,从而能够延长折弯机械臂的使用寿命。

46.参照图4-图7所示,所述步骤s1中接收折弯机下压速度与时间的曲线图和位移与时间的曲线图,并转化为折弯机械臂夹持端的位姿与时间的曲线图的方法为:通过ansys软

件与matlab软件将接收到的折弯机下压速度与时间的曲线图和位移与时间的曲线图转化为折弯机械臂夹持端的位姿与时间的曲线图。

47.将折弯机械臂的夹持端命名为a点,由图4-图7可知,通过ansys软件与matlab软件可以得到折弯机械臂夹持端的位姿与时间的曲线图,其位姿与时间的曲线分别通过折弯角度曲线图、a点空间轨迹曲线图、a点横坐标曲线图和/或a点纵坐标曲线图来表示。

48.在一些实施例中,所述步骤s1中接收折弯机下压速度与时间的曲线图和位移与时间的曲线图,并转化为折弯机械臂夹持端的位姿与时间的曲线图中的曲线图为nurbs曲线。

49.nurbs曲线有三种表示方式:有理分式表示、有理基函数表示和齐次坐标表示,本实施例中根据nurbs曲线的基础表达式结合有理分式推导出一条m次nurbs曲线,即:

[0050][0051]

其中,u是参数;c(u)是以参数u为变量控制的多项式函数;ωi(i=0,1,...,n)是为权或权因子;参数pi(i=0,1,...,n)是ωi(i=0,1,...,n)相对应的控制顶点;n

i,m

(u)为定义在非均匀节点矢量u上的m次b样条基函数;

[0052]

优选的,在速度调整前,计算nurbs曲线任意两点间的弧长值,同一微小位移将参数u划分成一个序列,相邻两点间的短直线段长度近似等于弧长值,即:

[0053][0054]

计算nurbs曲线任意点的曲率,采用差分曲率法进行求解,公式为:

[0055][0056]

其中,k(ui)表示nurbs曲线上参数值为ui的坐标点处的曲率值。

[0057]

在一些实施例中,所述步骤s2中对任意一个第二分段进行速度调整的方法为:在时间不变的情况下,通过调整折弯机械臂的位移路径以改变其速度,根据改变后的速度计算加速度,判断加速度是否小于预设值,若大于或等于,则继续调整折弯机械臂的位移路径,直至加速度小于预设值,若小于,则结束速度调整。

[0058]

在时间不变的情况下,缩短位移路径,即可提高该第二分段的速度,延长位移路径,即可降低该第二分段的速度,从而使得各个第二分段的速度更均匀,降低该第一分段的整体加速度。

[0059]

在一些实施例中,所述步骤s2中通过调整折弯机械臂的位移路径以改变其速度时,限制折弯机械臂的速度小于最高弓高误差所对应的速度。

[0060]

弓高误差是由于利用直线替代实际曲线所造成的误差:

[0061][0062]

其中,mi、ni分别是步长li和曲线段c(ui)c(u

i+1

)的中点;直线为弓高误差,是实际运动轨迹与论文运动轨迹之间的最大距离;

[0063]

最高速度必须小于速度调整中所允许的最高弓高误差所对应的速度,即:

[0064][0065][0066][0067]

在速度调整过程中,位移较小,可得:

[0068]

δl(m)=v(ui)t

[0069][0070]

其中,k(ui)是曲率;t是插补周期;e是允许的弓高误差;ρ是给定曲线的曲率半径;δl(m)是插补过程的位移;

[0071]

最高速度必须小于插补过程中所允许的最大进给速度v

max

,即:

[0072]

vi≤v

max

;

[0073]

最高速度同时必须小于插补过程中所允许的驱动电机的最大法向加速度a

nmax

所对应的速度,即:

[0074][0075]

最高速度同时也必须小于插补过程中驱动电机所允许的最大加加速度j

max

所对应的速度,即:

[0076][0077]

综上,nurbs曲线上各点的进给速度最大值可以表示为:

[0078][0079]

在一些实施例中,所述步骤s2中所述步骤s2中通过调整折弯机械臂的位移路径以改变其速度时,限制折弯机械臂的位移小于弓高误差约束位移和/或法向加速度约束位移。

[0080]

进给步长要小于弓高误差约束步长δle,即:

[0081][0082]

其中,δle(m)是得到弓高误差约束的进给步长;εk为给定步长δl(m)的中点与弧的中点之间的距离;e是允许的最大弓高误差;是预估步长;

[0083]

进给步长要小于法向加速度约束步长δla,即

[0084][0085]

其中,ρ是给定曲线的曲率半径;a

max

是法向加速度;t是插补周期;

[0086]

进给步长要小于速度调整进给步长δls,即:

[0087]

δl(m)≤δls[0088]

综上,机器人运动过程中单位时间的进给步长为:

[0089]

δl(k)=min{δls,δle,δla}。

[0090]

在一些实施例中,参照图8-图11所示,图中,k表示加速阶段或减速阶段中的加加速度系数(满足t

2-t1=t

3-t2),j

max

和j

min

分别表示加加速度的最大和最小值,a

max

和a

min

分别表示加速阶段和减速阶段中的最大加速度,vs和ve分别表示该段nurbs曲线的起始点和终点的自适应速度值,v

max

表示该段曲线所允许的最大进给速度,l0表示nurbs曲线起始点到这段曲线起始点的弧长值,l

1-l7分别表示曲线上这点到nurbs曲线起始点的弧长值;

[0091]

由图可知:

[0092]

(t

1-t0)

·

(j

max

)=(t

3-t1)

·k·

(j

max

)

[0093][0094][0095]

可求得t1、t2、t3时刻:

[0096][0097]

由t

2-t1=t

3-t2可得

[0098]

由图中加加速度曲线结合上述公式可求得j(t)的解析式:

[0099][0100]

对加加速度解析式定积分,且a(t0)=a(t3)=0,可求得a(t)的解析式:

[0101][0102]

对加速度解析式进行定积分,且v(t0)=vs和v(t3)=v

max

,可求得v(t)的解析式:

[0103][0104]

上述式中a

max

为加速度阶段最大值,而不是自身的加速度极限值,由加速度与时间和速度与时间关系图可得a

max

的等价形式:

[0105][0106]

对后面t4至t7减速过程进行同样的求解,会得到类似的表达式,其中t

5-t4=t

6-t5。

[0107]

实施例二

[0108]

本实施例提供一种钣金折弯机器人,参照图3所示,包括:

[0109]

折弯机械臂;和

[0110]

第一驱动模块,所述第一驱动模块通过实施例一的钣金折弯机械臂随动控制方法驱动钣金折弯机械臂随动。

[0111]

第一驱动模块通过实施例一的钣金折弯机械臂随动控制方法驱动钣金折弯机械臂随动,其在ansys软件中的仿真折弯效果如图3所示。

[0112]

实施例三

[0113]

本实施例提供一种折弯机,包括:

[0114]

第二驱动模块,所述第二驱动模块通过实施例二的钣金折弯机械臂随动控制方法驱动钣金折弯机械臂随动。

[0115]

参照图2所示,折弯机的上模分别经历向下阶段、压紧点、折弯阶段、下死点和回程阶段。

[0116]

实施例四

[0117]

本实施例提供一种计算机介质,所述计算机介质上存储有计算机程序,所述计算机程序被处理器执行实现实施例一的钣金折弯机械臂随动控制方法。

[0118]

实施例五

[0119]

本实施例提供一种计算机,包括实施例四的计算机介质。

[0120]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产

品的形式。

[0121]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0122]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0123]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0124]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1