铜管用板材扩孔输送装置的制作方法

1.本发明涉及输送领域,具体涉及一种铜管用板材扩孔输送装置。

背景技术:

2.多排铜管安装时,需要通过板材进行固定,在板材制备时,需要在板材上开设多个等间隔的通孔,一般的制作流程是,先开设定位孔,然后在对定位孔进行扩孔来得到所需的板材。

3.现有技术中的扩孔机, 在对板材进行扩孔时,一般采用人工推入的方式,对其进行扩孔,通过目测定位孔的位置,然后将板材进行固定,每次扩完孔之后需要解除固定,然后对下一个定位孔进行定位固定,操作起来非常的麻烦。

4.上述问题是目前亟待解决的。

技术实现要素:

5.本发明的目的是提供一种铜管用板材扩孔输送装置。

6.为了解决上述技术问题,本发明提供了一种铜管用板材扩孔输送装置,包括:工作台以及扩孔机构;所述扩孔机构设置于所述工作台上,且适于对板材进行等间距扩孔;所述扩孔机构包括扩孔组件、扩孔底座以及推料组件;所述扩孔底座设置于所述工作台上;所述扩孔组件设置于所述扩孔底座上方,且适于对所述扩孔底座上的板材进行扩孔;所述推料组件设置于所述扩孔底座的出料端,且适于将板材扩孔完毕的一端向后推动。

7.进一步的,所述推料组件包括推杆、复位弹簧以及斜形滑块;所述斜形滑块固定设置于所述扩孔底座的出料侧;所述推杆转动连接在所述扩孔组件上;所述推杆与所述斜形滑块的斜面抵持;所述复位弹簧连接在所述推杆与扩孔组件之间;所述推杆适于在所述扩孔组件下降时,插入到板材扩孔完毕的通孔中,并且沿所述斜形滑块向下移动;所述推杆还适于在所述扩孔组件上升时,从板材扩孔完毕的通孔中拔出,并且通过复位弹簧的弹力将推杆回拉,从而使推杆的末端指向下一个扩孔完毕的通孔中。

8.进一步的,所述推料组件还包括储油仓;所述储油仓固定设置于所述斜形滑块末端;所述储油仓的顶部开设有与所述推杆适配的抹油口;所述推杆适于在插入到板材扩孔完毕的通孔之后,继续向下运动,插入到抹油口

中进行润滑油的涂抹;且所述推杆还适于在从板材扩孔完毕的通孔中拔出时,将所述推杆上涂抹的润滑油涂覆在板材扩孔完毕的通孔上。

9.进一步的,所述推料组件还包括复位枝杆以及复位扭簧;所述复位枝杆的一端转动连接在所述储油仓上且通过复位扭簧与所述储油仓弹性连接,所述复位枝杆的另一端抵持在远离所述扩孔底座上的另一个扩孔完毕的通孔中;所述复位枝杆适于在板材向后推动时,被向下压缩,直至复位枝杆与下一个扩孔完毕的通孔相对时,复位枝杆在复位扭簧的作用下对板材进行抵持限位。

10.进一步的,所述扩孔底座包括底板、第一固定条、第二固定条以及夹持部;所述底板固定设置于所述工作台上;所述第一固定条以及所述第二固定条相对设置,且均固定设置在所述底板上;所述夹持部包括第一夹持块以及第二夹持块;所述第一夹持块弹性连接在所述第一固定条上,所述第二夹持块弹性连接在所述第二固定条上,且所述第一夹持块与所述第二夹持块相对设置;所述第一夹持块以及所述第二夹持块用于夹持板材,且适于在板材输送时,将板材的侧壁的废屑刮除。

11.进一步的,所述第一夹持块以及所述第二夹持块均向板材的表面延伸出弧形板;所述弧形板适于跟随所述第一夹持块以及第二夹持块运动,且两个所述弧形板适于环绕在板材的待扩孔的通孔的周围;所述弧形板的顶部设置有海绵层;所述扩孔组件的扩孔钻头在下降时,适于将第一夹持块以及第二夹持块向外压缩,同时挤压所述海绵层,从而将海绵层中的磨削介质挤出并涂抹在板材上。

12.进一步的,所述底座以及所述工作台开设有废屑落孔;所述废屑落孔设置于两个弧形板之间,且与环绕的待扩孔的通孔相对;所述扩孔组件的扩孔钻头在上升时,所述第一夹持块以及所述第二夹持块向内压缩,同时带动两个弧形板相向运动,从而将扩孔后的废屑推入到扩孔完毕的通孔中,并从废屑落孔中排出。

13.进一步的,所述扩孔底座还包括标记部;所述标记部包括第一套筒、标记柱、第一连接块以及第一插入块;所述标记柱内设在所述第一套筒中,且与所述第一套筒弹性连接;所述第一套筒通过所述第一连接块滑动连接在所述第一固定条上;所述第一夹持块与所述第一连接块之间设置有第一齿轮;所述第一齿轮转动连接在所述第一固定条内;所述第一齿轮分别与所述第一连接块以及所述第一夹持块啮合;所述第一插入块滑动连接在所述第二固定条上;所述第二夹持块与所述第一插入块之间设置有第二齿轮;所述第二齿轮转动连接在所述第二固定条内;所述第二齿轮分别与所述第一插入块以及所述第二夹持块啮合;所述第一套筒与所述第一插入块对应处开设有插入口;

所述第一插入块插入所述第一套筒后,所述第一插入块适于与所述标记柱的斜面抵持,且适于在插入时将所述标记柱向下压缩,从而使标记柱与所述板材进行接触,完成扩孔范围的标记。

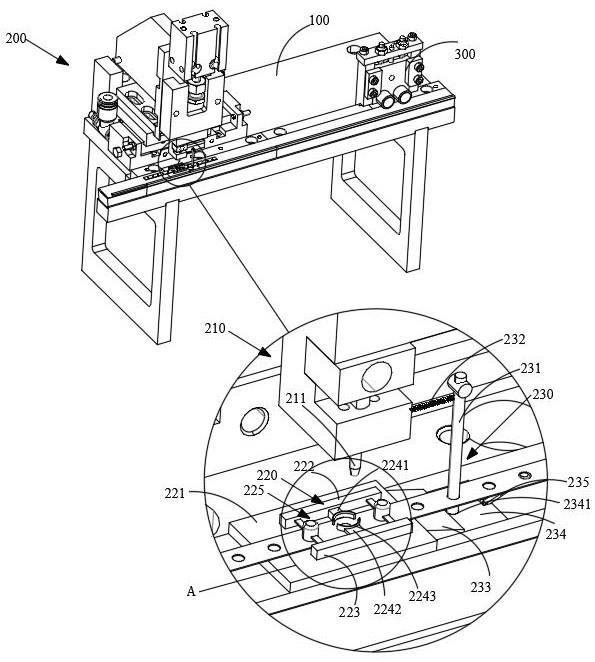

14.进一步的,所述扩孔底座还包括限位部;所述限位部包括第二套筒、限位柱、第二连接块以及第二插入块;所述限位柱内设在所述第二套筒中,且与所述第二套筒弹性连接;所述第二套筒通过所述第二连接块滑动连接在所述第二固定条上;所述第二夹持块与所述第二连接块之间设置有第三齿轮;所述第三齿轮转动连接在所述第一固定条内;所述第三齿轮分别与所述第二连接块以及所述第二夹持块啮合;所述第二插入块滑动连接在所述第一固定条上;所述第一夹持块与所述第二插入块之间设置有第四齿轮;所述第四齿轮转动连接在所述第一固定条内;所述第四齿轮分别与所述第二插入块以及所述第一夹持块啮合;所述第二套筒与所述第二插入块对应处开设有插入口;所述第二插入块插入所述第二套筒后,所述第二插入块适于与所述限位柱的斜面抵持,且适于在插入时将所述限位柱向下压缩,从而使限位柱插入到扩孔完毕的通孔中,完成板材的定位。

15.进一步的,所述第一套筒与板材的表面贴合;所述第一套筒适于在板材输送时,对板材的表面进行清理,且所述第一套筒还适于在于所述第一插入块相向运动时,对待扩孔的通孔的周围进行清理。

16.本发明的有益效果是,本发明提供了一种铜管用板材扩孔输送装置,通过设置推料组件来实现自动推料;通过推杆、复位弹簧以及斜形滑块来实现每次推动板材移动的距离与板材中相邻两个定位孔之间的距离相同;通过设置储油仓,在推杆每次插入到储油仓后,对推杆进行拔出时,可以对扩孔完毕的通孔进行润滑油的涂抹;通过设置第一夹持块以及第二夹持块,一方面实现了对板材的夹持,另一方面,在板材输送时,将板材的侧壁的废屑刮除;通过设置弧形板,完成了扩孔时磨削介质的自动涂抹,同时,弧形板还可以对扩孔钻头进行清理以及磨削介质的涂抹;通过两个弧形板之间,与待扩孔的通孔相对的位置开设有废屑落孔,在将扩孔后的废屑推入到扩孔完毕的通孔中,并从废屑落孔中排出,避免废屑对下一次的扩孔产生干扰;通过设置标记部来对待扩孔的区域进行标记,便于后续对板材进行质检;通过设置限位部,进一步的提高了对待扩孔的通孔定位的精准度,提高了板材的合格率。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

18.图1是本发明所提供的铜管用板材扩孔输送装置的结构示意图。

19.图2是图1中a处的放大图。

20.图3是本发明所提供的扩孔底座的俯视图。

21.图4是本发明所提供的第一套筒与标记柱的结构示意图。

22.图5是本发明所提供的第二套筒与限位柱的结构示意图。

23.图中:100、工作台;200、扩孔机构;210、扩孔组件;211、扩孔钻头;220、扩孔底座;221、底板;222、第一固定条;223、第二固定条;2241、第一夹持块;2242、第二夹持块;2243、弧形板;225、标记部;2251、第一套筒;2252、标记柱;2253、第一连接块;2254、第一插入块;2255、第一齿轮;2256、第二齿轮;226、限位部;2261、第二套筒;2262、限位柱;2263、第二连接块;2264、第二插入块;2265、第三齿轮;2266、第四齿轮;230、推料组件;231、推杆;232、复位弹簧;233、斜形滑块;234、储油仓;235、复位枝杆;2341、抹油口;300、防锈油涂抹机构。

具体实施方式

24.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

25.实施例1请参阅图1-图5,本实施例1提供了一种铜管用板材扩孔输送装置,包括:工作台100以及扩孔机构200;所述扩孔机构200设置于所述工作台100上,且适于对板材进行等间距扩孔;所述扩孔机构200包括扩孔组件210、扩孔底座220以及推料组件230;所述扩孔底座220设置于所述工作台100上;所述扩孔组件210设置于所述扩孔底座220上方,且适于对所述扩孔底座220上的板材进行扩孔;所述推料组件230设置于所述扩孔底座220的出料端,且适于将板材扩孔完毕的一端向后推动。

26.具体来说,所述推料组件230包括推杆231、复位弹簧232以及斜形滑块233;所述斜形滑块233固定设置于所述扩孔底座220的出料侧;所述推杆231转动连接在所述扩孔组件210上;所述推杆231与所述斜形滑块233的斜面抵持;所述复位弹簧232连接在所述推杆231与扩孔组件210之间;所述推杆231适于在所述扩孔组件210下降时,插入到板材扩孔完毕的通孔中,并且沿所述斜形滑块233向下移动;所述推杆231还适于在所述扩孔组件210上升时,从板材扩孔完毕的通孔中拔出,并且通过复位弹簧232的弹力将推杆231回拉,从而使推杆231的末端指向下一个扩孔完毕的通孔中。通过推杆231、复位弹簧232以及斜形滑块233来实现每次推动板材移动的距离与板材中相邻两个定位孔之间的距离相同推料过程如下:初始状态时,推杆231倾斜设置,且通过复位弹簧232指向下一个扩孔完毕的通孔,在扩孔组件210下降时,推杆231插入到指向的扩孔完毕的通孔中,并且跟随着扩孔组件210的下降,沿着斜形滑块233向下滑动,直至滑动到斜形滑块233的底部,此时推杆231处于竖直状态,该过程将板材进行推动,待扩孔组件210扩孔完毕之后,扩孔组件210上升,带动着推杆231上升,此时推杆231从扩孔完毕的通孔中拔出,并且通过复位弹簧232的弹力将推杆231回拉,从而使推杆231的末端指向下一个扩孔完毕的通孔中,从而回到初始状态,从而实现每次推动板材移动的距离与板材中相邻两个定位孔之间的距离相同的目的。

27.在本实施例中,所述推料组件230还包括储油仓234;所述储油仓234固定设置于所述斜形滑块233末端;所述储油仓234的顶部开设有与所述推杆231适配的抹油口2341;所述推杆231适于在插入到板材扩孔完毕的通孔之后,继续向下运动,插入到抹油口2341中进行润滑油的涂抹;且所述推杆231还适于在从板材扩孔完毕的通孔中拔出时,将所述推杆231上涂抹的润滑油涂覆在板材扩孔完毕的通孔上。通过设置储油仓234,在推杆231每次插入

到储油仓234后,对推杆231进行拔出时,可以对扩孔完毕的通孔进行润滑油的涂抹,优选的,推杆231与储油仓234的接触面可以包裹一层海绵层,便于润滑油的吸取。

28.在本实施例中,所述推料组件230还包括复位枝杆235以及复位扭簧;所述复位枝杆235的一端转动连接在所述储油仓234上且通过复位扭簧与所述储油仓234弹性连接,所述复位枝杆235的另一端抵持在远离所述扩孔底座220上的另一个扩孔完毕的通孔中;所述复位枝杆235适于在板材向后推动时,被向下压缩,直至复位枝杆235与下一个扩孔完毕的通孔相对时,复位枝杆235在复位扭簧的作用下对板材进行抵持限位。通过设置复位枝杆235,来防止推杆231在被拔出时,将推板往回推。

29.在本实施例中,所述扩孔底座220包括底板221、第一固定条222、第二固定条223以及夹持部;所述底板221固定设置于所述工作台100上;所述第一固定条222以及所述第二固定条223相对设置,且均固定设置在所述底板221上;所述夹持部包括第一夹持块2241以及第二夹持块2242;所述第一夹持块2241弹性连接在所述第一固定条222上,所述第二夹持块2242弹性连接在所述第二固定条223上,且所述第一夹持块2241与所述第二夹持块2242相对设置;所述第一夹持块2241以及所述第二夹持块2242用于夹持板材,且适于在板材输送时,将板材的侧壁的废屑刮除。通过设置第一夹持块2241以及第二夹持块2242,一方面实现了对板材的夹持,另一方面,在板材输送时,将板材的侧壁的废屑刮除。

30.其中,所述第一夹持块2241以及所述第二夹持块2242均向板材的表面延伸出弧形板2243;所述弧形板2243适于跟随所述第一夹持块2241以及第二夹持块2242运动,且两个所述弧形板2243适于环绕在板材的待扩孔的通孔的周围;所述弧形板2243的顶部设置有海绵层;所述扩孔组件210的扩孔钻头211在下降时,适于将第一夹持块2241以及第二夹持块2242向外压缩,同时挤压所述海绵层,从而将海绵层中的磨削介质挤出并涂抹在板材上。通过设置弧形板2243,完成了扩孔时磨削介质的自动涂抹,同时,弧形板2243还可以对扩孔钻头211进行清理以及磨削介质的涂抹。

31.在本实施例中,所述底座以及所述工作台100开设有废屑落孔;所述废屑落孔设置于两个弧形板2243之间,且与环绕的待扩孔的通孔相对;所述扩孔组件210的扩孔钻头211在上升时,所述第一夹持块2241以及所述第二夹持块2242向内压缩,同时带动两个弧形板2243相向运动,从而将扩孔后的废屑推入到扩孔完毕的通孔中,并从废屑落孔中排出。通过两个弧形板2243之间,与待扩孔的通孔相对的位置开设有废屑落孔,在将扩孔后的废屑推入到扩孔完毕的通孔中,并从废屑落孔中排出,避免废屑对下一次的扩孔产生干扰。

32.在本实施例中,所述扩孔底座220还包括标记部225;所述标记部225包括第一套筒2251、标记柱2252、第一连接块2253以及第一插入块2254;所述标记柱2252内设在所述第一套筒2251中,且与所述第一套筒2251弹性连接;所述第一套筒2251通过所述第一连接块2253滑动连接在所述第一固定条222上;所述第一夹持块2241与所述第一连接块2253之间设置有第一齿轮2255;所述第一齿轮2255转动连接在所述第一固定条222内;所述第一齿轮2255分别与所述第一连接块2253以及所述第一夹持块2241啮合;所述第一插入块2254滑动连接在所述第二固定条223上;所述第二夹持块2242与所述第一插入块2254之间设置有第二齿轮2256;所述第二齿轮2256转动连接在所述第二固定条223内;所述第二齿轮2256分别与所述第一插入块2254以及所述第二夹持块2242啮合;所述第一套筒2251与所述第一插入块2254对应处开设有插入口;所述第一插入块2254插入所述第一套筒2251后,所述第一插

入块2254适于与所述标记柱的斜面抵持,且适于在插入时将所述标记柱向下压缩,从而使标记柱与所述板材进行接触,完成扩孔范围的标记。通过设置标记部225来对待扩孔的区域进行标记,便于后续对板材进行质检,同时,所述第一套筒2251与板材的表面贴合;所述第一套筒2251适于在板材输送时,对板材的表面进行清理,且所述第一套筒2251还适于在于所述第一插入块2254相向运动时,对待扩孔的通孔的周围进行清理。

33.其中,标记柱的底部设置有颜料层,且颜料层的直径与扩孔后的通孔直径相同。

34.在本实施例中,所述扩孔底座220还包括限位部226;所述限位部226包括第二套筒2261、限位柱2262、第二连接块2263以及第二插入块2264;所述限位柱2262内设在所述第二套筒2261中,且与所述第二套筒2261弹性连接;所述第二套筒2261通过所述第二连接块2263滑动连接在所述第二固定条223上;所述第二夹持块2242与所述第二连接块2263之间设置有第三齿轮2265;所述第三齿轮2265转动连接在所述第一固定条222内;所述第三齿轮2265分别与所述第二连接块2263以及所述第二夹持块2242啮合;所述第二插入块2264滑动连接在所述第一固定条222上;所述第一夹持块2241与所述第二插入块2264之间设置有第四齿轮2266;所述第四齿轮2266转动连接在所述第一固定条222内;所述第四齿轮2266分别与所述第二插入块2264以及所述第一夹持块2241啮合;所述第二套筒2261与所述第二插入块2264对应处开设有插入口;所述第二插入块2264插入所述第二套筒2261后,所述第二插入块2264适于与所述限位柱2262的斜面抵持,且适于在插入时将所述限位柱2262向下压缩,从而使限位柱2262插入到扩孔完毕的通孔中,完成板材的定位。通过设置限位部226,进一步的提高了对待扩孔的通孔定位的精准度,提高了板材的合格率,同时,限位柱2262对应的底座以及工作平台也开设有废屑落孔,在限位柱2262插入到扩孔完毕的通孔后,将通孔中残留的废屑向下推动,并从废屑落孔中落下。

35.在本实施例中,扩孔组件210包括扩孔钻头211以及钻头驱动机构;所述扩孔钻头211设置于所述钻头驱动机构的下方,且适于通过钻头驱动机构驱动所述扩孔钻头211转动以及升降,从而完成扩孔。钻头驱动机构的具体结构,在本实施例中不在进行陈述,只要能达到驱动扩孔钻头211转动以及升降的机械结构,均在本发明的保护范围之内。

36.标记部以及限位部的运动过程如下:在扩孔钻头211插入到弧形板2243中时,将使第一夹持块2241以及第二夹持块2242相背运动,从而带动第一齿轮2255、第二齿轮2256、第三齿轮2265以及第四齿轮2266转动,从而使第一连接块2253以及第一插入块2254相向运动,同时,使第二连接块2263以及第二插入块2264相向运动,从而使第一插入块2254插入到第一套筒2251中,第二插入块2264插入到第二套筒2261中。

37.在本实施例中,铜管用板材扩孔输送装置还包括防锈油涂抹机构300;所述防锈油涂抹机构300设置于所述工作台100上,且适于对板材进行防锈油的涂抹。

38.综上所述,本发明提供了一种铜管用板材扩孔输送装置,通过设置推料组件来实现自动推料;通过推杆、复位弹簧以及斜形滑块来实现每次推动板材移动的距离与板材中相邻两个定位孔之间的距离相同;通过设置储油仓,在推杆每次插入到储油仓后,对推杆进行拔出时,可以对扩孔完毕的通孔进行润滑油的涂抹;通过设置第一夹持块以及第二夹持块,一方面实现了对板材的夹持,另一方面,在板材输送时,将板材的侧壁的废屑刮除;通过设置弧形板,完成了扩孔时磨削介质的自动涂抹,同时,弧形板还可以对扩孔钻头进行清理

以及磨削介质的涂抹;通过两个弧形板之间,与待扩孔的通孔相对的位置开设有废屑落孔,在将扩孔后的废屑推入到扩孔完毕的通孔中,并从废屑落孔中排出,避免废屑对下一次的扩孔产生干扰;通过设置标记部来对待扩孔的区域进行标记,便于后续对板材进行质检;通过设置限位部,进一步的提高了对待扩孔的通孔定位的精准度,提高了板材的合格率。

39.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1